顆粒床高溫油氣除塵的中試研究

劉 佳,李紅寶

(上海電氣集團國控環球工程有限公司,山西 太原 030000)

我國是一個富煤、貧油、少氣的國家,能源的資源稟賦特點決定了煤炭在我國國民經濟中的戰略主要地位,實現煤炭清潔高效可持續開發利用是建成資源節約型和環境友好型社會的必經之路[1]。因此,發展煤炭分級分質利用技術,實現煤炭能源的“高質高用、低質低用”,是我國煤炭產業發展的必然選擇。目前,隨著采煤機械化的大范圍使用,塊煤產率由52%~60%降低至20%~38%[2],粉煤率越來越高,不僅帶來安全隱患,還會造成二次污染。合理利用粉煤進行低溫熱解是粉煤利用的最佳途徑,但是在粉煤低溫熱解過程中,產生了含有大量細煤粉的高溫油氣,要想實現這些高溫油氣的有效利用,必須解決高溫油氣的除塵。

粉煤熱解過程中產生的含塵油氣溫度高、易相變,焦油冷卻會夾帶大量粉塵,不僅影響焦油產品質量,而且會使焦油的流動性變差,導致設備及管道堵塞,無法實現長周期運行。粉煤熱解高溫油氣除塵已經成為制約低階煤低溫熱解技術發展的一項關鍵技術。

1 高溫油氣除塵工藝選擇

在實現高溫含油、含塵、可燃氣體的過濾除塵研究和實踐中,人們嘗試了很多辦法。目前,能用于高溫狀態下的氣固分離技術主要有高溫旋風除塵、金屬濾芯除塵、陶瓷濾芯除塵、高溫靜電除塵、顆粒層過濾除塵。各種除塵技術有其自身的特點及適用范圍,現針對粉煤熱解高溫油氣除塵需求進行分析。

旋風分離器具有耐高溫、結構簡單、易于制造、安裝和維護管理、設備投資和操作費用都較低等優點,但同時其對細微顆粒的除塵效率低,而粉煤熱解氣中塵顆粒粒徑較小,旋風除塵器無法滿足除塵精度,影響后系統操作及油品質量,因此只能作為預處理設備使用。

高溫靜電除塵試驗表明,在500 ℃熱解含油的煤氣氣氛中,除塵器除塵效率在61%~78%之間波動,運行狀況良好[3],但是除塵精度不足,產品焦油品質無法保證。

金屬濾芯過濾器和陶瓷濾芯過濾器采用微孔過濾形式,均具有除塵效率高的優點。但是運行一段時間后,陶瓷濾芯相對金屬濾芯而言,更容易因受到氣流的沖擊及熱應力,而出現斷裂、破損現象,國內所有殼牌煤氣化裝置均發生過斷裂問題[4]。金屬濾芯以FeAl為材料,其材料強度高、塑性形變量大,但是抗氧化性、抗硫性相對較差。

顆粒床過濾器主要優點有耐高溫、抗磨蝕、過濾性能穩定、對入口變化適應能力強、過濾介質費用低、可以在固定壓降下操作、無需定期關閉和清潔[5]等。近年來,國內外學者以陶瓷球、膨脹珍珠巖和石英砂等作為濾料,對顆粒床過濾器除塵性能進行了研究,但是清灰過程對設備的運行成本造成一定的負擔[6-8]。

目前,顆粒床除塵器應用于低溫干餾煤氣除塵領域尚存在不足:單一濾料對細微塵粒的捕集效率不高、過濾介質磨損嚴重、過濾介質循環再生能耗大等[9]。本文在前期顆粒床高溫煤氣除塵工程示范研究[10]的基礎上,以滿足長期穩定、低成本運行為目的,從改善過濾介質的強度、加強新設備的研發以及優化除塵工藝等方面入手,為顆粒床除塵工藝的工業化設計提供參數,促進顆粒床除塵技術在熱解煤氣除塵領域的工業化應用。

2 試驗設備

針對過去高溫煤氣除塵裝置的試驗情況,進行如下分析:①采用雙層濾料顆粒床除塵,出口塵含量小于50 mg/Nm3,滿足除塵精度要求;②煤氣進出口溫差較大,焦油易冷凝堵塞設備,后續設計中需重點解決保溫;③雙層濾料運行3月后,濾層表面積灰不勻,局部出現濾層混亂;④濾料膨脹珍珠巖磨損率高,且膨脹巖結構非規則且表面粗糙,清灰后仍有相當部分粉塵附著在表面,不利于長期運行;⑤反吹流量偏大,運行成本高。

為解決以上問題,對除塵器進行優化,重新建設中試裝置:①為降低過濾氣體進出口溫差,設備采用內保溫結構,內膽與設備外壁間襯120 mm硅酸鋁纖維。將設備內過濾層的分布由原來的豎向布置改為橫向布置,縮短煤氣凈化路徑,減少過程散熱;②將雙層濾料進行改進,分為粗過濾層和精過濾層,兩層之間加設布風板,使雙過濾層成為完全獨立的床層,避免上下層同時流化對反吹氣要求苛刻,這樣濾料的選擇范圍廣,操作運行穩定;③將粗過濾層濾料改為厚度為120 mm、粒徑1.0~1.4 mm的氧化鋁空心瓷球,精過濾層濾料改為厚度50 mm、粒徑0.5 mm的石英砂。兩者耐壓性、耐磨性較好、磨損率低,可大幅降低后期更換濾料的成本。

顆粒床試驗裝置設計為單臺方形結構,內設4組8個床層過濾器,過濾面積1.4 m2。過濾層上層由布風結構+1.0~1.4 mm氧化鋁空心瓷球組成,下層由布風結構+實心球紊流層+石英砂組成,粗過濾層和精過濾層完全獨立。

3 試驗流程

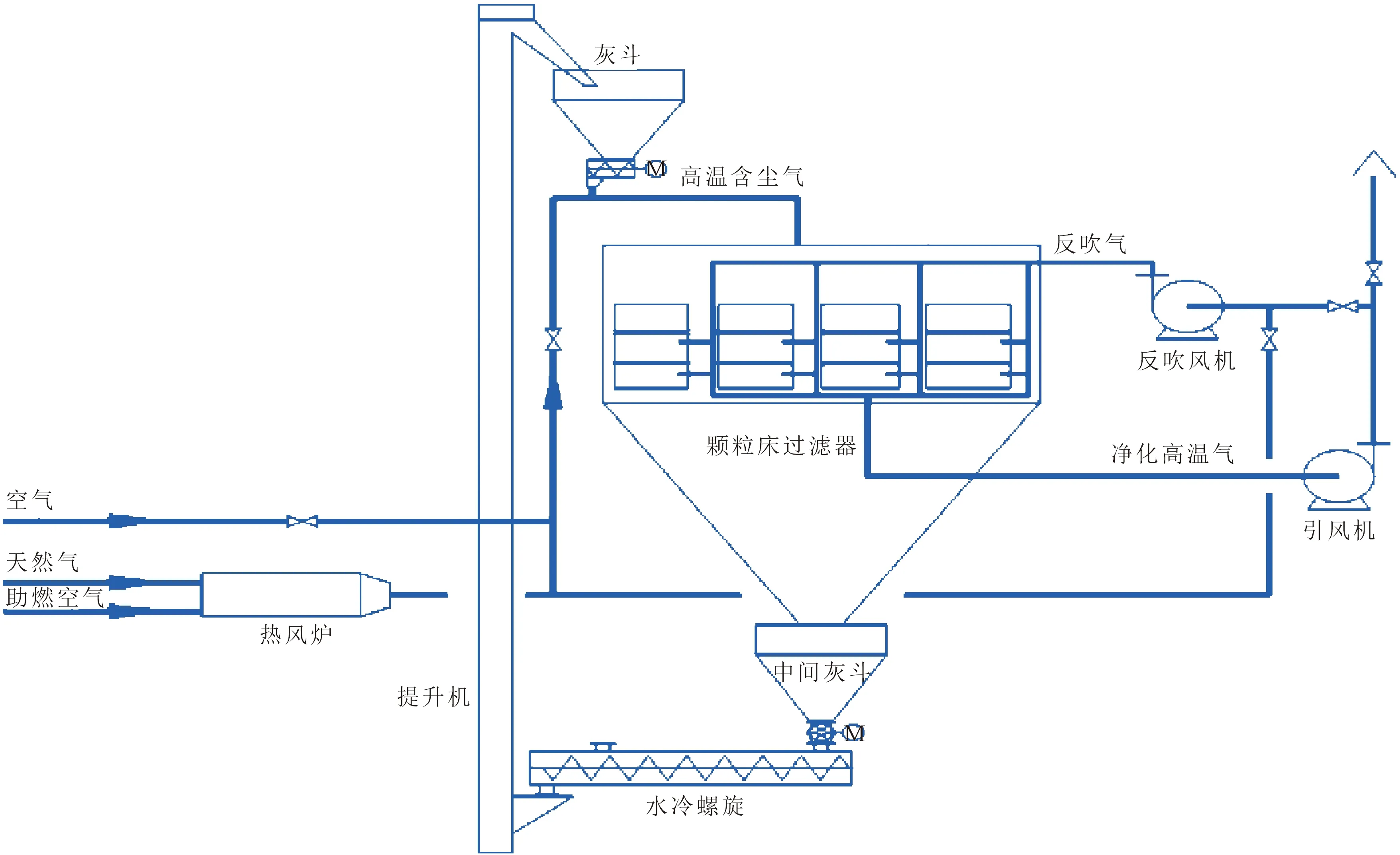

試驗裝置由熱風系統、顆粒床除塵系統、反吹氣系統、加灰系統組成。熱風爐采用燃氣熱風爐,燃燒煙氣通過配風調節進口溫度為500 ℃,通過給料機加灰系統加入粉煤灰,含塵煙氣進入顆粒床除塵器,通過各級除塵濾層凈化后,由引風機外排,定期檢測排出口塵含量。當系統反吹時,部分外排煙氣通過反吹風機加壓后作為反吹氣體,反吹溫度500 ℃,進入需要反吹的床層,實現連續自清灰功能。反吹出的粉塵進入中間灰斗,再經水冷螺旋冷卻后,由提升機送入頂部灰斗,實現灰粉自動循環。

過濾時,含塵氣自上而下穿過濾層,先經過粗顆粒的上濾料層,截留氣體中的絕大部分粉塵,再經過細粒徑的下濾料層,截獲漏過上濾層的微細粉塵。反吹清灰時,反吹氣分兩股進入,自下而上通過濾層,下層反吹氣體可使下層濾料流化,經下層吹出的反吹氣體與上層反吹氣體匯合后進入上層使上層濾料流化,這樣顆粒間的粉塵被氣流夾帶出去,達到快速清灰。分層流化不僅可以避免兩種濾料吹混,同時布風更加均勻,減少床層死角,增加了系統的穩定性。顆粒床高溫除塵試驗流程見圖1。

圖1 顆粒床高溫除塵試驗流程

4 試驗過程

將粉煤灰作為氣體中需過濾的粉塵,通過控制灰斗給料機頻率來改變粉塵加入量。熱風爐燃氣采用來自管網的天然氣,調節過濾氣體進口溫度為500 ℃,反吹氣體溫度為500 ℃,以前期試驗情況為依據,取顆粒床表觀過濾風速為0.2~0.4 m/s,反吹氣風速試驗中下層石英砂流化風速約0.4 m/s。

試驗過程中所用風機、給料機均為變頻電機,采集的數據主要為溫度、流量、壓力、電機頻率、運行電流。其中,溫度、流量、壓力通過熱電偶、流量計、壓力表等測量并由PLC記錄,其余數據通過遠程控制面板讀取,粉塵濃度定期由環境檢測機構檢測。

5 試驗結果與討論

為進一步驗證顆粒床在高溫含塵油氣除塵應用的可行性,同時取得工業化顆粒床裝置的設計參數,對試驗裝置進行參數評價:出口塵含量(驗證其除塵效果)、除塵器溫降(論證其在干式高溫油氣除塵的保證性)、除塵器壓降(為設計中后續風機的選擇提供設計依據)、反吹氣量(為設計中反吹系統的設計提供依據)。其中,前兩者作為除塵器的可靠性評價指標,后兩者作為裝置運行成本的評價指標。

5.1 出口塵含量的評價

經江蘇國泰環境監測有限公司檢測,含塵量為28 g/Am3時,顆粒物排放濃度為5.4 mg/Nm3;含塵量為50 g/Am3時,顆粒物排放濃度為13.1 mg/Nm3;含塵量為97 g/Am3時,顆粒物排放濃度為43.1 mg/Nm3,均小于50 mg/Nm3,除塵效率接近100%,除塵效果可滿足后系統要求。

5.2 溫降的評價

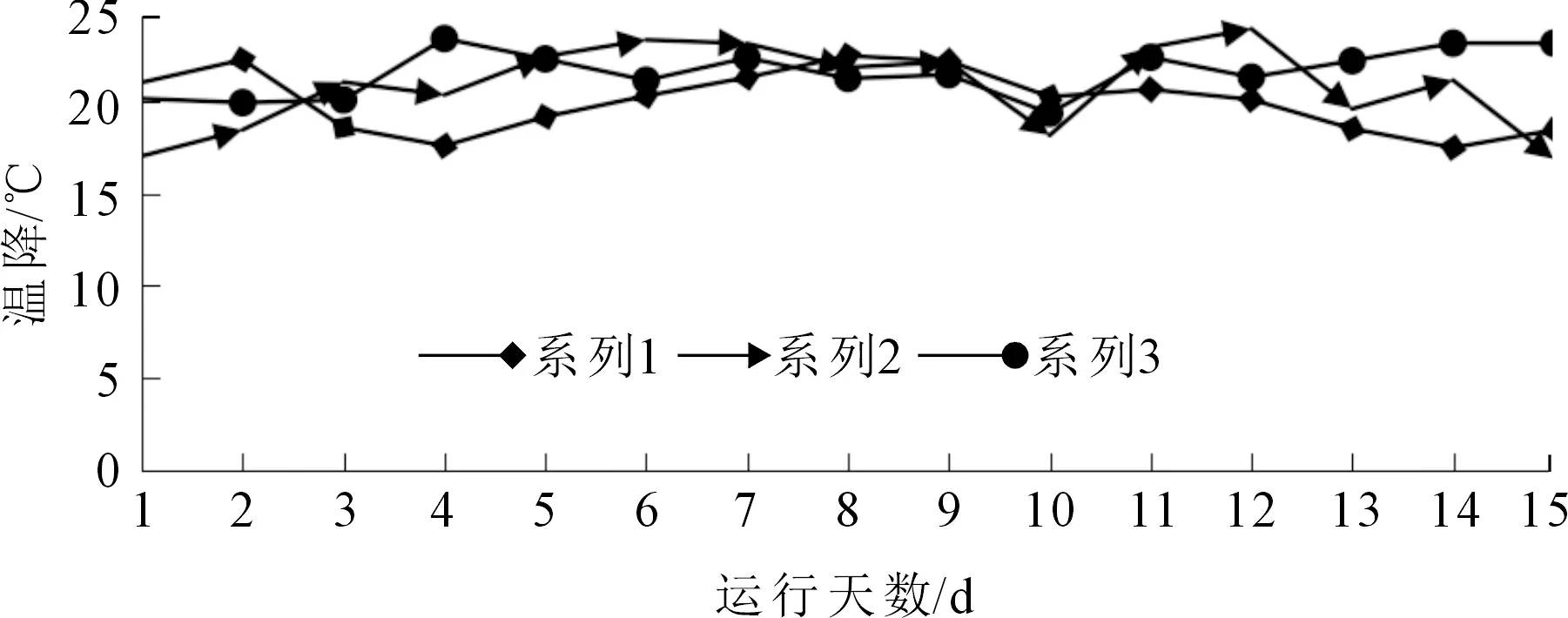

控制進氣溫度為500 ℃,反吹氣體溫度500 ℃,分別以28 g/Am3、50 g/Am3、76g/Am3的含塵量加入煙氣中,每組試驗周期15 d,每天同一時間記錄一組溫降數據,溫降與含塵量關系見圖2。

圖2 溫降與含塵量關系

由上圖可以看出,在此試驗條件下,除塵進出口溫差在17~24 ℃范圍內波動,含塵量大小對除塵進出口溫差基本沒有影響。說明顆粒床除塵器保溫、氣體路徑均設計合理,可以避免因溫降大引起焦油析出情況的發生,保證干式高溫油氣除塵的可行性。

5.3 壓降的評價5.3.1 壓降與反吹間隔周期的關系

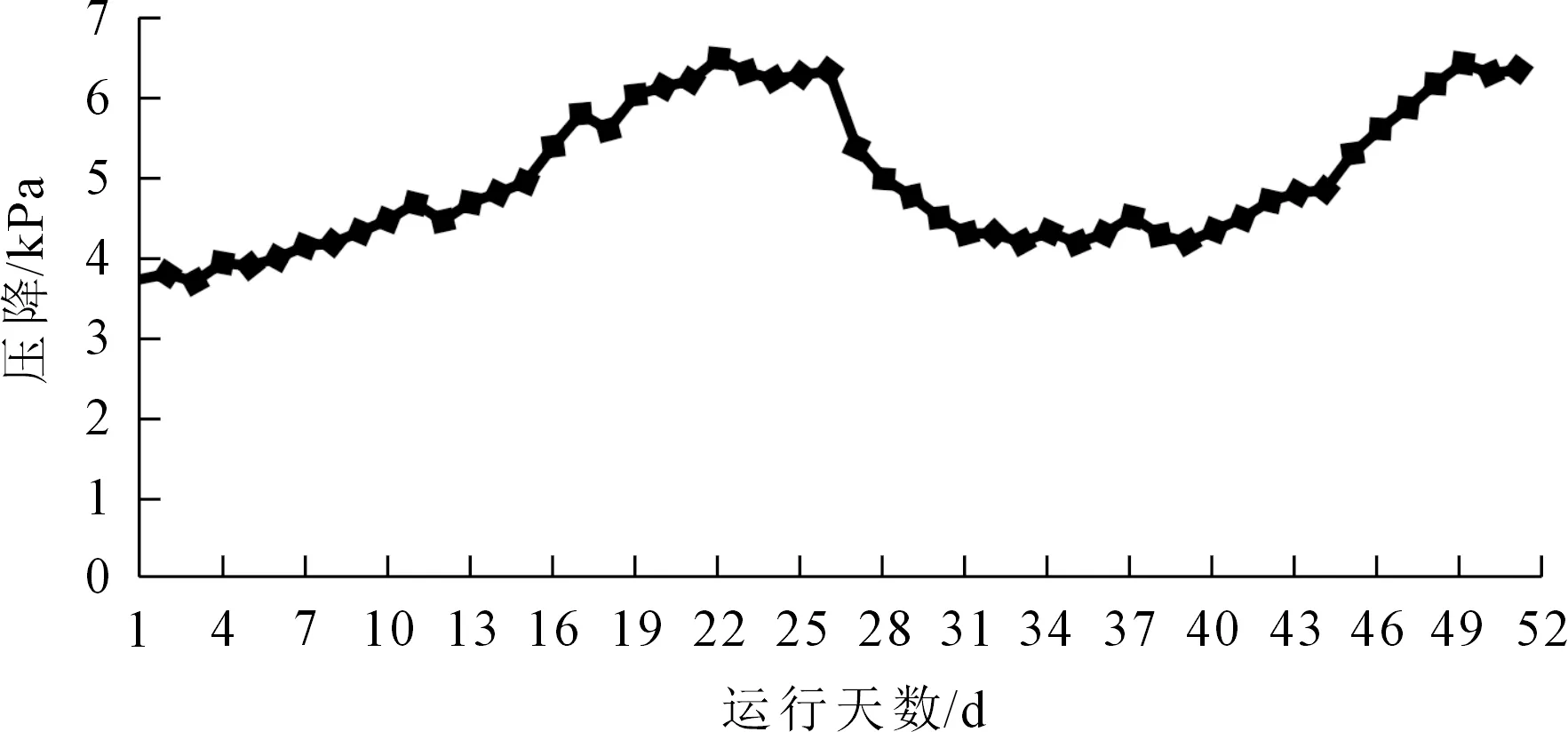

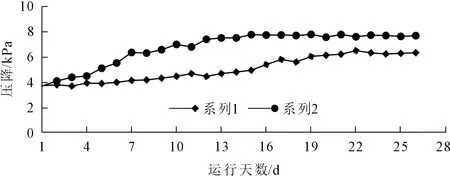

控制煙氣進氣溫度為500 ℃,含塵量50 g/Am3,反吹間隔周期24 min、反吹間隔周期8 min、觀察壓降變化,將壓降數據繪圖(見圖3)。

圖3 壓降與反吹間隔周期關系

由圖中可以看出,壓降前期增幅較快,這是由于試驗前期濾層較為干凈,隨著濾層上節流的粉塵量增加,顆粒間隙越來越小,使氣體通過床層的難度及阻力增大,到后期床層空隙趨于飽和,不會再繼續堆積,煙氣中的粉塵與顆粒床層內的粉塵達到平衡,因此壓力降變化不明顯。在試驗進行26 d時,壓降迅速由6.5 kPa下降至4.3 kPa,這是由于將反吹間隔時間縮短,原來床層中粉塵的沉積速率小于吹凈速率,床層中粉塵量減少,導致壓降降低,隨后重新建立平衡;在第40 d時,增加反吹間隔時間,床層中粉塵的沉積速率大于吹凈速率,壓降上升至6.5 kPa,重新趨于平衡。具體生產操作時,可根據壓降情況,調整反吹時間和反吹間隔周期,以便更好地服務于生產。

5.3.2壓降與粉塵濃度的關系

控制進氣溫度為500 ℃,反吹間隔周期為24 min,分別以50 g/Am3、76 g/Am3的粉塵量加入高溫煙氣中,觀察壓降變化,每周記錄10組數據,將壓降數據繪圖(見圖4),共記錄6周。

圖4 壓降與粉塵濃度關系

由上圖可以看出,粉塵濃度越高,達到平衡時的壓降越大,前期床層壓降增幅也越大。具體設計時,可根據處理氣體含塵量,結合試驗數據進行風機升壓設計指標的選取。

5.4 反吹氣量的評價

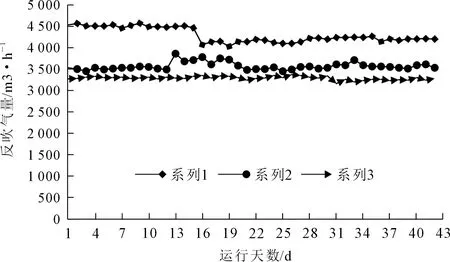

控制煙氣進氣溫度為500 ℃、含塵量50 g/Am3、反吹間隔周期為24 min一循環,上層布風板分別選用結構一、結構二;濾料分別選用1.0~1.4 mm氧化鋁空心瓷球、1.0~1.2 mm氧化鋁空心瓷球。反吹氣流量與布風結構及濾料直徑的變化關系見圖5。

圖5 反吹氣量與布風結構、濾料規格關系

由圖中可以看出,采用優化布風板結構二、濾料直徑選擇1.0~1.2 mm氧化鋁空心瓷球,反吹氣流量相對試驗初期布風板結構一、濾料直徑選擇1.0~1.4 mm時大幅減小,這是由于流化速度與濾料的密度和粒徑,以及氣體的密度和黏度有關[11]。在減少顆粒密度或粒徑時,流化速度降低,同時優化布風板后,床層阻力減小,布風更加合理,氣流平穩,流化均勻,優化后上層床層流化風速約0.65 m/s,反吹氣流量減少30%,可以有效降低運行費用。且優化布風結構后,經3個月的穩定運行,除塵器停機后檢查設備,無掛灰現象。在實際運行中,由于反吹氣需要加壓和升溫,所以反吹氣量越低,運行成本也隨之降低。通過試驗摸索,尋找最佳組合模式,從而為設計提供依據。

6 結語

(1)顆粒床除塵技術除塵效率高,凈化后氣體含塵量<50 mg/m3,溫降低,可運用于高溫含塵油氣的除塵。

(2)顆粒床除塵器壓降隨反吹間隔周期的延長而增大,工業化設計時,應合理考慮除塵裝置的壓降。具體運行中,當壓力增大到設定值時,可適時縮短反吹間隔周期,延長流化時間,清除濾料表面積灰。

(3)通過優化除塵器的布風板及濾料粒徑,使反吹氣量減少30%,為工業化設計提供了依據,極大降低了運行費用。