大型煤化工裝置大機組性能優化與探索

張 靜

(河南龍宇煤化工有限公司,河南 永城 476600)

某公司二氧化碳壓縮機改造前一直是一臺二氧化碳離心機和兩臺往復機同時運行模式,因往復機B機基礎存在缺陷,無法長時間運行,平時僅作為緊急備機,這種情況下,另外兩臺往復機長期運行,振動大,一旦有一臺出現故障,就不利于生產系統安全穩定運行。

在往復機出現故障后,若檢修時間較長,且B機無法長時間運行,按照以往的處置措施,都是向氣化裝置CO2系統補入事故氮來維持系統用氣,但帶來的風險也隨之增加(主要是系統氮氣含量增加,后系統放空量增大),不利于經濟運行。其次,這種操作有CO2和氮氣互串風險,合成氣壓縮機干氣密封一、二級氣源使用的是高壓氮氣,一旦CO2串入,高壓的CO2在減壓過程中會造成閥門、管線結霜,造成閥門卡澀,對合成氣壓縮機機組的穩定運行造成威脅。一期三臺往復機,一臺離心機,此前運行模式是一臺離心機和兩臺往復機運行,才能保證一、二期氣化同時用氣需要。通過對一、二期氣化用氣模式以及機組運行負荷的優化調整,最終實現了單臺離心機與單臺往復機運行的模式,降低了往復機備機風險,減少了運行成本。

1 問題描述

上述優化后的單臺往復機和離心機長期處于高負荷運行狀態,由于往復機原設計存在缺陷(排氣緩沖器及分離器設計偏小管道布置不合理,已進行改造),負荷高時,機組缸體及工藝氣管線振動大,不利于長周期穩定運行。為了解決此問題,挖掘CO2氣系統可優化空間,通過對往復機“一回一”進行負荷調整,也對二氧化碳離心機防喘振系統存在的問題進行了優化處理,對防喘振曲線進行了修正,實現了防喘振閥FV37050關閉,避免了3 000 Nm3/h的CO2氣打回流,回流減小,高壓蒸汽消耗從原來的63t/h降至61.5t/h,同時將單臺往復機運行負荷控制在合理區間,單臺往復機運行一段出口壓力通過“一回一”調整,從未調整前的0.23 MPa降至0.20 MPa,往復機振動明顯出現好轉。

2 改造內容

(1)原來二氧化碳壓縮機一直是一臺二氧化碳離心機和兩臺往復機同時運行。此運行模式的優點是壓縮機運行穩定、負荷低、工況調整余量大。缺點是耗能高(主要是電耗高),兩臺往復機運行,缸體及活塞填料的潤滑油用量從每月的將近一桶降至每月1/2桶(往復機軸承潤滑油與缸體及活塞填料潤滑使用的不是同一種油,缸體與活塞填料用油直接帶入工藝氣,通過分離器分離直接排污收集后處理)。

通過加強對單臺往復機的振動改造,使往復機運行時振動下降,同時優化離心機防喘振系統。經過優化操作,實現了一臺往復機和一臺離心機運行模式,一次性大幅度降低了機組能耗。

(2)二氧化碳離心機K37001正常運行時,因一段實際運行工作點接近防喘振線,且沈鼓自帶系統的邏輯設置,防喘振閥的開度是優先級,不管是自動或者手動狀態,只要運行工作點貼近防喘振線,防喘振閥都會非線性開啟。為了避免防喘振閥誤動作,正常運行時,實際運行工作點始終保持一段入口防喘振閥有一定開度,一段入口流量FI37050控制偏高,FI37050的額定值為36 000 Nm3/h,設計值為33 000 Nm3/h),也就是始終有3 000 Nm3/h的氣在打回流,不但不利于機組穩定運行,同時也增加了機組的蒸汽耗量。在實際運行中,技術管理人員經過一段時間運行實踐摸索,一段防喘振閥開度在轉速6 700 r/min左右的前提下,由原來的60%左右,逐漸關至10%,防喘振閥調整的同時,入口流量只是減少了1 000~2 000 Nm3/h,并不能達到設計指標。

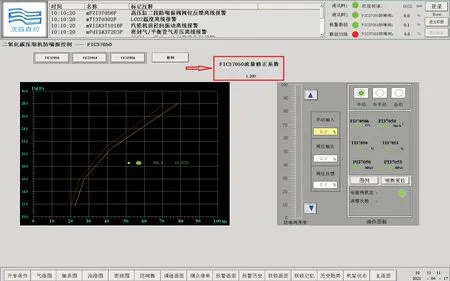

為進一步減少機組一段回流、實現FV37050全關的目標,技術人員一起反復論證、摸索,在保證機組穩定運行的前提下,決定從下位程序中對閥門防喘振工作點進行修正,以達到實時修正工作點的目的。也就是使機組實際運行工作點遠離防喘振線,進而實現FV37050關閉。

在源程序中工作點(以FIC37050為例)r1Hc01前添加一個具有手動修改權限的參數kFI37050XS(低壓缸系數設定值),初始值設置為1,其后增加一個MUL,將溫壓補償功能塊與之相乘,其輸出再與防喘振工作點相連。

為防止在對工作點進行修正時輸入修正系數錯誤,導致防喘振工作點過大或者過小,從而對防喘振閥造成影響,進而影響機組安全運行,特在監控畫面中對修正系數輸入框進行限值,使系數在1~1.3之間,超出范圍則無法輸入,從源頭上防止誤操作事件的發生。

同時,將修正系數權限設置為最高權限,只有工程師在最高權限下方可對修正系數進行修改。完成后的效果見圖2。

圖2 修改程序

程序修改后下裝完成,2021年4月2日9∶00,分別對一段入口防喘振工作點進行了修正,在修正一段入口防喘振工作點的同時,安排技術人員優化工況,同時,仔細確認二氧化碳往復機的備機狀態,確保在修正過程中,二氧化碳離心機一旦出現波動,另外兩臺往復機能及時啟動,保證氣化裝置的穩定運行。

3 改造效果

通過優化往復機運行模式及二氧化碳離心機防喘振工況,生產裝置可靠性大大增強,機組運行效率提高。

(1)優化CO2機組運行模式,實現單臺往復機與離心機運行,在滿足生產用氣需求的同時,節省一臺往復機運行費用,但該模式需把往復機負荷加至滿負荷狀態(往復機一段出口壓力達到0.23 MPa,原設計值0.24 MPa,因往復機原設計缺陷、排氣緩沖器及分離器設計偏小、管線布置不合理等未達到滿負荷運行狀態),機組振動增大,不利于長周期穩定運行,經過優化離心機防喘振系統后,降低了單臺往復機負荷,提高了上述單臺往復機和離心機運行模式下的可靠性,為裝置長周期運行奠定了堅實基礎。

(2)離心機防喘振系統優化調整后,往復機一段出口壓力通過“一回一”調整至0.20 MPa,降低了機組運行負荷,振動明顯下降,提高了機組運行穩定性。二氧化碳離心機運行效率提高,可以減少回流3 000 Nm3/h,二氧化碳氣緊缺的狀況得到扭轉,一、二期氣化用氣量也得到了保證。

(3)防喘振關閉后,二氧化碳離心機組減少,每小時可節省的驅動蒸汽最少1 t/h,高壓蒸汽價格按照200元/t,可節省0.5萬元/d,每月節省15萬元,每年運行周期按照10個月計算,可節省成本超過200萬元。

(4)一臺往復機電機功率是4 000 kW,電費按0.65元/kW·h計算,一臺往復機按照實際運行時60%負荷計算,消耗電2 400 kW·h,每天運行所需電費為:2 400×0.65×24=3.744萬元,每月消耗電費為:3.744×30=112.32萬元,每年運行時間以11個月計,消耗電費為:112.32×11=1 235.52萬元(原運行狀態是一臺離心機和兩臺往復機并聯運行,優化后是一臺離心機和一臺往復機并聯運行)。

(5)節省離心機控制系統改造費用200萬元。

(6)離心機與二氧化碳壓縮機運行模式的優化,每年可節省運行成本(274+2060+200)萬元=2534萬元。