某垃圾焚燒發電項目大跨度屋面網架施工技術探析

唐旭,董有順,童林浪 (長江精工鋼結構(集團)股份有限公司,安徽 六安 237161)

0 引言

某垃圾焚燒發電項目垃圾間屋面網架項目位于鄭州市中牟縣鄭庵鎮鄭油磨村,本項目中垃圾間長100m,寬35m,結構總高度42.7m,垃圾間下部為鋼筋混凝土框架結構,上部為鋼網架結構,兩側分別為卸料間和焚燒間。

圖1 垃圾間結構軸測圖及位置

垃圾間鋼結構主要為單層鋼網架屋面,具有跨度大、建筑高度高等特點,網架坡度3%,一端結構標高為42.7m,另一端為41.5m,

網架結構平面尺寸為100.0m×35.0m,網架一端厚度為2.5m,另一端厚度為1.4m,網架采用正放四角錐網架,節點均采用焊接空心球節點,上弦支承。支座形式為固定球支座。

圖2 垃圾間網架軸測圖

1 垃圾間鋼屋蓋施工技術

1.1 垃圾間鋼網架安裝方案選擇

由于垃圾間南北兩側分別為卸料間和焚燒間且混凝土框架結構已施工完畢。

①若利用大型機械站在東西兩端進行網架分塊吊裝,中間部位分塊網架至少需要500t履帶吊方可施工,吊裝機械較大不經濟。

②若采用網架累積滑移,需要額外安裝滑移梁及滑移軌道,滑移梁及滑移軌道安裝困難且安裝工期較長。

③若采用高空散拼,高空安裝作業多,焊接量大,安全和工期不能保證。

針對現場安裝任務重、工期緊的特點,為了經濟高效地完成垃圾間的網架安裝任務,本施工技術結合焊接球網架及項目特點,首先在本項目的2臺20t的雙梁橋式桁車上搭設臨時固定的支撐架以及用于網架同步卸載的沙箱,然后將屋面網架依次進行地面分塊拼裝,分塊網架地面拼裝完成后,接著采用吊機將拼裝完成的分塊網架吊裝至桁車上的支撐架上并且臨時固定,然后利用固定在另一端配備有電機同步控制系統裝置的卷揚機進行牽引,直至網架分塊滑移到設計位置,最后利用支撐架上沙箱進行卸載落位固定。

該施工技術主要優點如下。

①施工效率高,安裝方便

網架采用地面分塊拼裝,然后利用吊機吊裝至桁車梁上提前安裝完成的支撐架上,利用固定在另一端部配備有電機同步控制系統裝置的卷揚機牽引著桁車梁進行滑移,網架滑移至設計位置時利用沙箱進行卸載落位固定,整個流程方便快捷,操作簡單,并且網架采用地面分塊拼裝,拼裝效率高。

②施工質量和安全有保證

本施工技術網架采用地面分塊拼裝,拼裝難度低,定位準確,質量有保障;相對高空散拼法,本施工技術高空作業量顯著減少,安全有保障。

③經濟性顯著

本施工技術相較于網架累計滑移法施工,不需要額外安裝滑移梁以及滑移軌道,施工技術中使用的支撐架、沙箱均為常用物資材料制作,采購和現場加工均較為方便快捷,故本施工技術施工措施費少,經濟性較為顯著。

施工技術適用范圍:本施工技術可應用于擁有大噸位桁車廠房屋面鋼網架或者門剛結構的安裝,尤其在廠房兩側長度方向上大型吊裝機械無法站位時,本施工技術優勢明顯。

垃圾間鋼網架施工總體思路:

①屋面網架在地面進行分塊拼裝,用一臺16t汽車吊進行配合,同時在地面進行行車上支撐架焊接拼裝;

②支撐架拼裝完成后利用吊車將支撐架吊裝至垃圾間行車梁上并固定,行車使用卷揚機進行牽引,卷揚機固定于另一端的混凝土結構上,行車的兩端綁扎上直徑φ5鋼絲繩,另一端連接卷揚機;

③牽引設備、支撐架安裝及分塊網架準備完成后,開始使用吊機將分塊網架吊裝至行車上的支撐架上。

④分塊網架在支撐架固定牢固后,使用卷揚機對行車進行牽引,將網架滑移至設計指定位置,并落位至支座上。

⑤按照上述步驟分別對隨后分塊網架進行安裝施工。

1.2 施工前的準備

1.2.1 支撐架準備

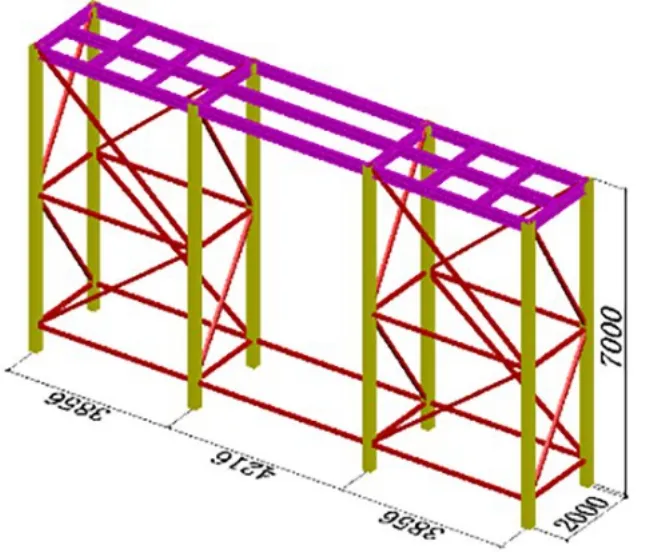

①支撐架設計

根據網架單元最重分塊以及垃圾池上方雙橋式行車梁規格尺寸,提前設計行車梁上的支撐架,支撐架立桿采用口200×4的方鋼,腹桿采用口80×5的方鋼,上部橫桿采用HN250×125×6×9的工字鋼。

圖3 支撐架軸測圖

根據網架支撐點的反力,將相應反力施加到支撐架上,進行支撐架的承載力驗算,三種不利工況如下。

正常使用狀態:1.0D+1.0L。

圖4 三種工況荷載的施加

圖5 支撐架撓度驗算(最大撓度為6.089mm)

圖6 應力比≤1.0,強度滿足要求

承載力極限狀態:1.3D+1.5L。

②支撐架和行車梁的固定

支撐架和行車梁的固定:支撐架立柱用兩塊900×300×25鋼板配合φ25的螺桿用螺母擰緊,立柱下部和鋼板進行焊接固定,角鋼也利用φ25的螺桿用螺母擰緊,然后鋼板和角鋼進行焊接。

圖7 立柱和行車梁固定示意

圖8 現場支撐架安裝

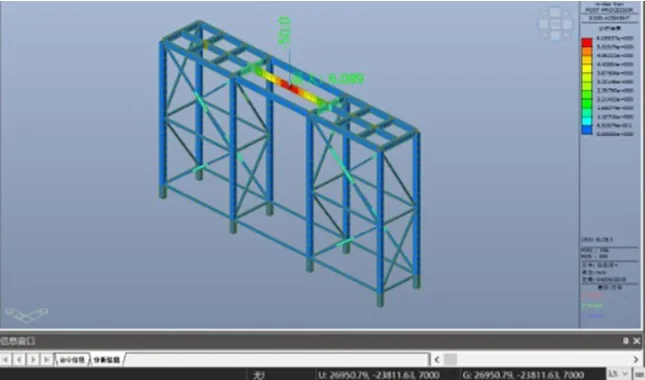

1.2.2 網架整個吊裝過程需進行仿真模擬分析

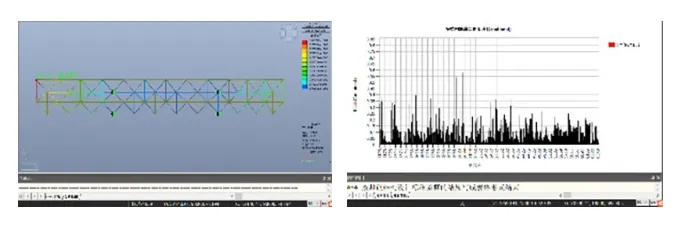

為了確保屋面網架吊裝過程質量以及安全,吊裝前需采用有限元分析軟件(如:midas gen)對整個施工過程進行有限元施工階段過程模擬分析,確保分塊網架在吊裝、滑移過程中網架的撓度以及桿件的承載力均在規范范圍內。

圖9 網架分塊吊裝計算模型

1.2.3 網架拼裝場地準備及支撐面復核

網架拼裝場地用碎石鋪墊,并且夯實平整。

網架支座下的預埋件和螺栓尺寸、大小以及位置需根據土建的有關記錄進行復測,確保預埋件和螺栓的相關設計參數準確。

1.3 屋面網架利用桁車分塊滑移施工

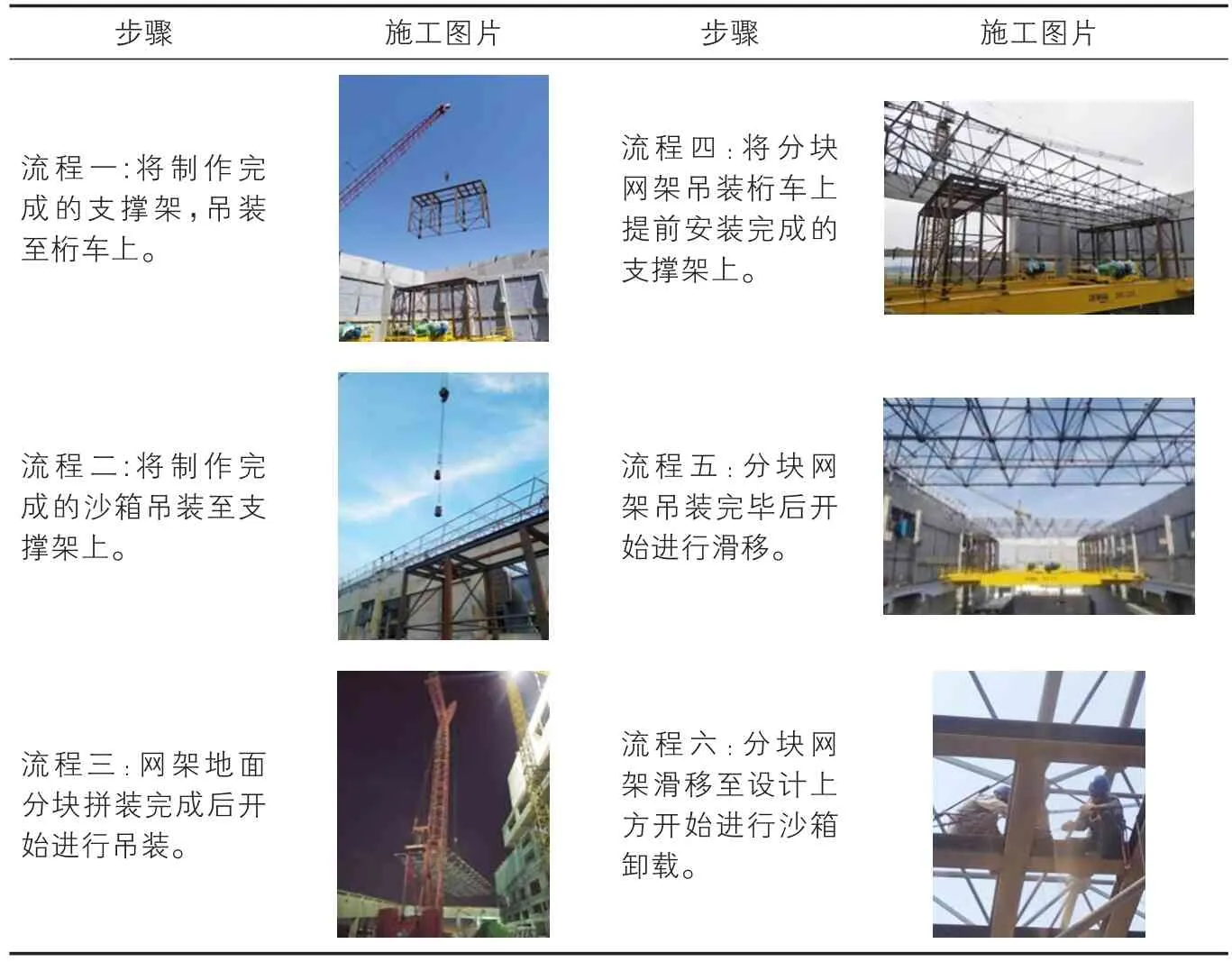

結合本項目垃圾間網架及項目特點,具體安裝流程如下表。

1.4 分塊網架施工仿真模擬分析

由于拼裝、滑移過程中結構受力與設計狀態時有所差別。一方面,邊界支撐條件和結構受力體系可能不同;另一方面整個結構體系是個逐步建立的過程,存在結構轉換,部分桿件受力特性可能發生改變,因此需要對施工過程中的若干關鍵工況進行施工階段過程仿真模擬分析計算,對可能發生的不利因素進行提前預警。主要分析的內容:分塊網架吊裝分析;分塊網架滑移分析;支撐架承載力驗算;分塊網架施工模擬計算分析采用midasGen2019有限元分析軟件進行計算分析。

屋面網架安裝流程表

圖10 分塊網架示意

圖11 分塊滑移方向示意

施工過程中需要計算分析的內容包括:

①吊裝過程分塊網架的承載力以及變形;

②滑移過程分塊網架的承載力以及變形;

③落入支座過程中分塊網架的承載力以及變形。

邊界條件:約束支撐點的水平及豎向位移。

荷載工況:恒荷載D、結構自重由軟件自動生成,考慮1.35倍的自重系數。

荷載組合:COMB,1.35D(承載能力);BZZH,1.0D(使用狀態)。

1.4.1 分塊網架吊裝驗算分析

圖12 分塊網架起吊最大位移及最大應力比

通過對垃圾間十二片分塊網架吊裝進行分析,可以看出:結構位移值最大的為第十二塊網架起吊過程,其最大位移為10.674mm,撓跨比10.674/10950=1/1026<1/125;結構最大應力比為第八塊網架起吊過程,最大應力比均不超過0.81,計算結果表明十二塊網架的起吊過程中,網架均能滿足現場施工安裝強度和剛度的要求。

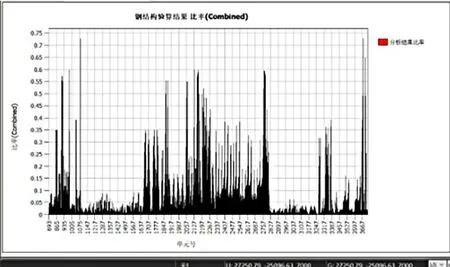

1.4.2 分塊網架上支撐架驗算分析

圖13 分塊網架上支撐架最大位移及最大應力比

通過對垃圾間十二片分塊網架上支撐架進行分析,可以看出:結構位移值最大的為第一塊網架起吊過程,其最大位移為2.560mm,撓跨比2.560/10950=1/4277<1/125;結構最大應力比為第六塊網架起吊過程,最大應力比均不超過0.65,計算結果表明十一塊網架的上支撐架滑移過程中,網架均能滿足現場施工安裝強度和剛度的要求。

1.4.3 分塊網架卸載落入支座驗算分析

通過對垃圾間十二片分塊網架上支撐架進行分析,可以看出:結構位移值最大的為第一塊網架落入支座時,其最大位移為30.395mm,撓跨比30.395/35750=1/1176.18<1/125;結構最大應力比為第三、四塊網架落入支座過程中,最大應力比均不超過0.59,計算結果表明十二塊網架落入支座過程中,網架均能滿足現場施工安裝強度和剛度的要求。

1.4.4 總結

由此可見網架在整個分塊吊裝,上支撐架滑移以及卸載落入支座的過程中結構的強度和剛度均滿足施工要求。

1.5 屋面網架利用桁車進行分塊網架滑移安裝監測技術

本工程網架結構高度高,跨度較大,分塊網架地面拼裝完成后在網架球節點上粘貼反射貼片,采用全站儀通過對施工過程網架結構的重點和關鍵部位的豎向位移和水平位移進行監測,與該部位實際位置設計值及有限元軟件模擬值進行比較,及時發現偏差,并采取相應措施進行調整,確保結構施工過程的安全、可靠。變形監測頻率:分塊網架試吊裝時監測并記錄,分塊網架落入支撐架時監測并記錄,分塊網架落入支座時監測并記錄。整個屋面網架結構施工完成后,進行屋面施工過程中,在結構上部增加荷載后監測記錄每次變化值。

1.6 屋面網架利用桁車進行分塊網架滑移注意事項

①為了確保屋面網架吊裝過程質量以及安全,吊裝前需采用有限元分析軟件(如:midas gen)對整個施工過程進行有限元施工階段過程模擬分析,確保分塊網架在吊裝、滑移過程中網架的撓度以及桿件的承載力均在規范范圍內。

②網架分塊吊裝至支撐架上后,網架懸停30分鐘左右,確定網架分塊沒有異樣變形后,吊機再松開吊鉤,開始進行滑移。

③網架分塊在支撐架上固定完畢后開始進行滑移,網架滑移過程中速度不宜太快,保證滑移速度不超過0.5m/min。

2 結語

本工程垃圾池鋼屋蓋網架跨度為35.75m,網架支座標高為41.50m,兩端分別為卸料間和焚燒間且混凝土框架結構及設備已經大部分作業完成,這樣造成了大型機械無法站在兩側進行分塊吊裝,若采用累積滑移施工需要增加額外的軌道梁等構件,本工程垃圾間網架結構施工能夠順利實施,得益于巧妙地利用垃圾間內的桁車梁,在桁車梁上搭設支撐架,以支撐架作為分塊網架滑移的載體,從而實現分塊網架安裝到位。本文從現場施工條件、結構形式、施工安全、經濟、工期等方面對施工方案進行了詳細的編制,為以后類似的工程的施工方案提供借鑒和參考。