測量系統分析在無損檢測中的運用與實踐

程 宇,劉明萱,楊慶富,谷萬山,陳 祥

(中國航發貴州黎陽航空動力有限公司,貴州 貴陽 550014)

0 引言

在科學技術高速發展的大背景下,產業管理理論體系也得到了相應的提升,已經不再是傳統質量控制的方式,取而代之的是六西格瑪新型管理思維。六西格瑪思維是基于數據的決策,因此,保障數據的準確性和可靠性決定了整個產業體系的安全,一定意義上掌握了整個產業的命脈。無損檢測作為工業醫生,其檢測數據結果關乎產品的安全運轉。目前,隨著新的超聲檢測設備引入及X射線檢測不同型號工件的任務量增加,檢測結果的可靠性亟待評定。

1 測量系統分析原理

測量系統分析(MSA)是運用統計方法來分析研究測量系統中各個變差源及其對測量結果的作用,并根據可接受的判斷方法判斷測量系統的符合性。測量系統的變差由穩定條件下運行的測量系統多次測量數據的統計特性——偏倚和變差來表征。測量系統分析方法的運用可以確保管理實施或改進的準確,明確由測量引起的誤差與公差的比例,在引入新的測量系統時,作為一個重要的的評價標準,分離系統中的變差源,分析誤差來源,提出改進措施。

測量系統數據偏倚是指測量數據值相對于參考值(基準值)的位置,包括測量系統的偏倚(Bias)、線性(Linearity)和穩定性(Stability);變差是指測量數據的分散程度,也稱為測量系統的 R&R,包括測量系統的重復性(Repeatability)和再現性(Reproducibility)。這些因素綜合起來可以分為測量系統的準確度和測量系統的精密度。

1.1 測量系統分析的方法

根據測量系統輸出數據類型不同,測量系統分析的方法也不同,通常分為計量型測量系統分析和計數型測量系統分析。計數型測量系統的測量結果不是連續性數據,最常見的結果就是“通過”“不通過”,通常是通過評價不同檢驗人員對產品判斷結果的一致性來分析。

常規無損檢測方法中的滲透檢測、射線檢測、磁粉檢測的檢測結果都是計數型測量系統分析型數據。計量型測量系統的結果是連續性數據,可以在連續坐標上繪制數據,通常評定數據測量再現性、設備測量重復性及兩者結合的影響。常規無損檢測方法中的渦流檢測、超聲檢測的檢測結果都是計量型測量系統分析型數據,但在一定情況下,如全自動掃查時,可轉換為計數型測量系統分析型數據。

1.2 測量系統分析時機

對于是否開展測量系統分析,需要結合實際的科研生產情況、顧客要求以及內部的管理要求而定,通常開展測量系統分析的時機如表1所示。

表1 測量系統分析時機

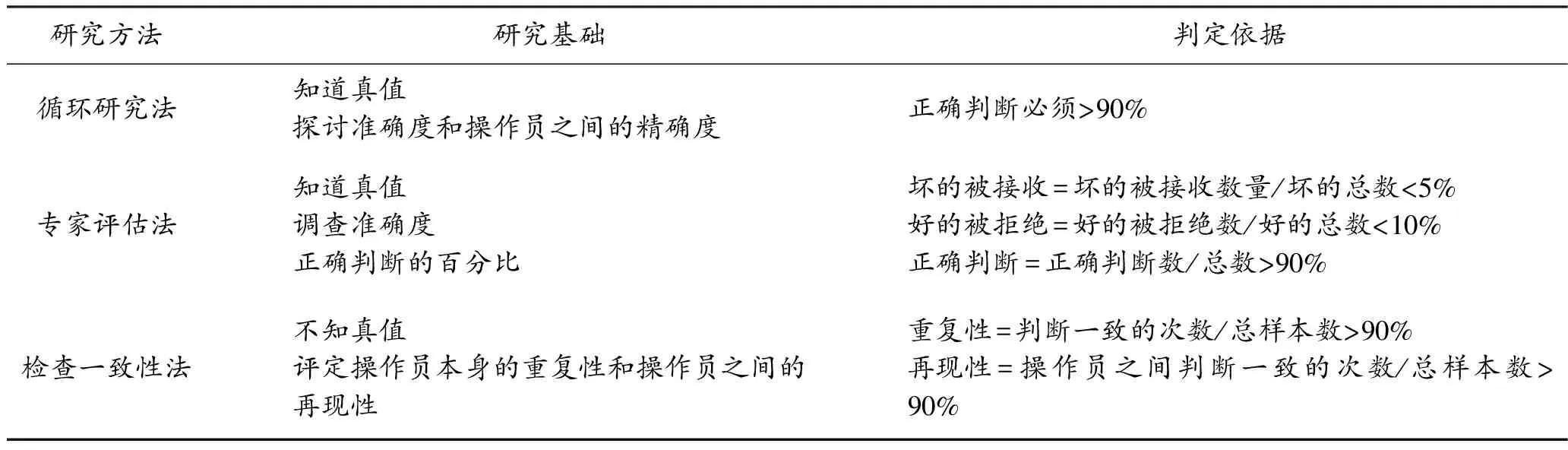

1.3 測量系統分析判斷依據

根據數據類型的不同,其計算方法與結果評定方法都不同,計數型測量系統分析采用解析法與屬性一致性分析方法進行數據處理,計量型測量系統分析采用線性和偏移研究及量具R&R研究進行數據處理。最終,計數型測量系統分析數據結果判定標準如表2所示,計量型測量系統分析數據結果判定標準如表3所示。

表2 計數型測量系統分析數據結果判定標準

表3 計量型測量系統分析數據結果判定標準

2 X射線檢測系統分析

2.1 分析方案

X射線檢測結果是典型的計數型測量系統數據,僅有“檢出”“未檢出”2種結果,由于公司新型葉片任務量的增加,需要針對該葉片重新進行X射線檢測系統分析,確保能準確檢出工件缺陷。根據計數型測量系統分析要求,試驗選取20件新型葉片樣本,其中4件缺陷樣本,16件無缺陷樣本,選擇5名現場X射線檢測操作人員,分別對選取的樣本進行3次檢測,檢測過程中,各檢測人員間不進行交流,保證數據獨立性,統計所有檢測結果。

2.2 分析數據

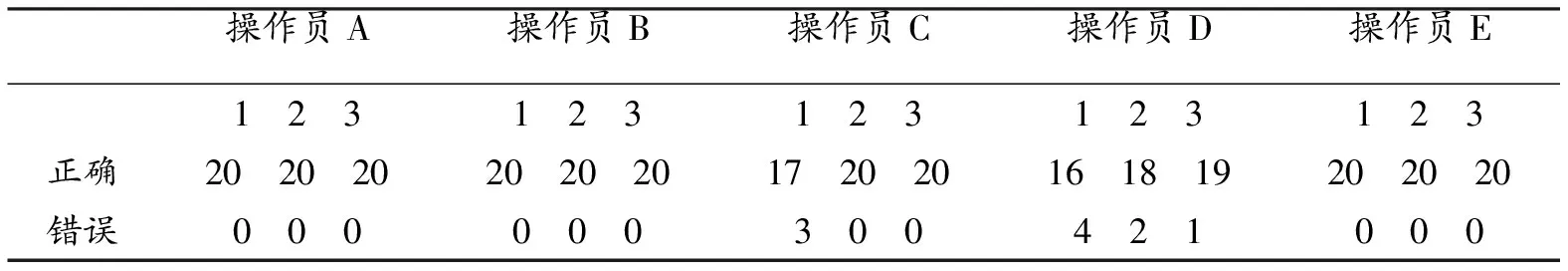

最終獲得的檢測結果如表4所示,對所有檢測結果的準確度、精確度進行屬性一致性分析。

表4 X射線檢測結果

2.3 結果分析

2.3.1 循環研究法

目標:正確判斷率(a)>90%。

實際:總判斷次數N=300次,判斷不正確b=11次,判斷正確n=289次,總的正確判斷率:a= n/N=289/300=96.3%>90%。

結論:該系統合格。

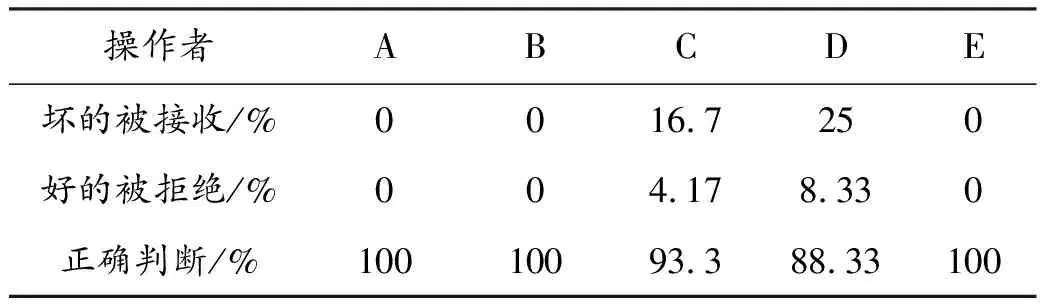

2.3.2 專家評估法

目標:%壞的被接收=壞的被接收數量/壞的總數<5%。

%好的被拒絕=好的被拒絕數/好的總數<10%。

%正確判斷=正確判斷數/總數>90%。

實際如表5所示。

表5 專家評估法結論表(一)

結論:操作者A、B、E與專家一致;操作者C、D與專家有差異。

測量系統分析:操作者C、D得出的檢測結果與專家有較大差距,為保證系統的穩定性,對檢驗員進行再次培訓提升。

2.4 第二次X射線檢測系統分析

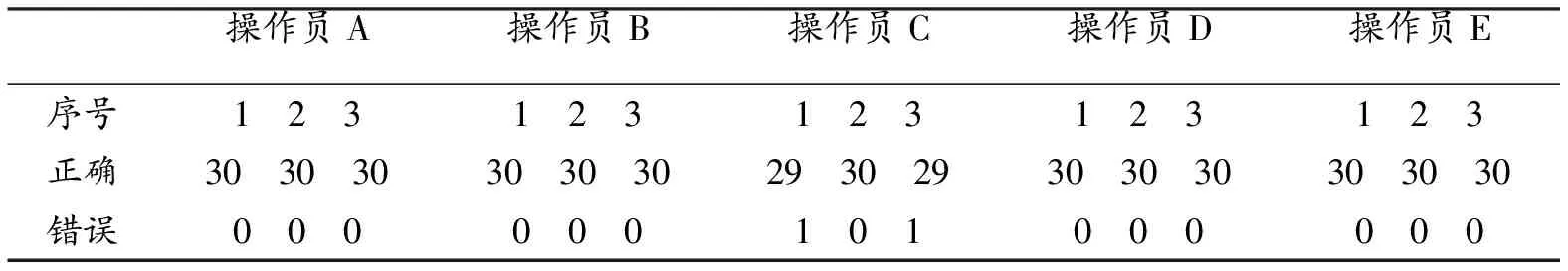

對操作者進行提升技能培訓后,重新對X射線檢測系統進行分析。選取30件新型葉片樣本,其中5件樣本帶有缺陷,25件樣本中無缺陷。5名操作人員未知缺陷具體情況,分別對30件試驗樣本進行3次檢測,統計檢測結果如表6所示。

表6 第二次X射線檢測結果

2.4.1 循環研究法

目標:正確判斷率(a)必須>90%。

實際:總判斷次數N=450次,判斷不正確b=2次,判斷正確n=448次,總的正確判斷:

a=n/N=448/450=99.5%>90%

結論:該系統合格。

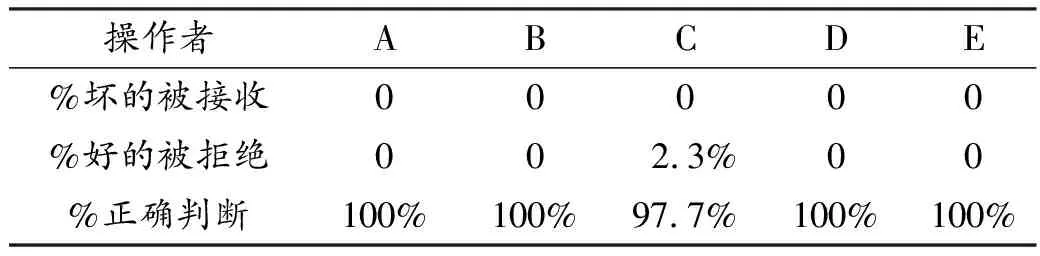

2.4.2 專家評估法

目標:%壞的被接收=壞的被接收數量/壞的總數<5%。

%好的被拒絕=好的被拒絕數/好的總數<10%。

%正確判斷=正確判斷數/總數>90%。

實際如表7所示。

表7 專家評估法結論表(二)

結論:操作者A、B、D、E跟專家一致;操作者C跟專家有差異,判定太嚴。

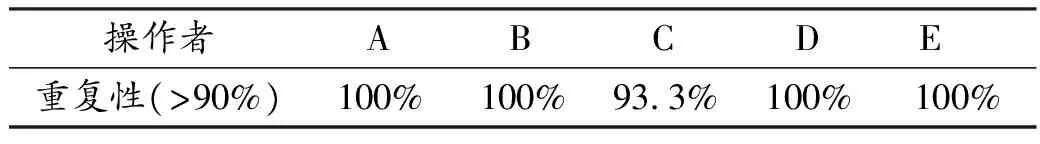

2.4.3 檢查一致性法

目標:重復性=判斷一致的次數/總樣本數>90%

再現性=操作員之間判斷一致的次數/總樣本數>90%

實際如表8所示。

表8 檢查一致性法結論表

總的重復性: Repeatability=148/150=98.6%>90%。

再現性: Reproducibility=28/30=93.3%。

結論:通過循環研究法、專家評估法、檢查一致性法,某型葉片X射線檢測測量系統合格; 檢驗員C須進一步進行培訓,合格后方可從事某型葉片X射線檢測工作。

3 超聲波檢測系統分析

3.1 系統分析方案

由于超聲波檢測新設備的引入,需要對其進行測量系統分析方可投入使用。由于超聲波檢測結果是典型的計量型系統分析數據,以手持式超聲檢測系統對鈦合金不同埋深盲孔進行定量為例,對其進行計量型系統分析。

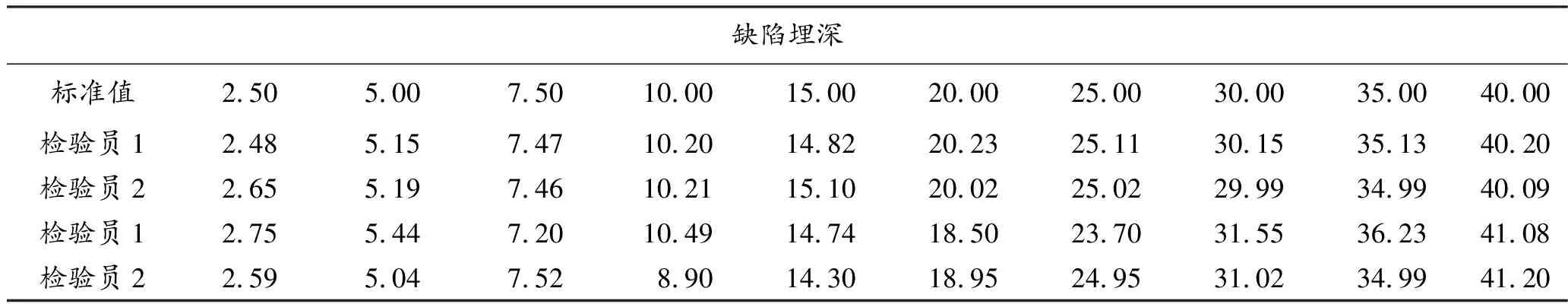

檢測時,調節檢測參數,將準備好的10個不同埋深的標準樣件放置于工作臺上,檢測人員手持探頭進行試樣盲孔掃查,確認信號最大處,保存儀器檢測界面,記錄缺陷波高。整個測量系統分析要求所取的樣件能夠代表整個生產中可能出現的所有的現象,選擇2名現場負責超聲檢測儀的操作人員,每名操作人員分別測量所有試樣2次,統計測量結果,進行量具 R&R 研究(交叉)分析。

3.2 數據收集

所選10個不同埋深的盲孔基準波高及2名檢測人員的2次檢測結果如表9所示。

表9 超聲波檢測結果

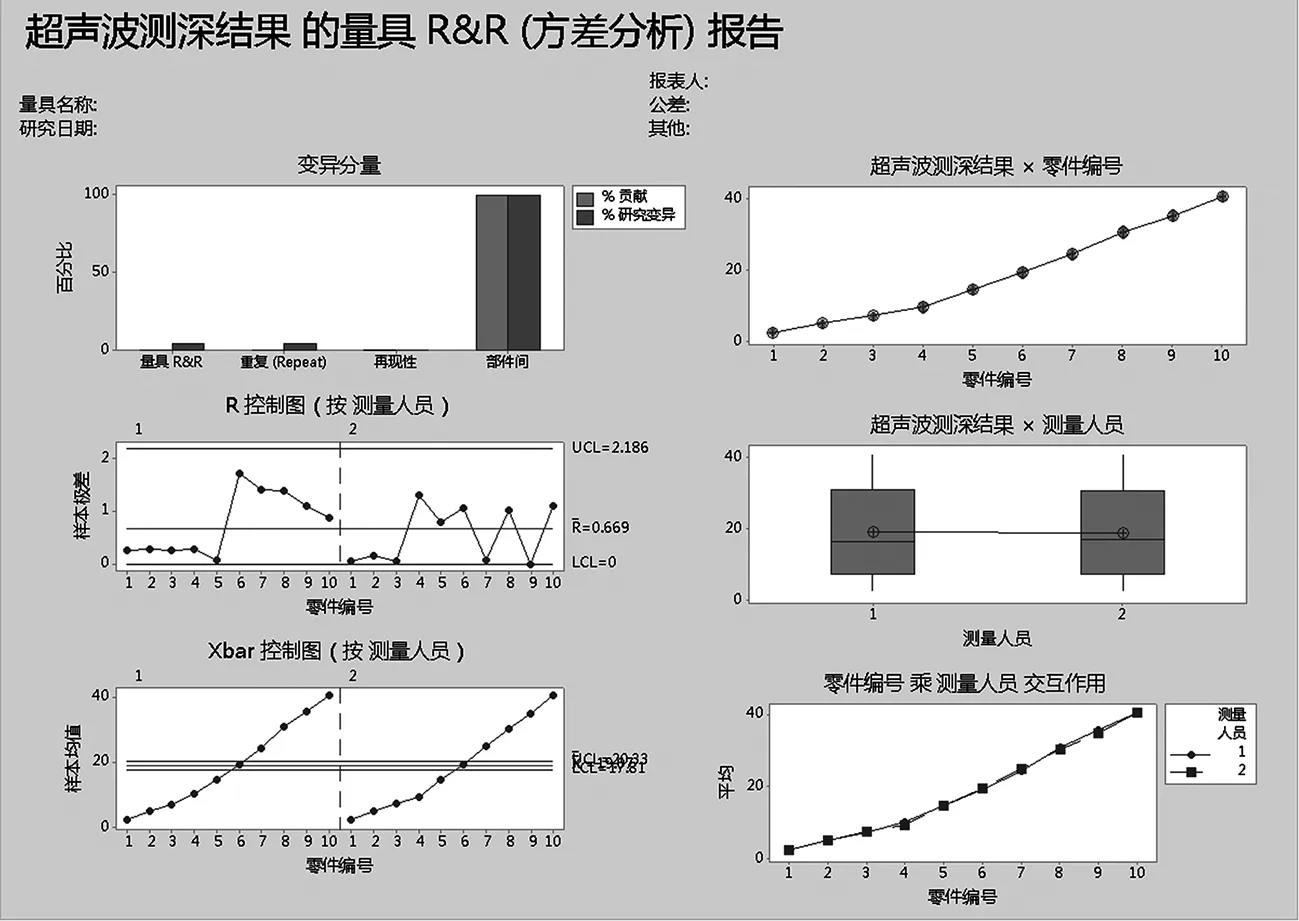

圖1 age R&R 的方差分析圖形結果輸出

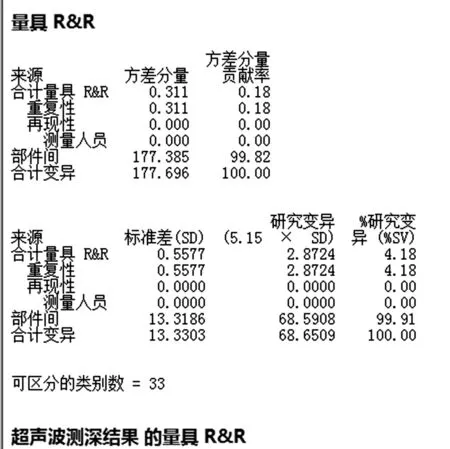

圖2 量具R&R分析結果

3.3 數據分析

將檢測結果輸入 Mini-Tab軟件,所得分析結果如圖1、圖2所示。

根據評判標準,結合所得的分析結果可知:可區分的類別數為 33>4,研究變異<10%,此測量系統分析合格,測量出來的數據真實可靠。從超聲波探傷結果×測量人員圖可以看出,操作者 A 的測量值與操作者 B 的測量值幾乎一致;測量人員與零件編號的交互作用圖表明操作者與零件之間不存在較明顯的交互作用,說明測量方法穩定;從 R 控制圖也能看出,僅有一個點為失控點,說明了操作人員對測量結果的影響并不大。

采用手持式超聲檢測系統對鈦合金不同埋深盲孔進行定量,應用六西格碼管理對測量系統進行評價,通過用Mini-Tab 軟件對測量的連續型數據進行Gage R&R分析,可得出以下結論:手持式超聲檢測系統對鈦合金埋深不同埋深盲孔定量是有效的;Gage R&R分析手持式超聲檢測系統對鈦合金埋深不同埋深盲孔的定量方法是穩定的。

4 結論

1)通過循環研究法、專家評估法、檢查一致性法,某型葉片X射線檢測測量系統合格。

2)檢驗員C須進一步進行培訓,合格后方可從事某型葉片X射線檢測工作。

3)手持式超聲檢測系統對鈦合金埋深不同埋深盲孔定量是有效的。

4)Gage R&R分析手持式超聲檢測系統對鈦合金埋深不同埋深盲孔的定量方法是穩定的。

5)通過測量系統分析,明確檢測系統可用于某型葉片X射線檢測及超聲波缺陷測深的實際工件檢測,且具有很好的重復性、穩定性及可靠性。