水稻育秧播種機秧盤運送擺放裝置設計

孫振雨

(黑龍江省農業(yè)機械工程科學研究院 牡丹江分院,黑龍江 牡丹江 157011)

0 引言

電動水稻育秧播種機可一次性完成鋪土、播種、覆土等作業(yè),工作效率不小于660 盤·h-1,是水稻育秧播種的重要生產方式,被廣泛應用。經過播種的秧盤需整齊擺放于育秧大棚苗床,為后續(xù)稻種生根發(fā)芽、移秧插秧做好準備。現階段,從電動水稻育秧播種機播種完畢到放于地面,秧盤基本由人工手動放置完成。該工作勞動強度大,重復性強,節(jié)奏快,對人員腰部損傷大,需耗費大量體力。不僅用工多,而且在轉運過程中容易出現工作失誤,導致秧盤跌落傾灑,現急需專用機具替代人工作業(yè)。

因此,設計了一種應用于電動水稻育秧播種機的秧盤運送裝置,該裝置可完成接盤、運盤、放盤作業(yè),運行平穩(wěn)且擺放整齊,解決了水稻秧盤從播種機到大棚苗床的轉運難題。

1 整機結構及工作原理

1.1 整機結構

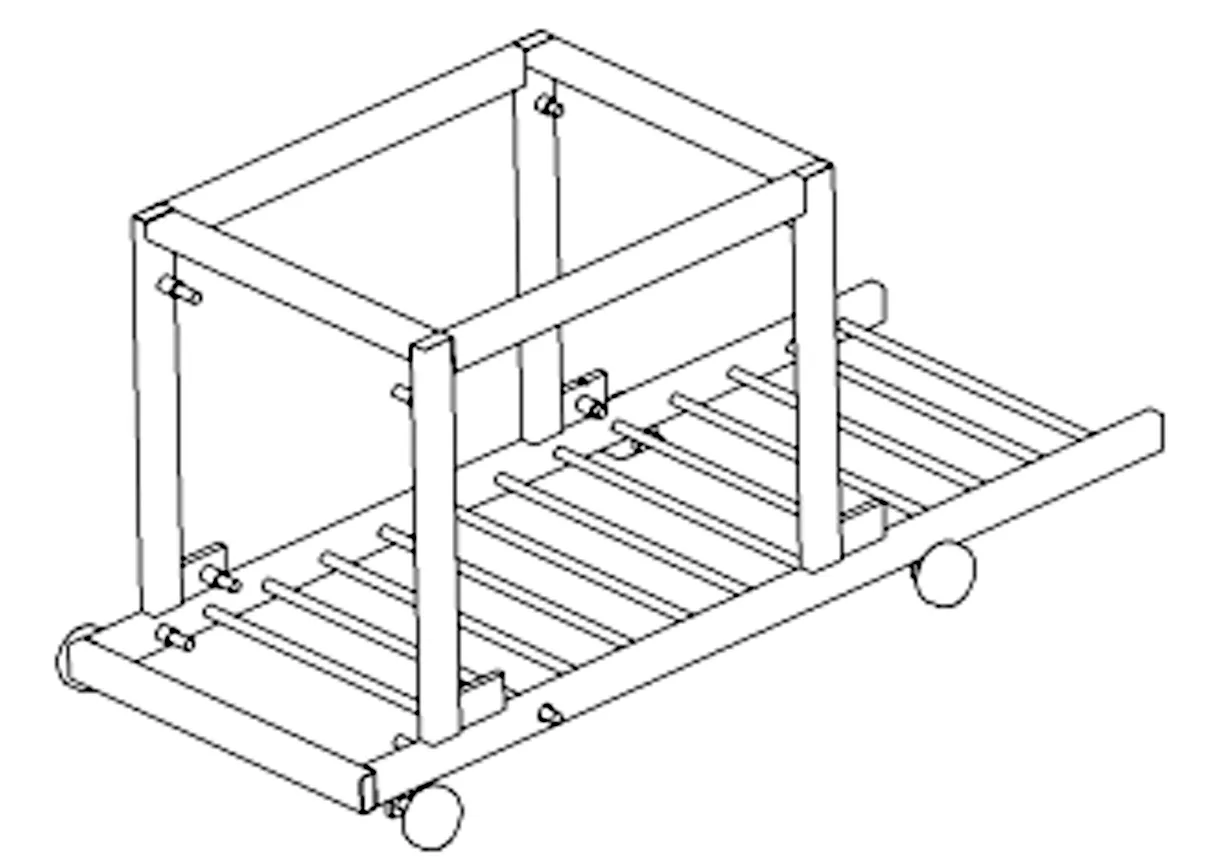

該裝置主要由調速電機、驅動鏈輪、電池組、調速控制器、機架、運送平臺、鏈條、運送大鏈輪、行走輪、鏈條托輥、運送小鏈輪、工作鏈輪、行走鏈輪等幾個部分組成,整體結構如圖1所示。

1.調速電機;2.驅動鏈輪;3.電池組;4.調速控制器;5.機架;6.運送平臺;7.鏈條;8.運送大鏈輪;9.行走輪;10.鏈條托輥;11.運送小鏈輪;12.工作鏈輪;13.行走鏈輪

1.2 工作原理

該裝置主要由兩部分構成,行走部分和工作部分。行走部分由蓄電池為調速電機提供動力,調速電機與行走輪鏈輪通過鏈條連接,行走輪安裝固定于機架底部,電機轉動帶動鏈條驅動行走輪轉動,完成行走動作。行走速度可通過調整調速電機轉速調節(jié)。

調速電機的動力輸出軸安裝有驅動鏈輪,驅動鏈輪與運送平臺的運送小鏈輪通過鏈條連接,將動力傳遞到運動平臺上,驅動運動平臺向前運動。

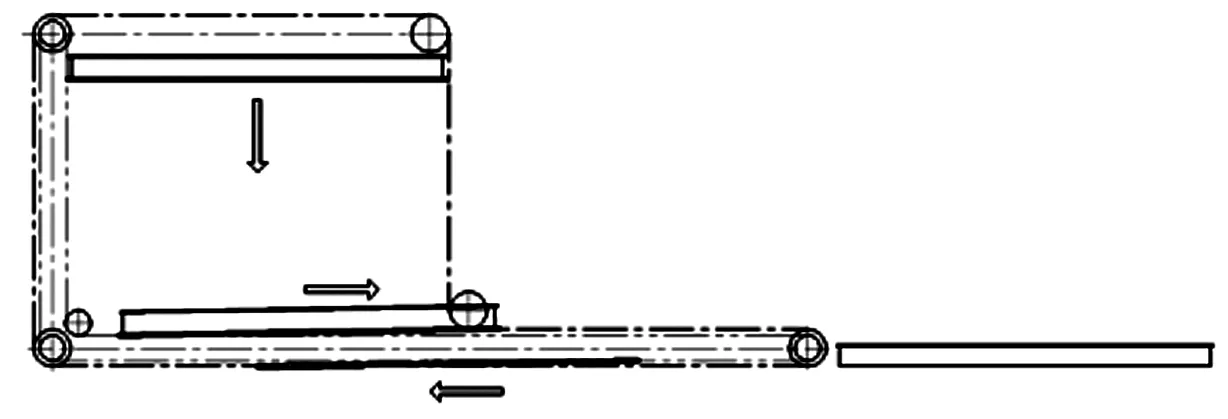

秧盤運行軌跡如圖2所示。

圖2 秧盤運動軌跡示意圖

當運送平臺縱向移動到指定位置,繼續(xù)隨鏈條向前運動,橫向運送秧盤,到達卸盤處時將秧盤放置于指定位置,同時整機向前移動至下一個秧盤放置處,繼續(xù)放置秧盤,直至放置結束,返回播種機處,重復工作。

行走部分采用電瓶驅動,自動化程度高。可實現秧盤對接,準確高效。作業(yè)部分采用鏈條輸送,可靠性強,規(guī)范化高,標準化作業(yè),一致性較好。保證擺盤作業(yè)效率的同時不會耽誤播種工作,有助于農戶搶占時節(jié)。

行走部與作業(yè)部配合作業(yè),二者既可以獨立完成各自任務又可以同時工作,完成運送、擺放作業(yè)。

考慮到育秧大棚內空間有限,以及水稻秧盤質軟易變形的特性,工作部分采用鏈傳動、運送平臺柔性回轉的工作方式。

2 主要技術參數

整機尺寸(長×寬×高):170 cm×36 cm×63 cm;

行駛速度:1.2 m·s-1;

作業(yè)效率:≥660盤·h-1;

配套動力:0.2 kW;

作業(yè)電機型號:6IK200RGN-CF(6GN-5K);

行走電機型號:6IK200RGN-CF(6GN-3K);

傳動方式:鏈傳動。

3 關鍵部件的設計及選型

3.1 運送平臺的設計

根據農戶實際生產情況,秧盤價格差距較大,一般硬質秧盤3.2元·個-1,軟質秧盤0.36元·個-1,從節(jié)約成本角度考慮農戶大多采用軟質秧盤。為適應秧盤較軟特性,設計采用聚乙烯苫布作為運送平臺,該材質可減小振動并受力均勻,同時保證不撒籽不跑土。聚乙烯苫布可實現柔性回轉,節(jié)約空間,減少相關運動機構。

運送平臺為運送水稻秧盤的主要部件,承載、運送、放置水稻秧盤的作用,設計尺寸為310 mm×600 mm,寬度大于秧盤尺寸300 mm×600 mm。運送平臺四角與輸送鏈條固定連接,運送平臺隨鏈條前進而前進。

3.2 機架的設計

機架為整機的骨架部分,起到支撐、固定作用,工作部件合理、有序安裝在機架上。針對2BC-660型電動水稻育秧播種機外形尺寸(3 940 mm×475 mm×1 065 mm)進行機架設計[1]。設計中確保水稻秧盤運送平臺高度與播種機出盤高度一致,保證平穩(wěn)接收秧盤;根據軟性秧盤尺寸設計工作區(qū)間尺寸。

機架設計為矩形框架結構,如圖3所示。機架工作區(qū)間寬度320 mm,高度560 mm,由兩根底梁、四根立柱、三根橫梁和兩根縱梁焊合而成。為了采購方便,節(jié)約成本,所有梁柱選用50 mm×25 mm×1.5 mm矩形方管。

圖3 機架示意圖

3.3 鏈傳動系的設計

按照機架的設計尺寸及部件安裝位置確定鏈傳動中心距。已知:工作鏈傳動中心距L工作=290 mm;L行走=300 mm,預期行駛速度v=1.2 m·s-1。

為了平均鏈輪磨損程度,提高鏈輪使用壽命,一般鏈輪齒數設計為奇數,且最好為質數。

設計驅動鏈輪齒數為19,工作鏈輪齒數為17,行走鏈輪齒數為17;運送大鏈輪、運送小鏈輪齒數分別為17和13。

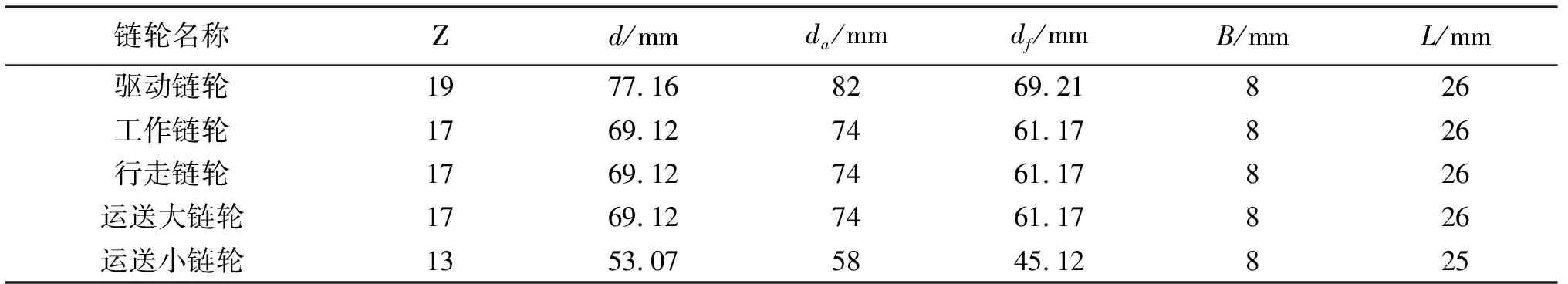

根據齒數及鏈條型號08A計算得到鏈輪主要技術參數如表1。

表1 各鏈輪主要技術參數

3.4 鏈條的選型及效核

運送平臺數量N的確定。

N=L/l

(1)

式中L—運送鏈條工作長度,mm;

l—運送平臺長度,mm。

已知L=3 022 mm,l=600 mm,代入式(1)計算得N=5。

播種秧盤質量m計算

m=m1+m2+m3

(2)

式中m1—稻種質量,g;

m2—底土質量,g;

m3—覆土質量,g。

根據本地調查,單盤播種量m1=80 g,底土厚度10 mm,覆土厚度5 mm;育秧土按照《NY/T 1534—2019水稻工廠化育秧技術規(guī)程》處理,得到育秧土密度1 021.5 kg·m-3(1.0 g·cm-3)[2]。

已知m1=80 g;m2=1 800 g;m3=900 g;代入式(2)得m==2.78kg。

播種完畢的單盤最大靜載荷Q=M×N×G=2.78×5×10=139N,(G=10N·kg-1)。

工作鏈條最大載荷Qmax=5·Q=560N。

根據設計手冊查得選用08A,節(jié)距P=12.7mm,抗拉載荷Q=13.8kN,且Q>Qmax,可保證鏈條在工作過程中不會因抗拉載荷導致鏈條斷裂。

3.5 電機的選型

針對不同作業(yè)場所的作業(yè)條件差距較大,農戶作業(yè)水平參差不齊的情況,電機采用減速電機,并配套使用速度調節(jié)裝置,實現作業(yè)速度和行進速度獨立、實時調節(jié),適應不同農戶差異化工作效率。

蓄電池為減速電機提供動力,減速電機驅動整機工作。整機行走部分選用6IK200RGN-CF(6GN-3K)型減速電機,工作部分選用6IK200RGN-CF(6GN-5K)型減速電機,整機選用3塊天能6-DZF-20型蓄電池。

4 使用

4.1 檢查

開機前檢查。檢查各部件安裝是否齊全,確認各零部件安裝牢固可靠。提前將蓄電池充滿電。

4.2 試運行

打開控制器開關,逐漸調節(jié)速度至最大,觀察運轉情況,確認作業(yè)、行走過程中無刮碰、異響、變形等故障,確認裝置運轉正常。

4.3 就位

控制行走部將機具移動至電動水稻育秧播種機出盤處,控制作業(yè)部運轉,將運送平臺入口與出盤處相接。

4.4 接收,承載

秧盤從出盤處離開時啟動作業(yè)部,調整運送平臺速度與秧盤前進速度相同,二者緊密接觸,秧盤離開出盤處落入運送平臺。運送平臺承接完一個秧盤自動承接下一個,連續(xù)不斷地承接秧盤。

4.5 運送

當裝置承接的第一個秧盤到達卸盤處時,關閉作業(yè)開關,停止接盤動作。打開行走作業(yè)開關,調整裝置前進方向,控制行走速度,將裝置行走至苗床指定位置。

4.6 擺放

打開作業(yè)控制器,將秧盤從卸盤處卸下,同時調整行走部行走速度,使裝置后退速度與運送平臺速度保持一致。

4.7 返回

擺放結束返回播種機重復作業(yè)。

5 結論

設計了一種水稻秧盤自動運送、擺放裝置,該機具設計功能明確、針對性強;解決了電動水稻育秧播種機播種作業(yè)完成后秧盤由播種機運送至育秧大棚苗床位置的難題,實現了該過程的機械化;整機結構簡單,運行平穩(wěn),安全可靠。

該裝置通過三維軟件CAXA2013實體設計建立了模型,經檢查未出現干涉現象。