整機與零部件工藝過程開發(fā)流程

呂小峰,張連杰,陳國清,梁 坤

(濰柴動力股份有限公司 工藝工匠研究院,山東 濰坊 261061)

近幾年為了搶占市場先機,發(fā)動機行業(yè)產(chǎn)品開發(fā)周期一再壓縮,如何在短時間內(nèi)保質(zhì)保量高效完成產(chǎn)品開發(fā),達(dá)到SOP條件,是工藝開發(fā)的挑戰(zhàn),也是項目管理的難點。

在絕大多數(shù)企業(yè)中,產(chǎn)品開發(fā)是投入最多管理難度最大,流程最為復(fù)雜的一個系統(tǒng)。一個產(chǎn)品的開發(fā)需要多個不同部門和角色的配合,如果沒有良好的協(xié)同機制和操作規(guī)范,必然引發(fā)混亂,造成產(chǎn)品開發(fā)項目的失敗。進(jìn)而影響整個公司的業(yè)績。所以許多公司都把厘清產(chǎn)品開發(fā)流程作為重中之重。特別是隨著華為IPD的推廣,讓越來越多的企業(yè)意識到工藝過程開發(fā)與產(chǎn)品設(shè)計開發(fā)并行的重要性,如何利用APQP做好工藝過程開發(fā)的項目管理工作,厘清產(chǎn)品研發(fā)流程并形成規(guī)范化體系,無疑能夠大幅提升企業(yè)的核心競爭力。

1 工藝開發(fā)分類

1.1 工藝開發(fā)樣件狀態(tài)與工藝方法

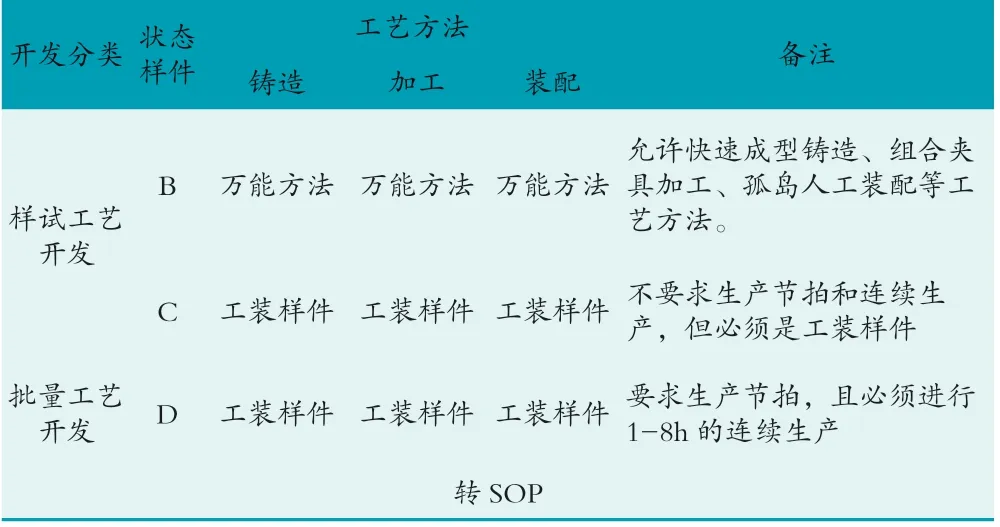

按照產(chǎn)品開發(fā)階段將工藝開發(fā)過程分為樣試工藝和批量工藝兩部分,樣試工藝開發(fā)生產(chǎn)B、C樣件,批量工藝開發(fā)生產(chǎn)D樣件,D樣件工藝驗證完成后轉(zhuǎn)SOP(批量生產(chǎn)),詳見表1。

表1 工藝開發(fā)樣件狀態(tài)與工藝方法

1.2 工藝開發(fā)項目分類原則及分級標(biāo)準(zhǔn)

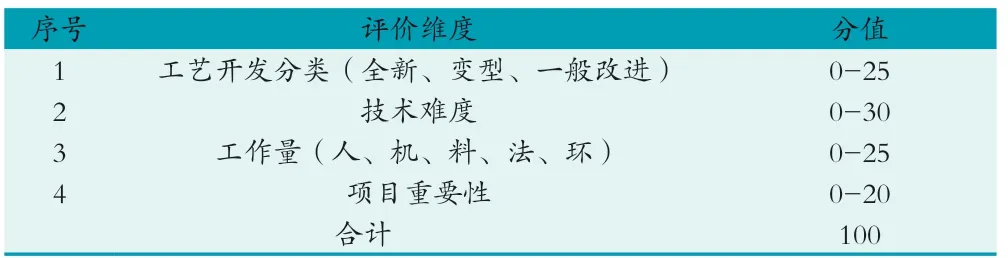

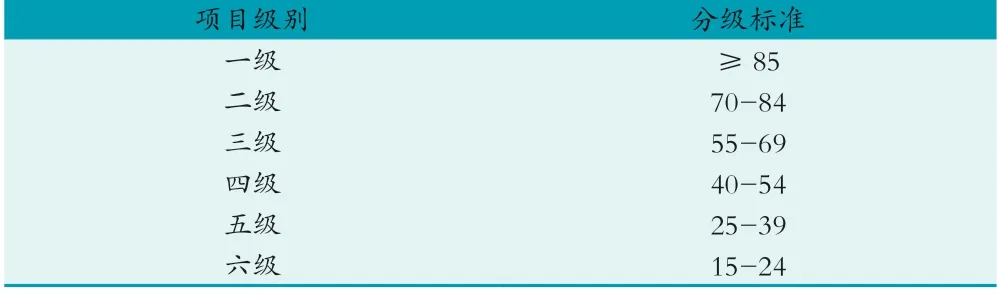

為規(guī)范工藝開發(fā)項目管理,合理分配項目資源,通常采用積分制量化項目等級。例如按照工藝開發(fā)分類(全新、變型、一般改進(jìn))、技術(shù)難度、工作量、項目重要性4個維度對項目進(jìn)行評分(滿分100分),根據(jù)評價分值將工藝開發(fā)項目分為六級。項目管理人員對項目進(jìn)行分級管理,工藝開發(fā)項目分類原則及分級標(biāo)準(zhǔn)詳見表2、表3。

表2 工藝過程開發(fā)項目分類原則

表3 工藝開發(fā)項目分級標(biāo)準(zhǔn)

2 樣試工藝開發(fā)

2.1 工藝先期質(zhì)量策劃

實踐證明APQP產(chǎn)品設(shè)計與開發(fā)過程中,工藝技術(shù)人員越早參與產(chǎn)品協(xié)同設(shè)計,越能縮短產(chǎn)品開發(fā)周期,降低開發(fā)風(fēng)險。包括工藝可行性分析、工藝性審查兩個階段,其中工藝可行性分析需根據(jù)產(chǎn)品技術(shù)調(diào)研和市場預(yù)測確定工藝路線、資源配置、工藝投資、開發(fā)周期等;工藝性審查需對整機及關(guān)鍵零部件鑄造、機加、裝配的可制造性進(jìn)行查核,避免結(jié)構(gòu)不合理造成的成本浪費,以此來縮短產(chǎn)品開發(fā)周期,降低開發(fā)風(fēng)險,保證產(chǎn)品結(jié)構(gòu)的工藝合理性。當(dāng)整機和零部件產(chǎn)品三維定型后,工藝人員開始編制樣試工藝方案并組織評審,開啟樣試工藝開發(fā)工作,工藝先期質(zhì)量策劃如圖1所示。

圖1 工藝先期質(zhì)量策劃

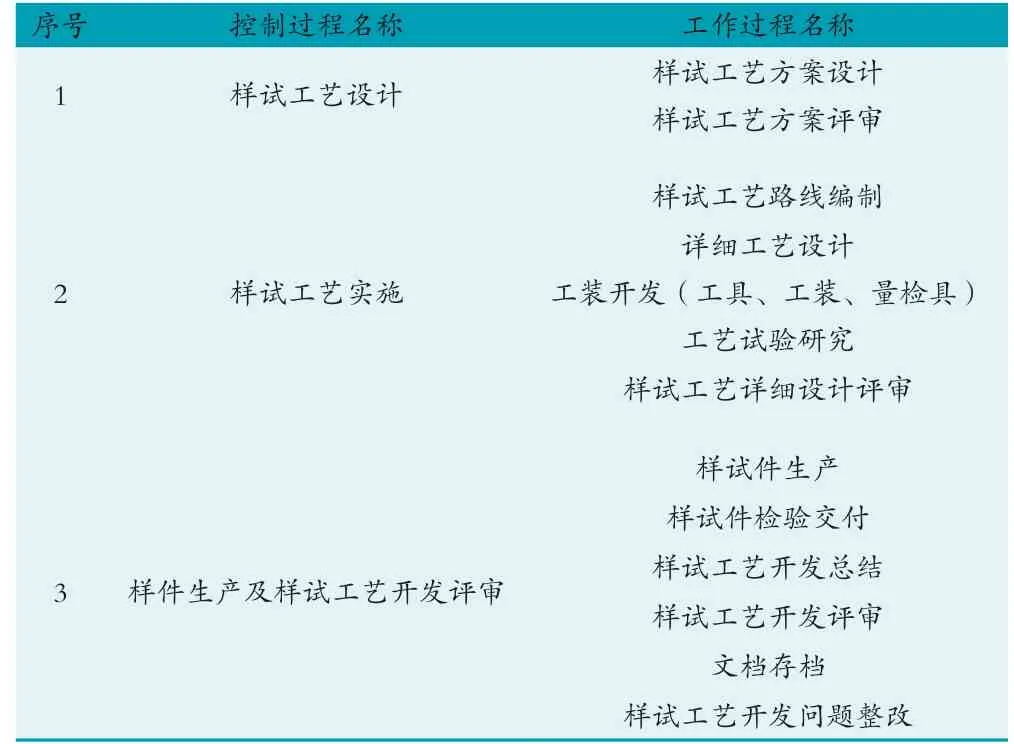

2.2 樣試工藝開發(fā)控制計劃

工藝開發(fā)項目等級確定后,開始編制樣試工藝開發(fā)控制計劃,明確責(zé)任單位和責(zé)任人,并確定里程碑節(jié)點。便于項目管理人員進(jìn)行計劃管控,以保證B、C樣件可以按期完成生產(chǎn)、檢驗、交付,重點計劃內(nèi)容詳見表4。

表4 樣試工藝開發(fā)流程控制計劃

2.3 評審點的設(shè)置

為保證工藝開發(fā)正確性、項目管理有效性,項目管理人員對項目運用FMEA風(fēng)險思維,針對每個子流程、業(yè)務(wù)活動識別具體風(fēng)險事項,然后分析每個項目的潛在風(fēng)險,并分析每項風(fēng)險的潛在影響,采用項目過程中設(shè)置各類評審點的方式對項目進(jìn)行管理和控制,并與IT系統(tǒng)相結(jié)合,以提前規(guī)避風(fēng)險、消除風(fēng)險、改變風(fēng)險。

在樣試工藝開發(fā)階段設(shè)置詳細(xì)工藝設(shè)計、工藝方案、工藝開發(fā)三個評審節(jié)點。評審成員覆蓋設(shè)計、工藝、生產(chǎn)、質(zhì)量、采購等業(yè)務(wù)面,對工藝開發(fā)過程文件正確性和完整性進(jìn)行評審,對項目存在的問題進(jìn)行協(xié)調(diào)解決,對可能影響項目進(jìn)度的風(fēng)險進(jìn)行預(yù)判和預(yù)防。評審主持人的選擇按照表5規(guī)定執(zhí)行。

表5 樣試工藝開發(fā)評審主持

3 批量工藝開發(fā)

3.1 批量工藝方案設(shè)計

工藝部門根據(jù)市場信息確認(rèn)表、樣品驗證階段問題整改報告、產(chǎn)品圖樣、產(chǎn)品明細(xì)表等開展批量工藝開發(fā),批量工藝方案中需包含設(shè)計依據(jù)、產(chǎn)品簡介及工藝性分析、分工原則、設(shè)計原則、過程開發(fā)目標(biāo)、詳細(xì)工藝說明、生產(chǎn)綱領(lǐng)、工作制度、環(huán)境條件、試制總結(jié)、一線人員配置、土建及公用、物流、信息化、資源配置、環(huán)保安全性分析、風(fēng)險性分析等內(nèi)容。批量工藝方案設(shè)計時需要從Q(質(zhì)量)、C(成本)、D(交付)三個方面確定過程開發(fā)目標(biāo)。

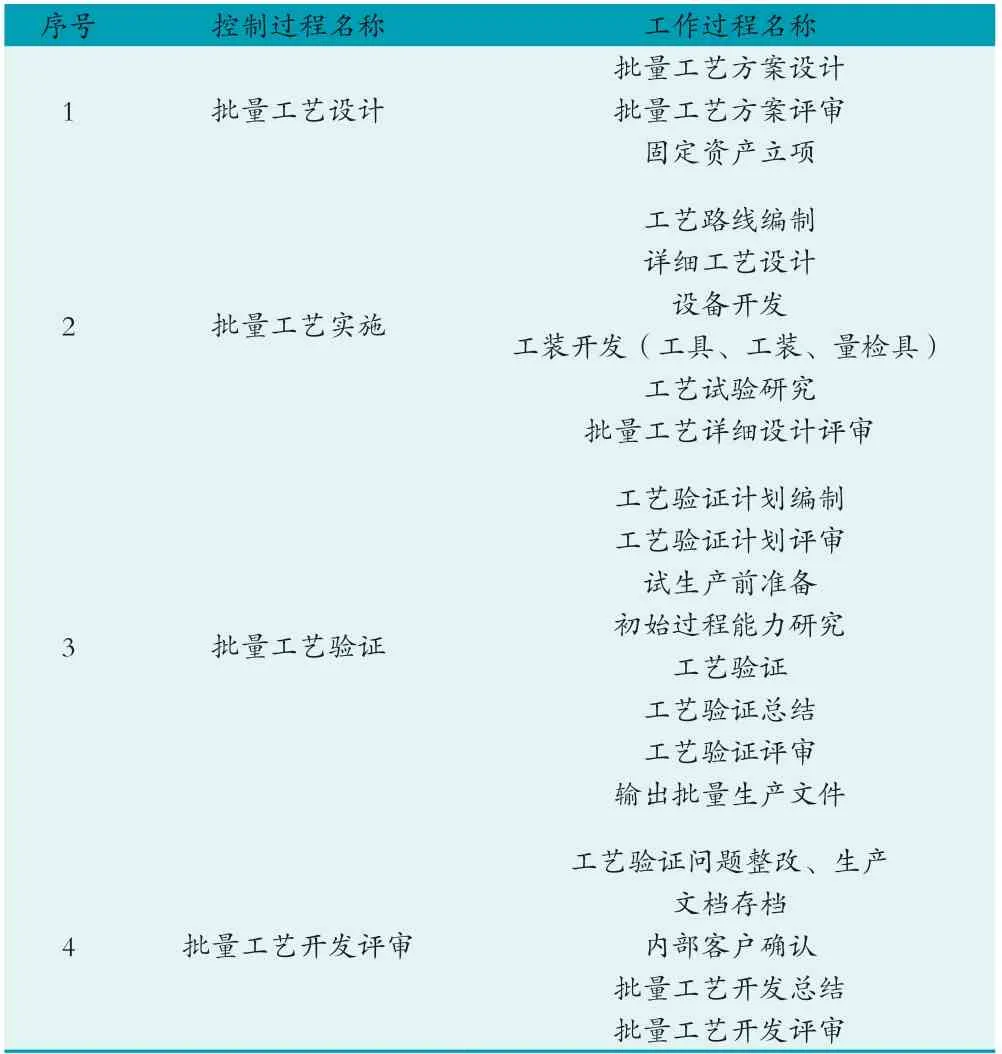

3.2 批量工藝開發(fā)控制計劃

工藝過程開發(fā)項目等級確定后,開始編制批量工藝開發(fā)流程控制計劃,明確責(zé)任單位和責(zé)任人,并確定里程碑節(jié)點。便于項目管理人員進(jìn)行計劃管控,以保證D樣件可以按期完成工藝驗證、檢驗、交付,重點計劃內(nèi)容詳見表6。

表6 批量工藝開發(fā)流程控制計劃

3.3 評審點的設(shè)置

為保證項目順利進(jìn)行,運用風(fēng)險思維,在批量工藝開發(fā)階段設(shè)置批量工藝方案評審、批量工藝詳細(xì)設(shè)計評審、工藝驗證計劃評審、工藝驗證評審、批量工藝開發(fā)評審五個評審點,根據(jù)項目重要度及項目階段風(fēng)險可控程度由不同級別的技術(shù)領(lǐng)導(dǎo)主持評審,保證項目按節(jié)點順利推進(jìn),防止出現(xiàn)項目失控的風(fēng)險,評審時要對項目存在的問題進(jìn)行協(xié)調(diào)解決,對可能影響項目進(jìn)度的風(fēng)險進(jìn)行預(yù)判和預(yù)防,并查核每一階段交付物的完整性,評審主持人的選擇按照表7規(guī)定執(zhí)行。

表7 批量工藝開發(fā)評審主持

3.4 批量工藝驗證

3.4.1 一般要求

根據(jù)PPAP手冊要求,組織應(yīng)建立、實施并保持一個符合顧客規(guī)定要求的產(chǎn)品和制造批準(zhǔn)過程。試生產(chǎn)工藝驗證的目的是驗證組織是否已經(jīng)正確理解了顧客的產(chǎn)品要求(包括特殊要求),并且在批量生產(chǎn)過程中,具有持續(xù)滿足這些要求的能力。通過試生產(chǎn),對產(chǎn)品及批量工藝(包含變更后的批量工藝)進(jìn)行PPAP認(rèn)可,驗證批量工藝方案、工藝路線、過程設(shè)計文件的正確性、合理性和適應(yīng)性,以滿足批量生產(chǎn)對產(chǎn)品質(zhì)量、生產(chǎn)效率和降低消耗的要求,并符合安全和環(huán)保的規(guī)定。

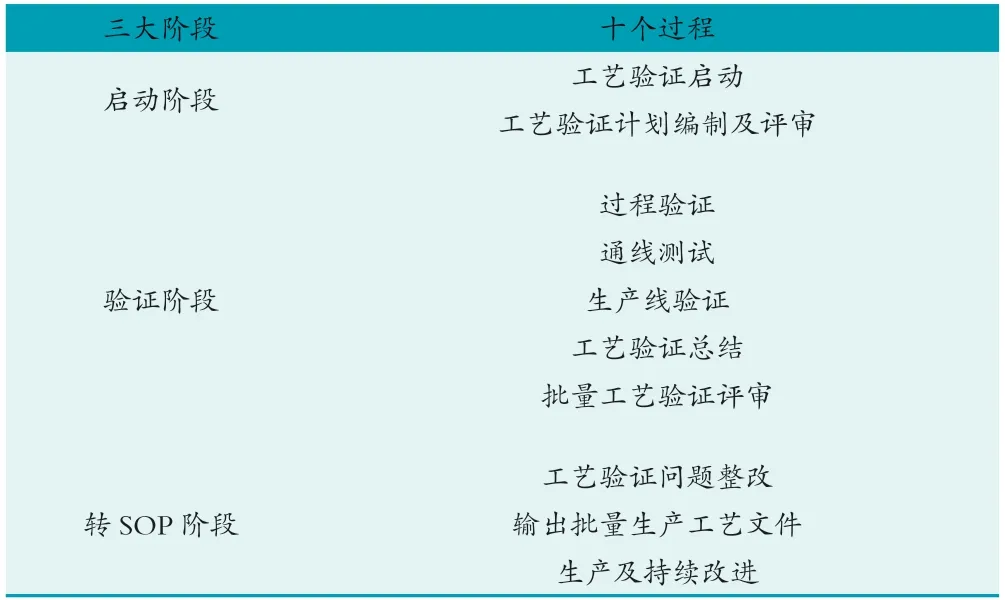

3.4.2 工藝驗證階段劃分

工藝驗證分為啟動、驗證、轉(zhuǎn)SOP等三大階段;包括工藝驗證啟動、工藝驗證計劃編制及評審、過程驗證、通線測試、生產(chǎn)線驗證、工藝驗證總結(jié)、批量工藝驗證評審、工藝驗證問題整改、輸出批量生產(chǎn)工藝文件、生產(chǎn)及持續(xù)改進(jìn)等十個過程,見表8,驗證階段工作內(nèi)容如下。

表8 工藝驗證過程

①過程驗證階段:過程設(shè)計小組對每個過程、加工單元開展過程驗證(包含原輔材料和隨機刀具驗證),至少產(chǎn)出能夠保證此工序驗證合格的產(chǎn)品數(shù)量。②通線測試階段:過程設(shè)計小組組織相關(guān)人員對生產(chǎn)線進(jìn)行至少1件的通線測試(包括但不限于安全功能測試,應(yīng)急功能測試等),需包含全部工序、但允許存在因人員、設(shè)備、工裝導(dǎo)致的作業(yè)中斷。③生產(chǎn)線驗證階段:生產(chǎn)單位按照工藝驗證計劃中自制零部件及整機產(chǎn)品數(shù)量進(jìn)行1小時到8小時的連續(xù)生產(chǎn),生產(chǎn)過程不得有因人員、設(shè)備、工裝導(dǎo)致的中斷,自制零部件及整機產(chǎn)品出具工序質(zhì)量檢驗記錄,整機還需出具出廠試驗記錄。

批量工藝驗證評審?fù)ㄟ^后,項目管理人員將工藝驗證遺留問題納入I-working計劃管控,工藝人員修訂試生產(chǎn)階段工藝文件,輸出批量生產(chǎn)工藝文件,包括控制計劃、作業(yè)指導(dǎo)書(含設(shè)備控制程序)等,指導(dǎo)生產(chǎn)并進(jìn)行持續(xù)改進(jìn)。

3.5 批量工藝開發(fā)總結(jié)及評審

生產(chǎn)線日產(chǎn)能達(dá)到設(shè)計產(chǎn)能的1/2且連續(xù)生產(chǎn)三個月后,項目負(fù)責(zé)人總結(jié)批量工藝設(shè)計、工藝實施、工藝驗證及批量生產(chǎn)階段的成功經(jīng)驗及不足,形成批量工藝開發(fā)總結(jié),批量工藝開發(fā)總結(jié)中需寫明批量工藝方案中要求的過程開發(fā)目標(biāo)達(dá)成情況。

項目負(fù)責(zé)人審核批量工藝開發(fā)總結(jié)材料,組織批量工藝開發(fā)最終評審,評估批量工藝開發(fā)是否滿足過程開發(fā)目標(biāo),如果目標(biāo)沒有達(dá)成,需制定改進(jìn)措施,整改完成后轉(zhuǎn)SOP。

4 小結(jié)

在整機和零部件工藝過程開發(fā)中,運用了過程方法和風(fēng)險思維,并成功與項目管理相結(jié)合,在近期開展的重大項目中得到了試運行,項目管理模式符合IATF16949:2016和APQP方法論,簡化了項目管理人員的工作量,保證了項目可控,并實現(xiàn)了按期交付。文章詳細(xì)描述了如何進(jìn)行分級管理,編制流程控制計劃、明確責(zé)任單位和責(zé)任人、設(shè)置評審點,實現(xiàn)對整個項目的全流程管控。此種方法不僅可以加快整車與零部件工藝過程開發(fā)進(jìn)度,還能有效協(xié)調(diào)組織各種資源,提高整車與零部件的產(chǎn)品質(zhì)量。