余熱鍋爐再熱蒸汽疏水管焊縫失效原因分析及優化

浙江浙能金華燃機發電有限責任公司 何飛德 盧宏建 應 飛

常山燃機#1余熱鍋爐為NG-M701F4-R型,三壓、再熱、臥式、無補燃、自身除氧、自然循環燃機余熱鍋爐,鍋爐整體向下膨脹脹。#1機組2014年投產至今累計運行約5500h,啟停330次,中壓再熱主汽溫度約為568℃,壓力約為4.05MPa。2020年初#1爐啟動過程中再熱主汽疏水管泄漏,現場檢查發現隔離閥前直管段與彎頭的焊接接頭處斷裂。疏水直管段材質為SA335P91,規格為φ60.3mm×5.54mm;彎頭材質為SA234WP91,規格為90°LR彎頭2”-Sch80。為明確焊口失效原因,對失效部件斷口形貌的宏觀檢查,部件進行光譜、金相、硬度檢驗分析。

1 宏觀檢查及成分分析

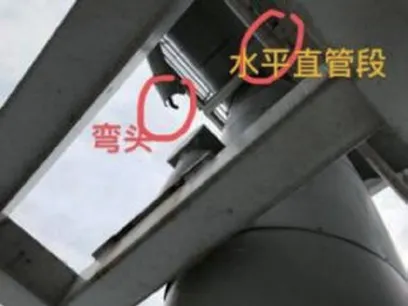

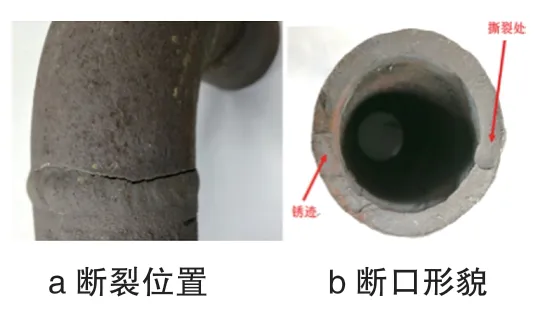

中再熱主汽疏水管泄漏部位位于疏水直管段與第二個90°彎頭出口對接焊縫處開裂(圖2),裂紋在焊縫與彎頭熱影響區之間的區域擴展,裂穿整根管,外觀形貌見圖3所示。直管道與彎頭母材內外壁有輕微的氧化皮層,管壁無明顯減薄、內部無裂紋,斷口形貌顯示靠近彎頭內側下方位置有陳舊的銹蝕痕跡,而斷口其余部分較為新鮮仍有金屬光澤。初步判斷,開裂起始于彎頭內側下方位置,擴展至整個焊口,最后撕裂斷開。

圖1 現場照片

圖2 管道布置示意圖

圖3 外觀形貌

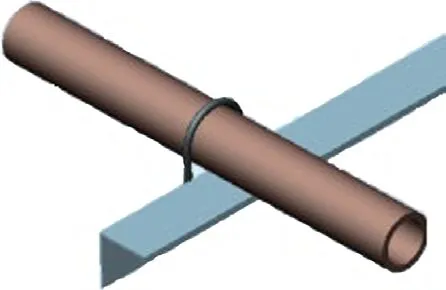

#1爐中壓再熱器2出口蒸汽集箱疏水管斷口下游約0.5米位置有1處金屬抱箍,且鎖緊(圖4),形成一個相對死點,在余熱鍋爐啟停過程中,主管道帶動疏水管產生膨脹位移時,該位置疏水管水平、垂直方向自由膨脹移動受限。冷熱態對中壓再熱器2出口蒸汽集箱水平、垂直方向位移量檢測,水平沿介質流向最大位移量約5cm。

圖4 抱箍支架型式

對失效位置部件-直管道、彎頭、焊縫進行材質及成分分析,其合金元素成分的檢測結果符合國標10Cr9Mo1VNbN的要求,焊接材料和母材屬于同種材質焊接。直管段、彎頭、焊縫中各元素成分分別為:C 0.08/0.1/0.11、Mn 0.5/0.4/0.55、Si 0.3/0.35/0.23、Cr 9.15/8.82/8.67、Mo 0.86/0.91/0.88、V 0.22/0.18/0.2、Nb 0.09/0.08/0.08、P 0.006/0.01/0.005、N 0.04/0.05/0.05、Ni 0.1/0.3/0.2。

2 金相、硬度分析

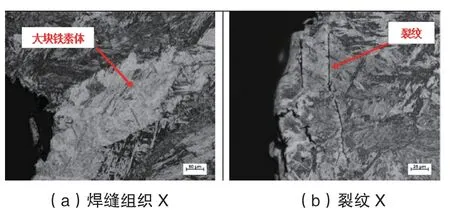

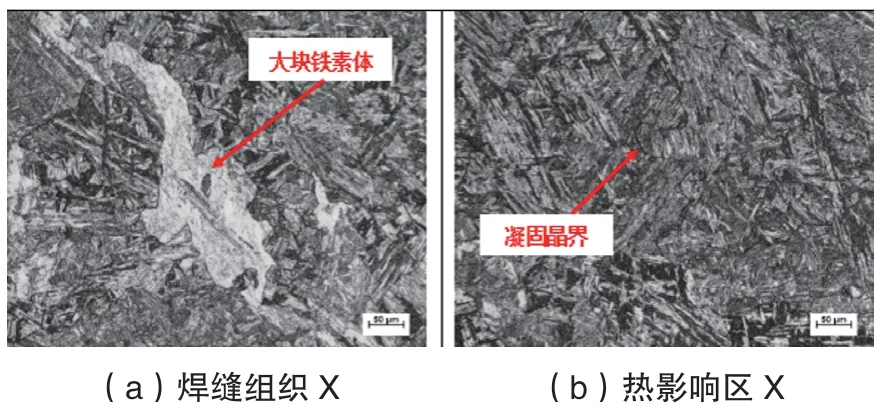

對斷口的起始處、撕裂處及彎頭分別取樣做金相分析。斷口起始處的金相組織不佳,馬氏體晶粒十分粗大,在基體中發現有大塊的鐵素體(圖5a),會導致焊縫韌性下降。在斷口附近存在橫向的微裂紋(圖5b),穿晶開裂,說明管材受到拉應力。斷口撕裂處的金相組織不佳,馬氏體晶粒十分粗大,在基體中也發現有大塊的鐵素體,以及一些凝固晶界(圖6),上述特征都會導致焊縫韌性下降。

圖5 斷口起始處金相

圖6 斷口撕裂處金相

對失效部件-焊縫顯微硬度檢測。初始斷口附近的焊縫組織硬度非常高,最高值達到440HV(約為415HBW)。DL/T 869-2012規定:T/P91鋼焊縫硬度不超過母材布氏硬度值加100HBW,且不超過300HBW。檢測結果顯示,初始斷口附近的焊縫組織硬度超標。

對失效部件-彎頭顯微硬度檢測,從外壁到內壁逐漸升高,最高值達到261HV(約為248HBW)。根據ASME鍋爐及壓力容器規范第II卷A篇2007版規定:中、高溫用鍛制碳鋼和合金鋼管道配件用的SA234WP91,最高硬度為248HBW。檢測結果顯示,彎頭硬度最高值已達到標準的上限。

3 失效分析

由上述失效部件位置管道、彎頭、焊縫化學成分、理化、硬度檢驗結果可知,管道、彎頭的化學成分、雜質物含量、顆粒度及顯微組織基本滿足相關標準要求,而焊縫及熱影響區的硬度、晶粒度存在異常,且斷裂焊縫及熱影響區硬度大幅超過標準值(最高達415HBW)。經查閱該焊口原始焊接相關檢驗資料,射線檢測報告顯示合格,但未發現焊后硬度檢測數據,考慮該管段的運行最高運行溫度568℃,按照TP91材質特性,不可能由鍋爐運行溫度過高導致,且附近母材硬度正常。可推斷出:基建時直管段和彎頭對接焊后,未對焊縫進行消除應力、降硬度的焊后熱處理,故焊縫融合線附近區域會存在較大的殘余應力[1],且在距熔合線一定距離處應力將達到最大值,這與焊縫中裂紋沿平行于熔合線方向擴展吻合。

中再熱主汽疏水管斷裂焊縫下游安裝的金屬抱箍+支架結構實際上固定了管道的豎直向自由度和一個水平向自由度,僅保留了管道軸向1個水平方向的自由度。因再熱蒸汽管道運行溫度較高,產生的膨脹量較大,而采用上述簡易導向支架將會導致管道膨脹受阻。另外#1余熱鍋爐是燃氣-蒸汽聯合循環機組配套調峰發電鍋爐,每年的機組啟停次數多達130次,經過長期重復性的啟停,該焊縫會逐漸產生應力疲勞。

在基建期間,鍋爐范圍內壓力管道主要由鍋爐廠配套設計和提供,針對小口徑管道的設計、安裝、檢驗,容易被設計單位、施工單位、監理、業主所忽視,較多的小口徑管道都沒有納入的鍋爐廠或設計院的配套設計范圍,導致現場布局、安裝合理性存在差異。

本次#1爐中壓再熱主汽疏水管焊縫及熱影響區硬度大幅超過標準值上限,焊縫處韌性差是造成開裂的內部原因,管道抱箍阻礙膨脹受阻在重復的啟停后產生應力疲勞是造成開裂的外部原因。

4 防范措施及建議

更換受損的管件,焊接、后焊嚴格TP91材料焊接工藝、焊后熱處理應嚴格按照DLT86《火力發電廠焊接技術規程》執行;將斷裂焊縫下游安裝的金屬抱箍+支架結構改為彈簧吊架形式以滿足管道的自由膨脹;嚴格按照DL/T438《火力發電廠金屬技術監督規程》要求,做好TP91管道焊縫的硬度、射線預防性定期檢測;建議將金屬技術監督范圍內的管道,特別是小口徑管道應納入主機廠配套設計范圍,設計、安裝、檢驗應等同于主管道進行管理。