隧道拱部穿越頁巖爆破開挖方法及參數試驗研究

張萬志, 徐幫樹, 葛顏慧, 梅 潔, 朱永學, 王丙坤

(1. 山東交通學院 交通土建工程學院, 濟南 250357;2. 山東大學 巖土與結構工程研究中心, 濟南 250061; 3. 中鐵隧道集團二處有限公司, 河北 廊坊 065201)

隨著我國交通建設的迅速發展,高速公路、鐵路網等日益完善。隧道工程作為穿越崇山峻嶺的必要通道,其施工建設越來越多。在山嶺隧道的掘進開挖中,鉆爆法因具有地質條件適應性強、開挖成本低、施工靈活等特點,且隨著鉆爆機械水平的不斷提升,鉆爆法仍然是最為常用的開挖方法[1-2]。

由于地質條件復雜,大斷面隧道圍巖自上而下常存在巖性變化、軟硬不均和節理發育不同的情況,而爆破開挖設計常常未能考慮這些因素帶來的差異性,引起爆破開挖圍巖超挖及塌方等問題[3-4]。針對山嶺隧道爆破控制方法及參數的研究,國內外學者取得了大量的研究成果[5-8]。Chakraborty等[9]提出了采用平行直眼掏槽和低強度炸藥代替V形楔形掏槽和高強度炸藥的爆破震動控制技術。劉翔宇等[10]基于理論分析和爆破開挖實例,提出了裝藥量與爆破孔數等多因素影響下起爆微差時間的精確確定方法。李術才等[11]提出了自進式管棚+拱頂巖體掏空+輔助中孔掏槽的爆破開挖控制方法。Liu等[12]應用機器學習的方法,綜合考慮地質條件(圍巖級別、巖體強度)和控制指標(拱頂下沉、圍巖損傷厚度),提出了一種改進的支持向量回歸爆破參數優化模型。徐幫樹等[13]應用現場試驗和機理分析的方法,提出了層狀巖體周邊孔優化布置、改進裝藥結構等促使較好輪廓成型的爆破控制方法。龔敏等[14]基于空間距離解析法和爆破振速控制要求,提出了隧道坐標點陣化的最優安全藥量計算方法。綜上可知,針對特定圍巖條件的隧道爆破優化研究方法較多,但拱部穿越頁巖的上軟下硬巖體大斷面隧道爆破開挖控制仍需進一步研究。

本文依托海螺峪隧道工程,針對隧道拱部為軟弱頁巖、拱腰以下為石灰巖的上軟下硬圍巖條件,通過現場試驗、數值模擬和測量分析等方法,揭示了拱部頁巖的破壞特征,提出了隧道拱部頁巖輪廓成型的爆破開挖優化方法及參數。研究成果可為類似隧道爆破開挖設計和超挖控制提供一定的指導。

1 工程實例

1.1 工程背景

濟南至泰安高速公路海螺峪隧道工程,為左、右線分離式隧道,左線隧道里程Z1K11+445~Z1K14+280,長2 835 m;右線隧道里程YK11+395~YK14+410,長3 015 m;隧道最大埋深約380 m,隧道地質縱剖面圖如圖1所示。

圖1 海螺峪隧道地質縱剖面圖

隧道全線洞身圍巖巖性不一,包括:中風化石灰巖,巖質較硬,青灰色,塊狀構造;中風化泥質灰巖,巖體較破碎,灰黃色,泥質結構;中風化頁巖,巖體破碎,褐紅色,薄頁狀構造;中風化花崗閃長巖,局部破碎,灰綠色,塊狀構造。隧道輪廓穿越地層巖性自上而下變化不一,表現為上軟下硬、軟硬互層的巖層分布。

隧道為雙向六車道,開挖斷面大,其標準斷面開挖面積約為170 m2,最大寬度為18.20 m、高度為12.16 m,寬高比約為1.5∶1,形狀為上下扁平的馬蹄形,如圖2所示。

圖2 海螺峪隧道標準斷面

1.2 上下臺階開挖方法

海螺峪隧道圍巖分級如表1所示。隧道試驗段Z1K12+257~Z1K12+460,為V級巖體,隧道平均埋深約180 m,洞身段主要為頁巖、石灰巖互層,拱部以頁巖為主,拱腰及以下為石灰巖,因此試驗段隧道開挖斷面為上軟下硬的巖性分布。頁巖與石灰巖的單軸飽和抗壓強度分別約為11 MPa和50 MPa。

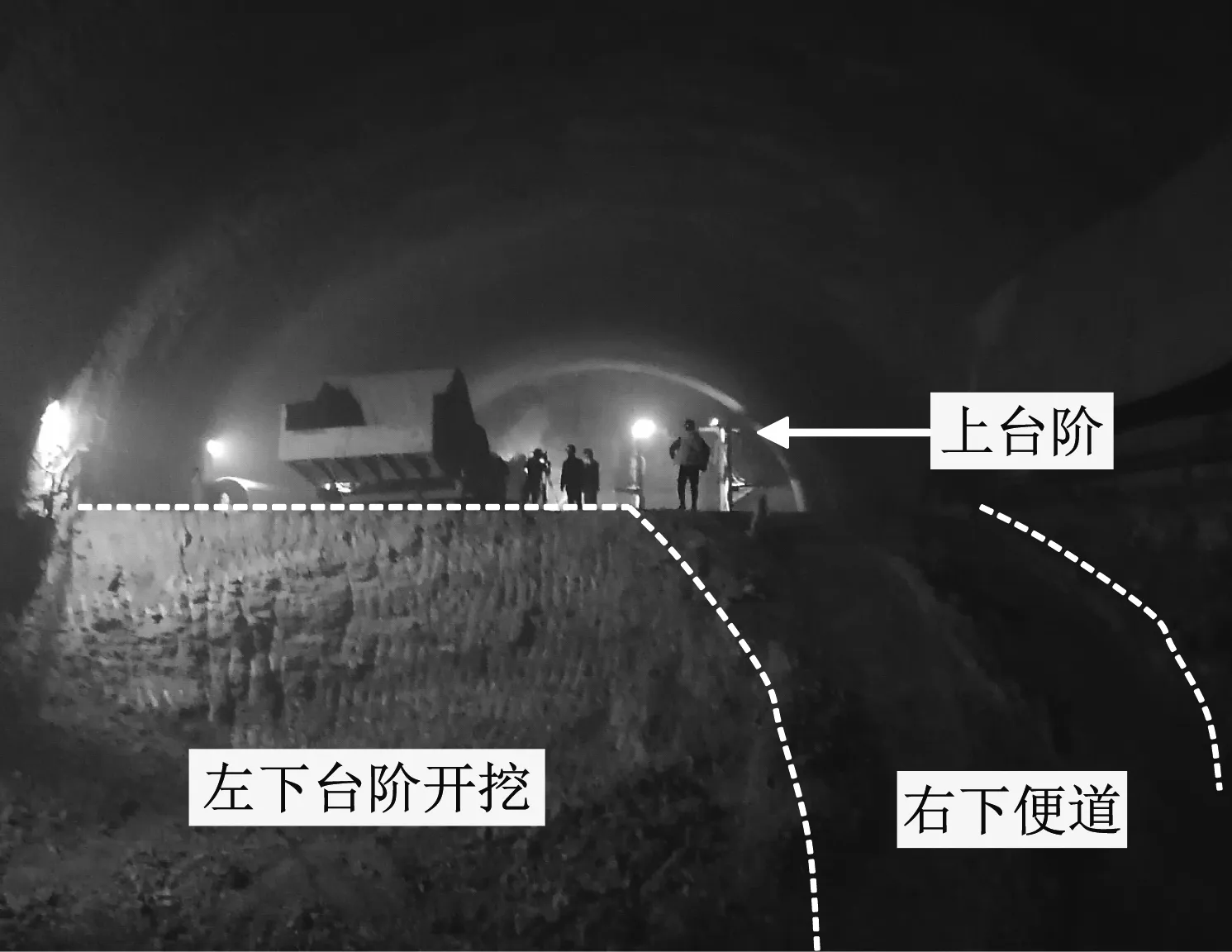

試驗段隧道起始段沿用IV圍巖段的上下臺階法施工,如圖3所示。上臺階開挖:寬度×高度為18.0 m×7.5 m,開挖面積約為105 m2;下臺階為左、右錯進開挖,一側為開挖面,另一側為施工便道。其優點是既可以避免上臺階初支鋼架兩側同時懸空,又方便爆破開挖和渣土運輸;下臺階一側開挖面積約為32.5 m2。

表1 海螺峪隧道圍巖分級

圖3 隧道上、下臺階掘進開挖

1.3 爆破開挖參數

由于隧道上臺階一次開挖斷面大,且拱部巖體以頁巖為主,巖體破碎,隧道開挖后毛洞大超挖主要發生在上臺階。因此,本文僅針對隧道上臺階開展爆破開挖試驗研究。

1.3.1 炮孔參數

試驗段隧道上臺階炮孔參數,如圖4所示。炮孔孔徑為42 mm。自隧道縱向中心至四周輪廓依次布設掏槽孔、輔助孔、底孔和周邊孔,炮孔分布左右對稱。其中,為形成理想的掏槽腔體,同時避免產生大的爆破塊石,掏槽孔采用復式+四級楔形掏槽方式[15],復式一級掏槽短孔4個,長2.4 m,炮孔孔口距4.0 m,孔底距為0.3 m,距離上臺階底邊界1.0 m,炮孔間距為1.0 m,內插角38°;一級掏槽孔孔口距為7.8 m,炮孔間距為0.5 m,內插角41°;二級~四級掏槽孔炮孔橫向排距為0.7 m,豎向間距為0.9 m,內插角依次為51°,63°和71°。受上一循環初期支護的影響,周邊孔鉆孔沿輪廓內移10 cm,外偏角為3°;周邊孔間距拱部為0.65 m,拱腰為0.5 m。相應的,光爆層厚度拱部為0.55 m,拱腰為0.65 m。輔助孔自內向外布設3排,與周邊孔、掏槽孔間隔、交錯布置,炮孔橫向間距0.75 m,豎向間距拱部為1.1 m、拱腰為0.9 m。底孔分布于上、下臺階交界處,炮孔間距為1.4 m。

圖4 隧道原炮孔參數及雷管段別(m)

1.3.2 裝藥及爆破網絡

試驗段隧道上臺階炮孔裝藥參數如表2所示。炸藥類型為2號巖石乳化炸藥,單個藥卷直徑、長度和質量分別為32 mm,30 cm和0.3 kg。由于掏槽孔爆破主要用于破碎及拋擲巖體,形成新的自由面,因此掏槽孔裝藥量多,最大單孔裝藥量2.4 kg,沿孔深方向自孔底連續裝藥。由于隧道斷面巖性上軟下硬,周邊孔爆破最大單孔裝藥量拱部為0.3 kg,拱腰為0.6 kg;為了減小周邊爆破對圍巖的擾動影響,周邊孔沿孔深方向為空氣間隔裝藥。輔助孔爆破主要是崩落巖體,其單孔裝藥量明顯小于掏槽孔,最大為1.5 kg,沿孔深方向自孔底連續裝藥。底孔爆破主要是形成平滑的上、下臺階的分界,靠近上臺階拱腳位置的單孔裝藥量為1.8 kg,斷面中間位置的為1.5 kg。

表2 隧道上臺階炮孔及裝藥參數

從圖4可以看到,自掏槽孔至周邊孔炸藥起爆采用1~15段毫秒延期數碼電子雷管,起爆時差間隔50 ms。按照鑿巖臺車拱部至拱底的3層臺架結構,拱部、左、右拱腰上、下2層每一部分簇聯后經傳爆雷管引爆。

1.4 輪廓開挖效果

1.4.1 圍巖破壞特征

隧道試驗段Z1K12+257~Z1K12+269采用原爆破方案,爆破開挖4次,爆破后裸巖排險完成,毛洞超挖嚴重,其中Z1K12+269斷面,其拱部沿隧道徑向向外一定范圍內巖體掉塊、塌落嚴重,毛洞圍巖破壞特征如圖5所示。由圖5可見,上臺階斷面圍巖巖性存在明顯的分界,拱肩至拱頂為頁巖,頁巖層間距厚度為幾厘米至幾十厘米不等;由圖5(a)、圖5(c)可見,拱肩至拱腰毛洞輪廓極不規整,呈鋸齒狀分布,頁巖成型最大不規則邊長為0.9 m;由圖5(b)可見,拱頂頁巖存在大范圍的巖體塌落,塌落范圍寬度約為3.0 m,高度沿輪廓向外約為1.0 m,超挖異常嚴重。

(a) 左拱肩

1.4.2 圍巖超挖大小

隧道毛洞超挖采用BJSD-3型激光斷面儀和鋼卷尺進行測量。選取上臺階Z1K12+266、Z1K12+269兩次連續開挖的毛洞超挖情況,統計拱部穿越頁巖厚度和斷面超挖大小如圖6所示,2次爆破開挖進尺分別為2.86 m和2.91 m。

從圖6可以看出,隧道開挖毛洞拱部超挖嚴重,拱頂呈明顯的錐形破壞,隨著穿越頁巖厚度的增加,拱頂至拱肩超挖值增大。自Z1K12+266斷面至Z1K12+269斷面,頁巖的分布厚度由1.1 m增加至1.5 m,相應地,拱頂、左拱肩和右拱肩的最大線性超挖由61.7 cm,36.3 cm和37.8 cm增加至100.2 cm,50.1 cm和42.5 cm,斷面超挖面積由6.0 m2增加至8.1 m2。

根據JTG/T 3660—2020《公路隧道施工技術規范》[16]:炮孔孔深為3.0 m,隧道拱部最大線性超挖允許值為250 mm。從圖6斷面超挖量化結果可知:Z1K12+266斷面拱頂、左拱肩和右拱肩的最大線性超挖超出規范允許值146.8 %,45.2 %和51.2 %;Z1K12+269斷面拱頂、左拱肩和右拱肩的最大線性超挖超出規范允許值300.8 %,100.4 %和70.0 %。

從毛洞圍巖破壞特征和超挖量化結果可知,上下臺階法及爆破參數不能滿足拱部穿越頁巖隧道光滑輪廓成型的要求。

2 拱部穿越頁巖爆破開挖大超挖成因分析

2.1 數值模型

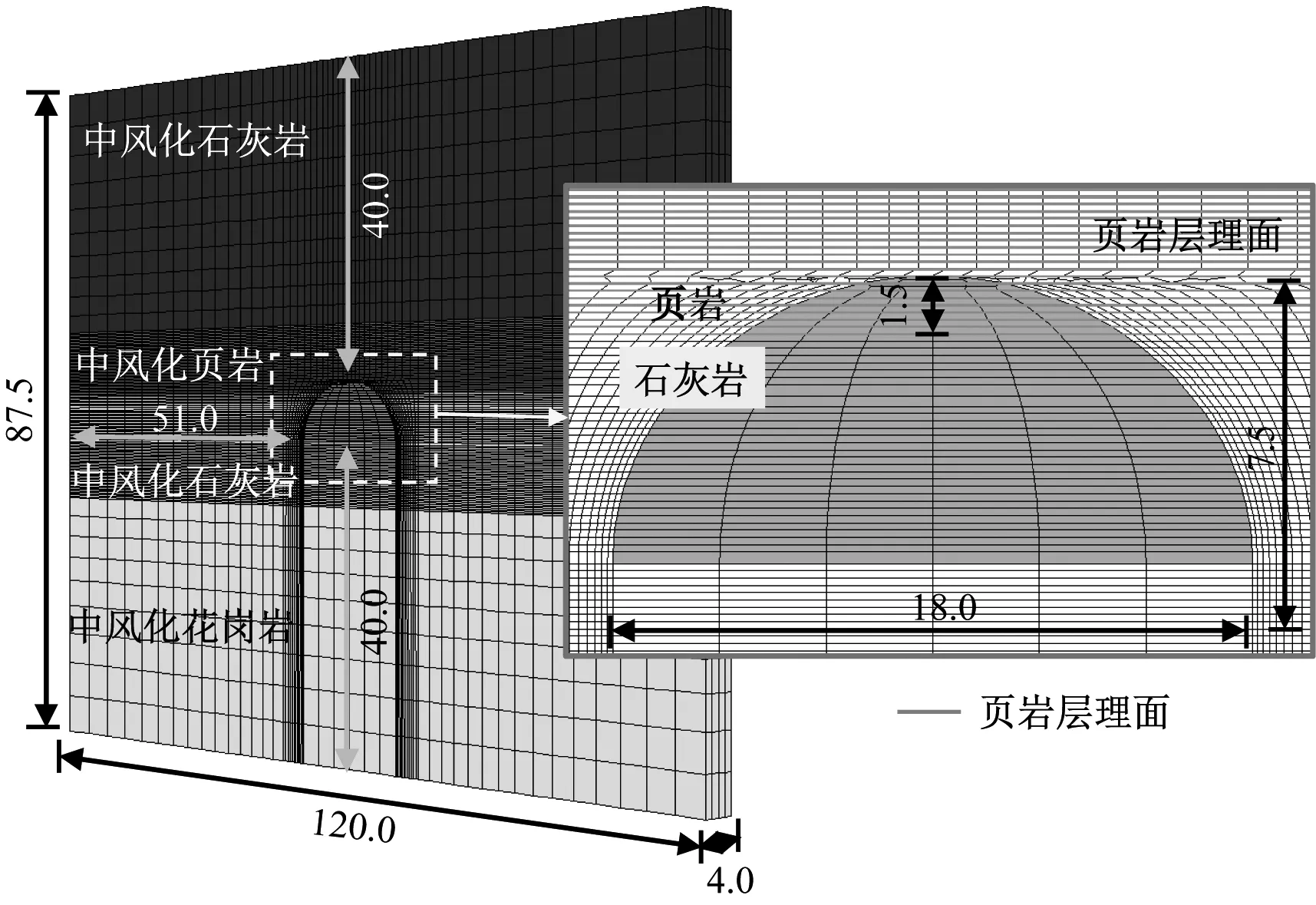

為了揭示隧道開挖中拱部頁巖的變形機理和破壞模式,采用FLAC3D有限差分軟件,應用遍布節理模型,建立隧道試驗段Z1K12+269斷面三維數值模型。模型寬度為120 m,高度為87.5 m,縱向長度為4.0 m,如圖7所示。模型上邊界為應力邊界,左、右邊界為法向約束,底邊界為固定約束。上邊界應力大小為上覆140 m中風化灰巖的重力,為-3.54 MPa。模型中,采用零厚度接觸單元法對頁巖層理面進行模擬,層理間距20 cm。根據地質勘探資料和巖土試驗,層理面法向剛度為1.0×108Pa/m,剪切剛度為0.5×108Pa/m,用于表征層理面的變形能力。試驗段隧道圍巖、層理面力學參數見表3。

(a) Z1K12+266斷面

(b) Z1K12+269斷面

圖7 數值模型 (m)

表3 地層及材料物理參數

2.2 數值計算結果

圖8為隧道開挖后圍巖豎向變形云圖和拱部頁巖破壞模式。可以看到,隧道開挖完成后,拱頂上方頁巖沿層理面自下而上逐層脫離,向洞內最大變形為88 cm,呈錐形破壞;隧道拱肩頁巖層理面被隧道輪廓切斷,巖體沿層理面逐層發生張裂破壞。

圖8 隧道開挖圍巖豎向變形云圖和拱部頁巖破壞模式

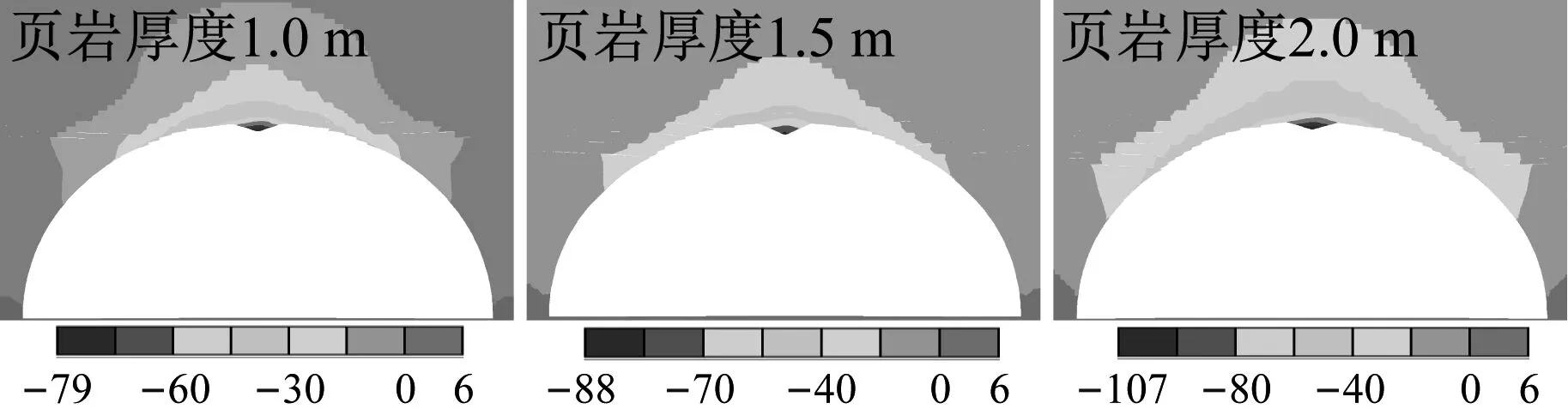

圖9為穿越不同厚度頁巖隧道開挖的圍巖變形和塑性區分布。可以看到,隧道拱部穿越頁巖的厚度越大,拱部向洞內最大變形越大,拱部剪切和拉伸塑性區分布范圍越大。穿越頁巖厚度由1.0 m增至2.0 m,向洞內最大變形由79 cm增大為107 cm,剪切和拉伸塑性區拱頂由1.4 m向上擴展為1.6 m、拱肩至拱腰由2.0 m向下擴展為3.8 m。

2.3 拱部頁巖大超挖成因分析

綜合現場試驗和數值模擬結果,穿越頁巖的隧道爆破開挖拱部出現大超挖,且穿越頁巖厚度越大,拱部超挖越大。分析其原因為:① 采用上下臺階法開挖上軟下硬巖體大斷面隧道,上臺階為一次開挖,開挖后洞室自由面范圍大,拱頂頁巖在上覆巖體壓力、自重和爆破擾動作用下,頁巖層理面自下而上逐層脫離、塌落,造成圍巖大超挖;② 拱部穿越頁巖的范圍越大,爆破開挖后層理面張裂破壞的范圍越大,圍巖的塑性松動圈范圍越大,洞周的不穩定塊體越多,易發生剝離、滑落,引起超挖;③ 海螺峪隧道拱部穿越頁巖的層理間距不一,最小為幾厘米,層間的結合強度小,在上覆巖體壓力、自重和爆破擾動下,破碎巖體不能自穩,造成超挖。

(a) 隧道圍巖豎向變形云圖(cm)

3 拱部穿越頁巖爆破方法及參數優化

3.1 上臺階CD開挖方法

考慮上下扁平的洞室形狀和隧道拱頂頁巖自下而上逐層脫離的破壞模式,為了抑制拱頂頁巖的分離,基于隧道上下臺階法和CD(center diaphragm)開挖工法[17-18],提出上臺階CD開挖工法及相應爆破開挖參數。圖10為上臺階CD開挖方法,即上臺階先開挖左導洞、施作初期支護和臨時中隔壁,開挖面積約為45.5 m2;再開挖右導洞,開挖面積約為59.6 m2;下臺階沿用左、右錯進開挖的方法,下臺階不施作中隔壁。羅彥斌等[19]應用理論推導和現場試驗,對大斷面隧道上臺階CD法中隔壁的力學行為進行了精確的驗證分析。上臺階CD開挖方法的優勢:① 將上臺階大斷面分左、右導洞開挖,減小了一次開挖斷面的面積,大大減小了洞室自由面效應引起的拱頂頁巖剝離破壞;② 中隔壁臨時支撐,有助于將隧道開挖后拱頂圍巖的壓力傳遞到下臺階,大大抑制拱頂圍巖變形,防止頁巖自下而上的脫離破壞。

3.2 炮孔參數優化

隧道試驗段Z1K12+272~Z1K12+460采用上臺階CD開挖方法,隧道平均埋深為180 m。JTG/T 3660—2020《公路隧道施工技術規范》規定:周邊孔間距軟巖為30~45 cm,硬巖為40~55 cm;光爆層厚度軟巖為45~60 cm,硬巖為50~60 cm。試驗段隧道為上軟下硬的圍巖特征,為了減小拱部頁巖弱層理面的爆破損傷[20-21],周邊孔間距拱部調整為0.45 m,拱腰調整為0.55 m。光爆層厚度拱部為調整為0.55 m,拱腰調整為0.6 m。

(a) 上臺階CD開挖方法

(b) 上臺階CD法開挖實景

左導洞采用楔形掏槽爆破,掏槽孔為三級楔形掏槽設計:一級掏槽孔孔口距為4.0 m,孔底距為0.3 m,炮孔豎向間距為0.65 m;二級、三級掏槽孔豎向間距為0.9 m;一級~三級掏槽孔橫向排距為0.8 m,內插角依次為62°,76°和86°。右導洞掏槽孔采用單向楔形掏槽方式,橫向排距為1.1 m,豎向間距約為0.9 m,掏槽孔的內插角為71°。輔助孔分布于左、右導洞的拱部及右導洞拱腰,炮孔間距約為0.85 m。底孔分布于上、下臺階交界處,炮孔間距約為1.2 m。

上臺階CD開挖方法的優化炮孔布設參數如圖11所示。

3.3 裝藥及裝藥結構優化

為了降低掏槽爆破的震動,減少掏槽孔的最大單孔裝藥量,依據經驗式(1)確定

(1)

式中:q為炸藥單耗,kg/m3;l為炮孔長度,m;Sc掏槽腔平均斷面面積,m2;Nc為掏槽眼個數。

(2)

圖11 上臺階CD開挖方法炮孔參數及雷管段別(m)

式中:L為掏槽區長度,m;D為掏槽眼最大間距,m;d為掏槽眼底間距。

左導洞:L= 0.8×3,D= 4.0,d= 0.3,根據式(2)Sc= 5.16 m2;由于隧道試驗段為V級巖體,普氏系數f= 4,依據經驗統計,當普氏系數f= 4~6時,q= 2.5 kg/m3;掏槽孔的平均長度約為3.3 m,Nc= 27;根據式(1)qc≈ 1.6 kg。右導洞:L= 1.1×5,D= 1.4,d=0.2,根據式(2)Sc= 4.4 m2;掏槽孔的平均長度約為3.2 m,Nc= 24;根據式(1)qc≈ 1.5 kg。

圖12為采用聚能管、水袋和炮泥進行周邊孔、光爆層內圈孔裝藥結構優化,具體為:預先采用聚能管將炸藥間隔布設,應用導爆索連接;裝藥時,先在孔底裝入一節水袋,然后裝入聚能管炸藥,管壁朝向洞周外側,管內側嵌入水袋;最后采用炮泥堵塞炮孔。水袋和炮泥的長度為20 cm。

(a)聚能管

隧道上臺階CD法炮孔的裝藥參數詳見表4。由于右導洞拱部頁巖的分布范圍較大,為了減小爆破擾動影響,拱部周邊孔的單孔裝藥量減小為0.2 kg。拱肩至拱腰位置的掏槽孔,受鑿巖臺車寬度的影響,負擔的掏槽腔體積更大,因此其掏槽角度設為42°,孔長設為4.5 m,單孔裝藥量為2.1 kg。

對比分析表2和表4,優化前、后炮孔數量分別為146個、156個,裝藥總量為169.8 kg,157.5 kg。優化后炮孔增幅為6.8%,裝藥量減小7.2%。表明隧道開挖時,通過炮孔分布的合理布設,可有效減小炸藥消耗。

表4 隧道上臺階CD法開挖的炮孔及裝藥參數

4 優化后輪廓成型與討論

4.1 圍巖破壞特征

采用隧道上臺階CD法及優化的炮孔、裝藥等參數開挖,Z1K12+278斷面爆后圍巖破壞情況,如圖13所示。可以看出,采用優化的爆破開挖方法,隧道圍巖的損傷范圍和深度大大減小,圍巖的完整性更好。從圖13(a)、圖13(b)可以看出:左導洞隧道拱部的輪廓成型為弧形、較為光滑;隧道拱腰頁巖部分輪廓成型粗糙,但無大尺寸的不規則分布,石灰巖部分輪廓成型光滑。從圖13(c)、圖13(d)可以看出:右導洞隧道拱部的輪廓存在較小尺寸的鋸齒狀分布,最大長度為0.4 m,與圖5的爆后結果相比,減小55.6%;隧道拱腰的輪廓成型較好,表現為頁巖部分輪廓成型略粗糙,石灰巖部分輪廓成型光滑。

4.2 圍巖超挖大小

為了量化上臺階CD法開挖爆后圍巖超挖情況,選取Z1K12+278,Z1K12+281斷面,統計超挖大小如圖14所示。兩次爆破開挖進尺分別為2.92 m和2.90 m。由圖14可以看出:上臺階斷面上軟下硬巖體分布條件下,采用優化的爆破開挖方法,爆后開挖輪廓與設計輪廓吻合較好;圍巖超挖量化結果顯示,僅隧道拱部頁巖范圍出現較小超挖。超挖大小表現為:兩次開挖左、右導洞拱頂最大線性超挖分別為29.1 cm,30.8 cm和24.8 cm,28.6 cm,左、右導洞拱肩最大線性超挖分別為24.6 cm,27.3 cm和20.1 cm,24.2 cm;與圖6原上下臺階法爆后超挖相比,左、右導洞拱頂最大線性超挖減小75.4 cm和71.6 cm,左、右導洞拱肩減小30.0 cm和18.3 cm。

(a) 左導洞拱頂

(c) 右導洞拱頂

(a) Z1K12+278斷面

(b) Z1K12+281斷面

采用優化的爆破開挖方法,兩次開挖的圍巖超挖面積減小為3.8 m2和3.5 m2。

優化后,隧道開挖每循環炮孔利用率約為97.0%,其優化前約為96.2%,表明優化后炮孔利用率略提高。

4.3 圍巖變形規律

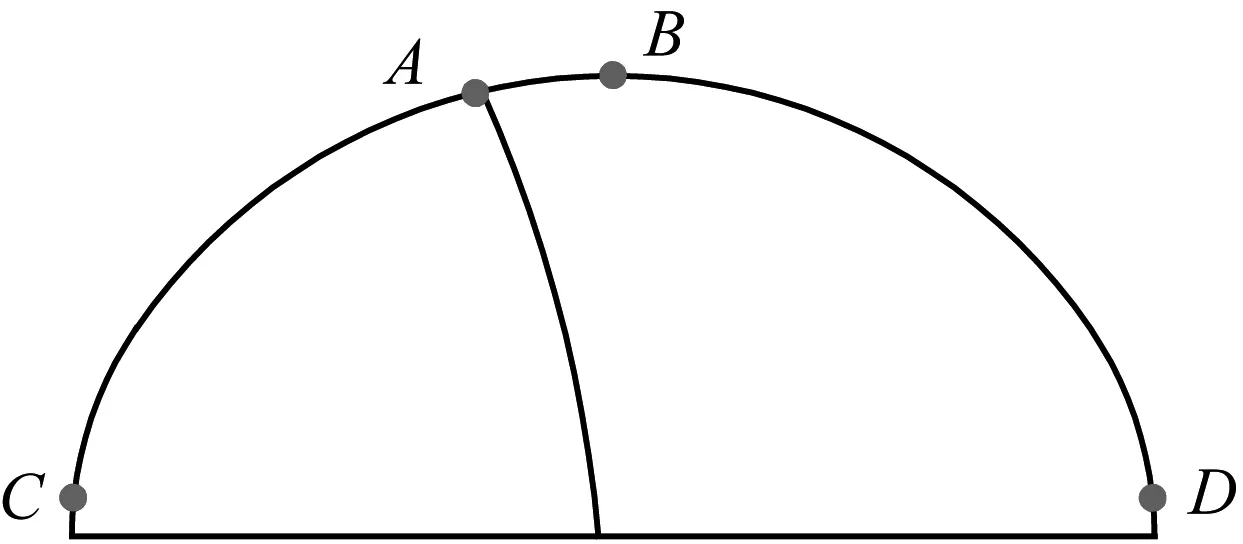

隧道開挖斷面圍巖變形的測點布置,如圖15所示。其中測點A,B分別為上臺階左、右導洞的拱頂測點,點C,D分別為上臺階左、右拱腰測點,距離上臺階底面為0.5 m。需要說明的是,上下臺階法爆破開挖時上臺階僅設置拱頂測點B。

(a) 斷面圖

(b) 平面圖

圖16展示了原爆破開挖方法與優化爆破開挖方法下上臺階拱頂沉降及拱腰水平收斂曲線變化情況,圍巖變形現場測量初始時刻為型鋼拱架立架完成時刻。可以看出,對比圍巖拱頂沉降和拱腰水平收斂的測量結果,采用優化的爆破開挖方法,拱頂沉降和拱腰水平收斂值大大減小。原爆破開挖方法,上臺階拱頂最大沉降約為40.4 mm,優化后左、右導洞拱頂最大沉降分別約為21.1 mm和26.3 mm,為前者的52.2%和65.1%;原爆破開挖方法,上臺階開挖拱腰水平收斂值約為30.3 mm,優化后約為20.2 mm,為前者的66.7%。

隧道上、下臺階的開挖步距約為36 m,從圖16中可以看出,下臺階開挖對上臺階圍巖穩定有一定的影響。原爆破開挖方法,下臺階開挖造成上臺階拱頂最大沉降增大為47.5 mm,拱腰水平收斂值增大為35.6 mm,增幅分別為17.6%和17.5%;優化后左、右導洞拱頂最大沉降增大為23.2 mm和29.3 mm,拱腰水平收斂值增大為23.1 mm,增幅分別為10.0%,11.4%和14.4%。因此,采用優化爆破開挖方法,下臺階開挖對上臺階圍巖變形影響更小。

(a) 拱頂沉降

(b) 拱腰水平收斂

5 結 論

(1) 針對隧道拱部穿越頁巖時,上下臺階法爆破開挖常出現拱部頁巖的分離、張裂破壞,導致大超挖的問題,提出了上臺階CD開挖方法和爆破優化參數,包括減小周邊孔間距和光爆層厚度、調整掏槽形式、減小最大單孔裝藥量以及采用聚能管與水袋的水介質裝藥結構。

(2) 對于上軟下硬巖體大斷面隧道,上臺階CD開挖方法可減小拱部開挖臨空面和變形;減小周邊孔間距、光爆層厚度,優化周邊孔及內圈孔裝藥結構,可明顯減小圍巖的損傷范圍和深度。采用優化爆破開挖方法,隧道輪廓成型較好,與設計輪廓相吻合,拱部頁巖輪廓的凸凹度大大減小,不規則折線邊長減小了55.6%。

(3) 采用優化爆破開挖方法,拱部頁巖超挖明顯減小,且有效抑制了圍巖變形。表現為:左、右導洞拱頂最大線性超挖分別減小約75.2%和71.5%,拱肩分別減小59.9%和43.1%,斷面超挖面積平均減小約48.2%;左、右導洞拱頂最大沉降分別減小47.8%和34.9%,拱腰水平收斂值減小33.3%;下臺階開挖對上臺階拱頂沉降增幅左、右導洞分別減小7.6%和6.2%,拱腰水平收斂增幅減小3.1%。