射頻加熱技術及其在果蔬干制中的研究應用進展

朱經楠,彭 健 ,辜青青,余元善,吳繼軍,徐玉娟

(1.廣東省農業科學院蠶業與農產品加工研究所,農業農村部功能食品重點實驗室,廣東省農產品加工重點實驗室,廣東廣州 510610;2.江西農業大學農學院,江西南昌 330045)

我國果蔬資源豐富,果蔬產量位居全球第一,果蔬產業已成為我國農業產業的重要組成部分。果蔬加工可有效提高果蔬附加值,減少其在運輸、銷售和食用過程中的損耗,降低環境污染[1]。干制是果蔬加工的主要形式之一,果蔬干制不僅可以有效降低水分與酶活性,抑制微生物的生長,延長果蔬的貯藏期,還能為其增加特殊質地與風味,加大果蔬的綜合利用,有利于果蔬產業的發展[2]。

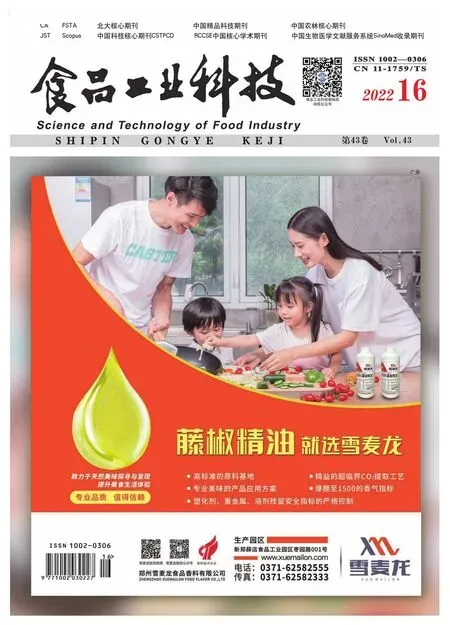

射頻(Radio frequency)作為高頻電磁波的一種,其頻率范圍介于10~300 MHz(圖1),其作用機理是物料置于射頻電磁場中,交變電磁場使物料中的帶電離子不斷碰撞、運動,進而達到物料升溫脫水的效果[3]。為了避免其他通信系統的干擾,目前只允許13.56、27.12 和40.68 MHz 三個射頻頻率分別用于工業、科學研究和醫療,其中27.12 MHz 是最常用的頻率[4]。射頻能量可以深入物料內部,提供體積加熱效應,屬于輻射加熱的一種,顯著區別于內部傳導和表面對流的傳統加熱機制[5]。與微波加熱相比,射頻加熱具有穿透深度大、設備投資小、產品溫度控制更穩定等優點,且在加熱厚物料方面較微波加熱優勢尤為明顯[6]。目前,射頻加熱技術已在烘烤[7]、蒸煮[8]、殺蟲[9-10]、滅菌[11-12]、解凍[13-14]等農產品加工和生產方面得到了產業化應用。本文主要綜述了射頻加熱技術作用機理、特點及其在果蔬干制加工中的應用現狀,歸納了射頻加熱技術在應用過程中存在的問題及可能的解決方案,并對其未來研究方向和前景進行了展望。

圖1 電磁波譜中射頻波段的分布[15]Fig.1 RF allocation in the electromagnetic spectrum[15]

1 射頻加熱技術原理及特點

1.1 射頻加熱原理

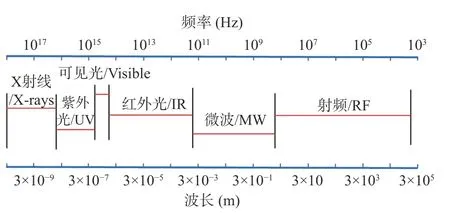

傳統干燥通常依靠傳導或對流的方式將熱能傳遞到物料內部,而射頻干燥則是通過體積加熱的方式,讓電磁波直接與待干物料耦合產生熱量,從而加速水分向外擴散蒸發[16]。當物料放置在電磁場中時,會產生兩種現象:一種是離子遷移,處于射頻電場的物料內部離子會在電場的作用下發生極性持續反轉的現象,進而導致物料內部的離子極性減弱而前后振蕩[17];另一種是偶極子旋轉,如物料中的水分子,試圖使自己與射頻電場達成統一而在體系內不斷旋轉運動(圖2)。射頻系統中物料產熱是由于離子和偶極子的持續高速運動,但一般認為,帶電離子振蕩是主要的發熱機制[15]。

圖2 射頻系統中離子遷移與偶極子旋轉生熱原理示意圖Fig.2 Schematic diagram of ion migration and dipole rotation heat generation in RF system

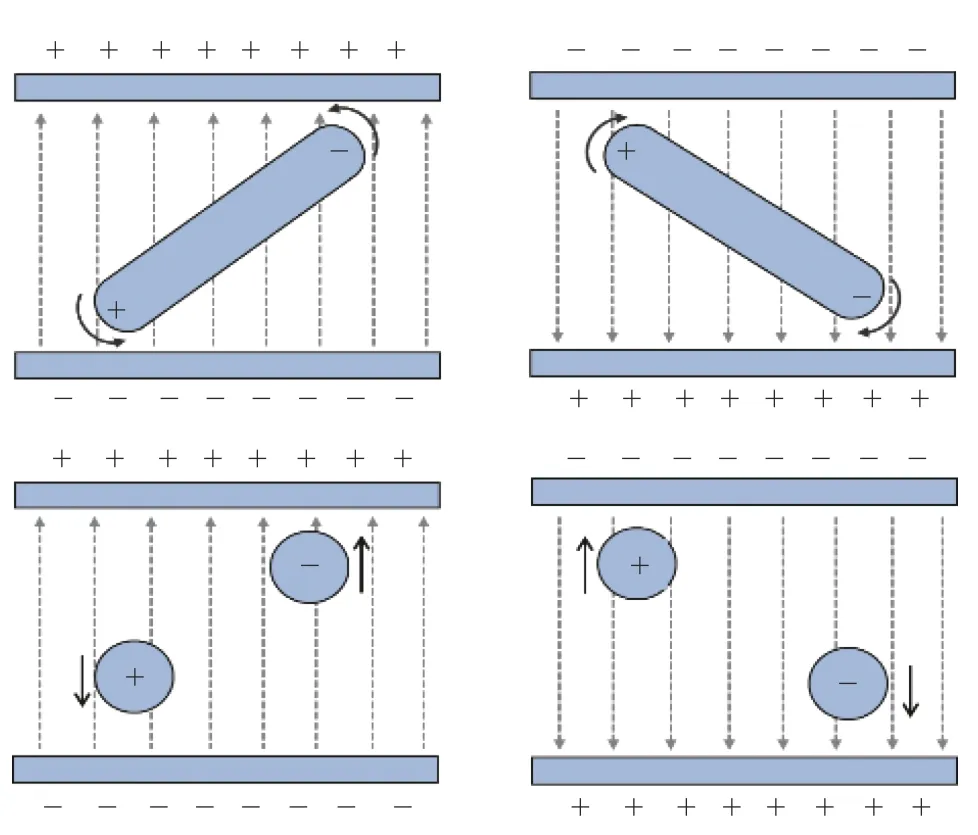

目前,平行極板式射頻加熱系統在農產品加工中的應用較為廣泛(圖3),該加熱系統的工作模式為:通過射頻能量產生的交變電場作用于物料,物料中的離子、水分子等由于電磁場極性的不斷變化而發生變化,致使分子間不斷摩擦進而實現內部產熱。加熱過程中,可通過調控上下兩塊極板的間距,調整射頻加熱系統的電流,極板間距越小,其電流越大,電磁場強度越大,進而調節耦合到物料中的能量,有效控制物料的加熱速率[18]。由于射頻電場場強分布不均勻,因此將物料置于可移動的傳送帶之間,可有效改善過度加熱的現象。

圖3 平行極板式射頻加熱系統示意圖[19]Fig.3 Schematic diagram of parallel plate RF heating system[19]

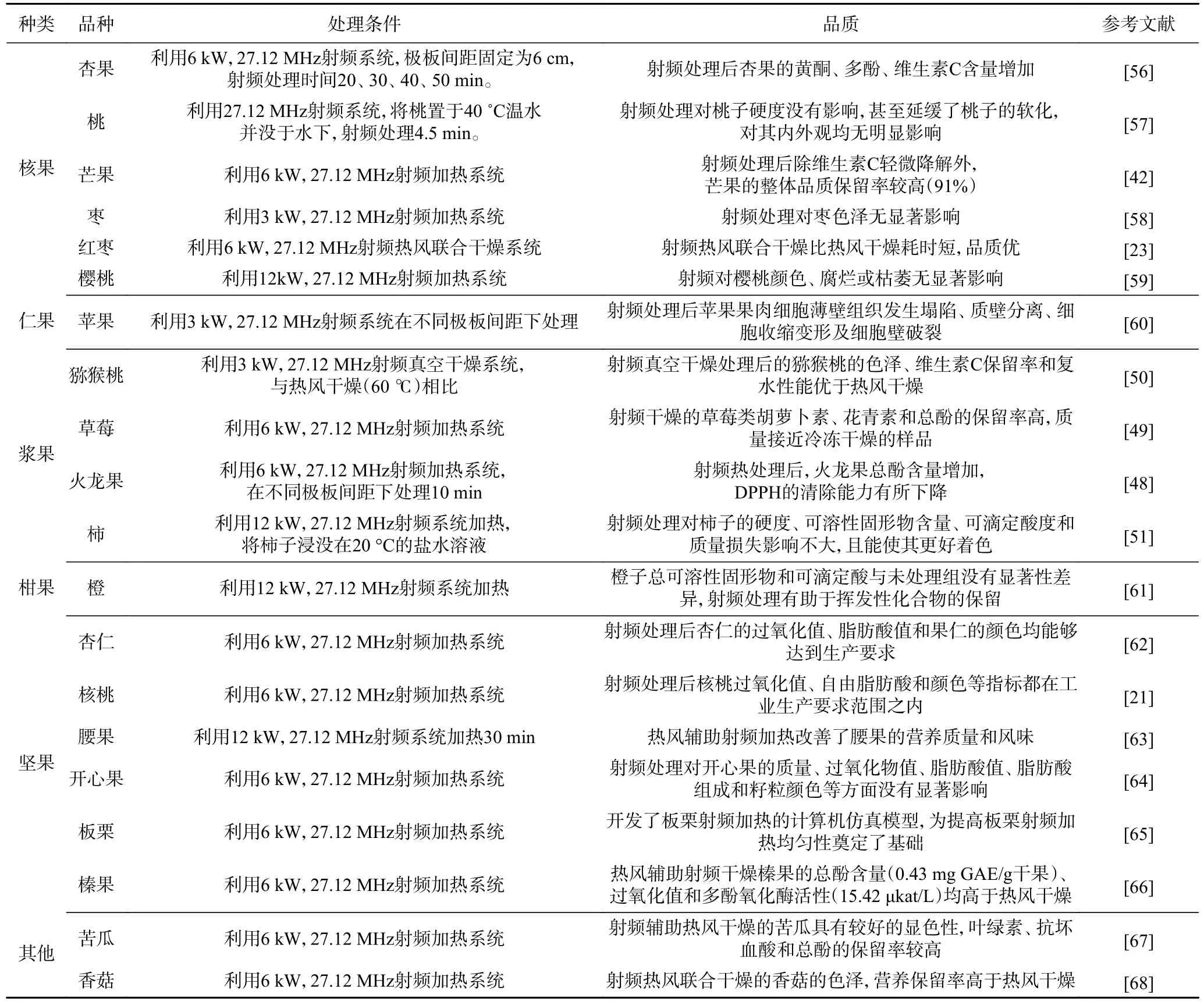

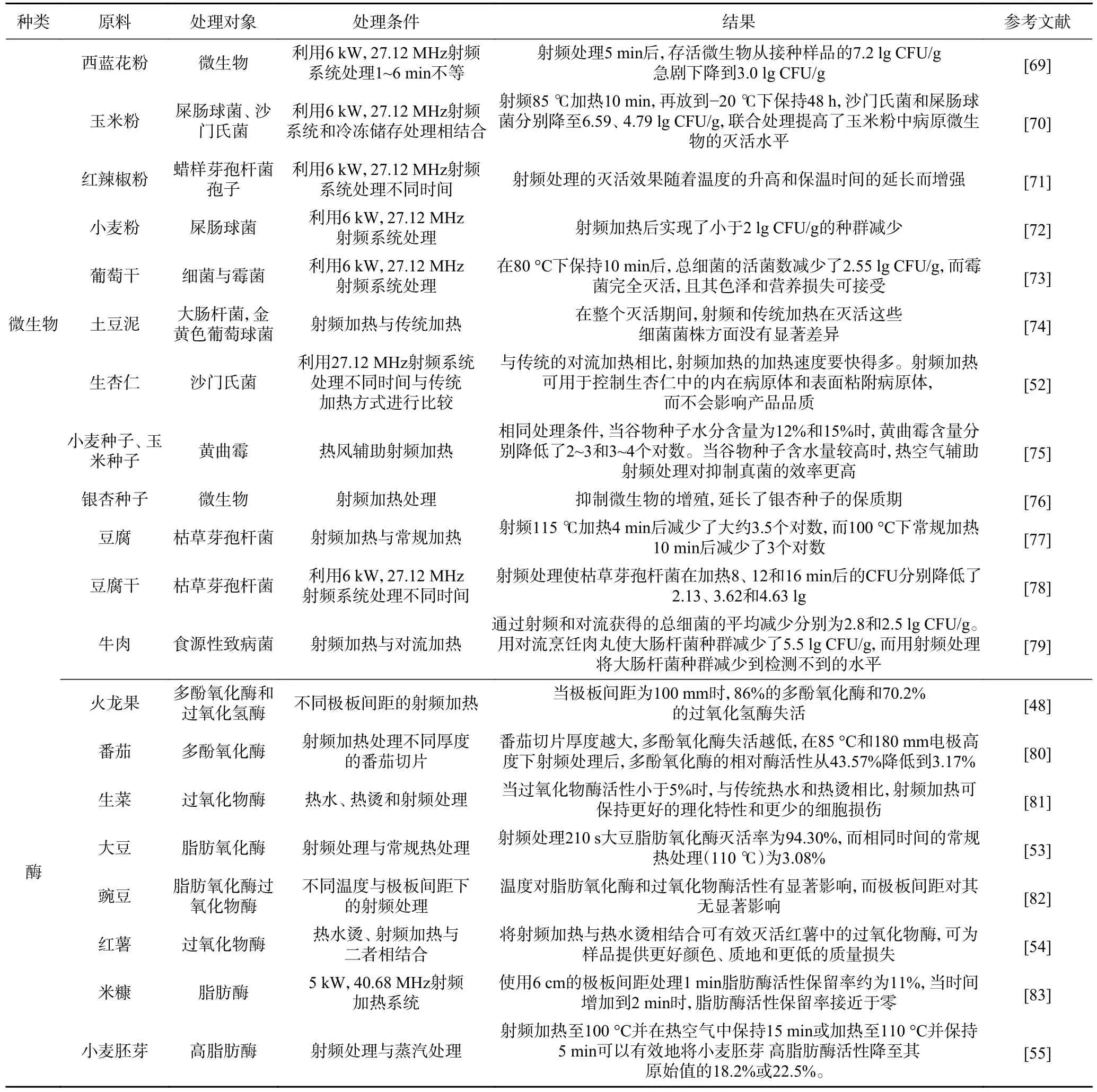

在介電加熱過程中,部分電磁波能量被材料表面阻擋并反射,其余部分被材料吸收并產生加熱效果,并且電磁波能量強度隨著穿透深度的增加而逐漸降低(圖4)。當電磁波能量衰減到其表面值的1/e(e=2.718)時,電磁波通過的材料的距離稱為穿透深度(dp,m),可以通過公式計算[20]。

圖4 射頻波在介電材料中的穿透深度[19]Fig.4 Penetration depth of RF wave in a dielectric material[19]

式中:c 是自由空間中的光速(3×108m/s);f 是頻率(Hz);ε′′是 介電損耗因子;ε′是介電常數。加熱過程干燥物料鋪料或切片厚度控制可以用穿透深度來簡要判斷,確保加熱過程中的加熱效率及溫度均勻性[3]。

1.2 射頻加熱特點

射頻加熱技術是在物料內以分子間不斷摩擦的方式產生熱量,顯著區別于傳統對流干燥由表及里的傳熱機制。射頻場中電磁能與物料之間的直接相互作用選擇性強,可以顯著縮短物料達到所需溫度的時間,可抑制細菌生長,改善感官品質和營養品質。此外,射頻加熱在熱加工中的另一個潛在優勢是節能。關于射頻加熱特點主要綜述如下:

1.2.1 加熱速度快 與傳統干燥技術相比,射頻干燥的能量轉化效率高,具有用時短品質優,加熱速度快等特點。張波[21]研究了不同干燥方法對帶殼核桃干燥特性的影響,結果表明,帶殼核桃射頻干燥用時最短為138 min,其次是真空干燥用時185 min 和熱風干燥用時300 min。Wang 等[22]發現夏威夷堅果射頻-熱風組合干燥耗時較單一熱風干燥減少50%以上,且產品綜合品質更優。張麗[23]發現射頻-熱風聯合干燥紅棗所需時間僅為熱風干燥的33%,可有效提高生產效率,降低能耗。上述研究表明,射頻加熱加快物料干燥速率上優勢顯著,但是加熱過程中容易出現焦糊現象,即加熱不均勻,這在很大程度上制約了其在果蔬干燥加工中的應用。因此,如何改善射頻加熱均勻性成為了射頻干燥設備設計的難點之一。

1.2.2 穿透深度大 電磁波的穿透深度與波長成正比,射頻波長是微波波長的20~200 倍,因此射頻加熱可以更深的穿透至物料內部[15]。Ling 等[24]研究表明,在60 °C 下,頻率為915 MHz 時,桃子的穿透深度為24 mm,而頻率為27 MHz 時,其穿透深度上升至67 mm。李瑞[18]發現溫度為20 °C 時,使用微波加熱巴旦木的穿透深度為90 mm,而射頻加熱處理的穿透深度增可達1870 mm。因此,在加熱大塊較厚物料時,射頻加熱具有明顯優于微波的穿透深度,甚至對于已包裝的食品材料,射頻加熱依然有著明顯的優勢。

1.2.3 選擇性加熱 物料介電特性是決定射頻加熱升溫速率的最重要因素之一,射頻加熱過程中不同物料因介電特性差異導致升溫速率差異顯著。基于此特性,射頻常運用于農產品殺蟲,Tiwari 等[25]研究了射頻加熱對柿子中的墨西哥果蠅的影響,結果表明,選取合適的射頻加熱條件可達到殺死果蠅而對柿子質量品質沒有顯著影響的效果;lkediala 等[26]發現射頻加熱5 min 可以有效殺滅核桃中的第五齡臍橙蠕蟲,而不影響核桃的感官和營養品質。因此,將射頻加熱技術應用于農產品干制時,需對該物料進行介電特性的系統性測定,以有效使用射頻加熱,篩選物料,提高加熱效率。

2 影響果蔬射頻加熱的因素

2.1 果蔬介電特性

果蔬是介于導體和絕緣體之間的電介物質,其介電特性會在外電場的作用下表現出來[27]。物料在射頻電場中既可以儲存電能,也可以耗散電能[28],這種描述物料與電磁場之間相互作用的能力被定義為介電特性(DPs)[29]。物料的介電特性主要包括磁導率和介電常數。一般物料的磁導率通常被認為接近真空磁導率,因此對介電加熱沒有影響,故介電常數在介質加熱中起著重要的作用[30]。介電常數通常稱為相對介電常數ε',可表示為:ε=ε'-jε'',式中ε'代表物料在電場中儲存能量的能力;ε''是相對介電損耗因子,代表物料在電場中耗散能量的能力,通常導致熱量的產生[31]。

果蔬在射頻電場中的電場分布主要是由自身的介電特性所決定的,所以果蔬的介電特性在射頻加熱過程中起著重要的作用。在常見果蔬的介電特性研究中,物料的介電常數和損耗因子均隨溫度升高而增大,如蘋果[32]、獼猴桃[33-34]、香蕉[35]和土豆[36],這是因為環境溫度會改變物料中離子和分子的運動[37]。周敏姑等[38]研究了蘋果介電常數和損耗因子在不同溫度和頻率條件下的變化,以期通過燙漂改變蘋果介電特性而更適應射頻干燥;也有研究表明水中加入食鹽可以克服水果和水的射頻加熱差異,但是加鹽量取決于水果的介電特性[26]。Birla 等[39]以多種水果為原料,探討了介電特性對射頻加熱的影響,結果顯示蘋果、去皮橙子和柚子受熱部分主要在內核,而整個橙子和鱷梨在表面受熱較為集中,這是因為不同水果或同一水果的果皮與果肉有著不同的介電特性,進而導致其不同部位加熱速度不均。介電特性的測定,可為計算機模擬射頻加熱、過程優化和系統設計提供基礎數據,不僅對提高果蔬干制速率、均勻性具有重要意義,對射頻加熱設備射頻場的設計也具有重要指導意義。后續,在進行射頻設備設計時,可針對不同種類物料的介電特性,設計個性化的射頻發射場,達到不同物料射頻干燥的精準控制。

2.2 果蔬切片厚度

切片厚度同樣是影響果蔬射頻干燥的重要因素,如前1.1 所述,當物料切片厚度超過射頻的穿透深度時,射頻加熱的效率就會顯著降低,而適當增加物料切片厚度,干燥速率不僅不會因厚度的增加而降低,且可能會加快樣品升溫速率、增加樣品干燥的均勻性。Hou 等[40]研究了切片厚度對獼猴桃射頻真空干燥特性的影響,發現樣品升溫速率和干燥溫度隨厚度的增加而增加,這是因為樣品厚度的增加,導致頂部電極和樣品上表面間的距離縮短,造成電場強度的增加,進而增加樣品升溫速率、提高干燥溫度[41]。Zhang 等[42]研究了切片厚度(3.5、4.5 和5.5 cm)對芒果片熱風輔助射頻干燥特性的影響,結果表明同一極板間距下,樣品厚度越大,加熱速度越快且加熱均勻性越好。上述研究充分證明射頻加熱在處理較厚的樣品時具有高效干燥的優勢,但是射頻加熱同樣具有一定的穿透深度,可用來控制樣品的切片厚度,以保證加熱過程中干燥效率及溫度均勻性。

2.3 環境真空度

在射頻真空干燥過程中,真空度的增加會使干燥樣品內外壓力差增加,從而提高水分擴散速率。然而,在射頻加熱過程中的真空度也存在閾值,真空度過低可能會引起一些如電弧放電和輝光放電等潛在的技術問題,導致樣品局部過熱和焦糊[43]。Hou 等[40]測定不同真空度(0.01、0.02、0.03 和0.04 MPa)對獼猴桃射頻真空加熱干燥特性的影響,發現0.04 MPa真空壓力下的射頻真空干燥時間為310 min,當真空壓力為0.01 MPa 時,干燥時間降至160 min,同時也出現了電弧放電現象。這種隨著真空度的降低,干燥速率提升在一些其他果蔬的微波真空干燥中也有發生,例如蘋果[44]、藍莓[45]等。針對射頻真空干燥過程中環境真空度的選擇,還需要通過具體的數據支撐來進行科學的選擇。

2.4 極板間距

對于固定功率射頻加熱系統而言,極板間距的大小決定了射頻電磁場強度,場強越大,引起場內物料離子振蕩越強烈,產生熱量越多。樊榮[46]發現不同極板間距對于葡萄干的升溫速率有顯著影響,當極板間距分別為160 和180 mm 時,射頻加熱相同時間,葡萄干溫度可分別達到80 和53 ℃。謝雨岑[47]研究了極板間距對玉米干燥的影響,結果表明,在玉米初始含水量一定的情況下,極板間距越小,干燥速率越快,但玉米品質有所下降。Shen 等[48]研究了火龍果在不同極板間距下的射頻加熱性能,結果顯示極板間距越小,干燥速率越快,但加熱越不均勻。總而言之,較小的極板間距會導致較高的射頻加熱干燥速率,但也會導致加熱不均勻,在樣品的角落和邊緣會出現失控加熱,進而影響樣品品質[40]。

3 射頻加熱技術在果蔬干制、控制微生物和酶活中的應用

射頻加熱技術使物料中離子相互作用在物料內部進行產熱,導致物料的快速升溫,不僅可以進行物料的干燥,還兼具抑制微生物和滅酶作用。近年來,研究人員對射頻技術在果蔬干制、微生物控制及滅酶等方面已開展諸多研究。

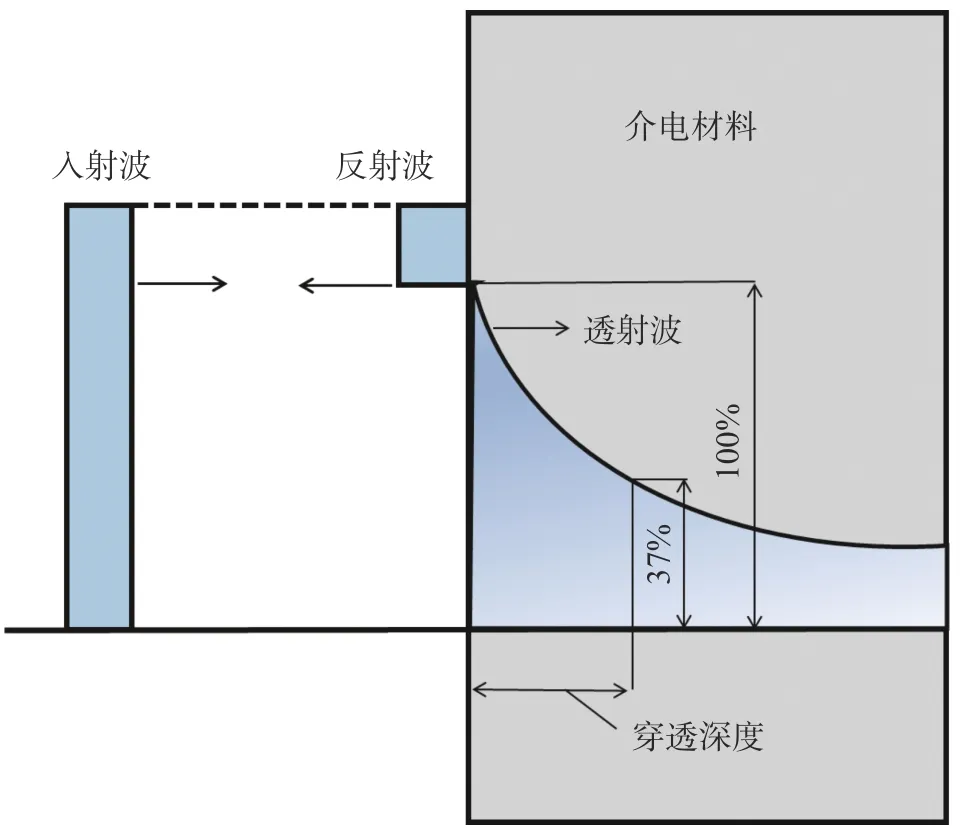

射頻加熱技術在果蔬干制的研究中已有廣泛應用,并取得了較好的成果(表1),主要體現在干燥效率的提高和樣品營養功效成分的保留方面。Jiang等[49]研究了四種不同干燥方法對草莓干燥特性的影響。結果表明,射頻干燥草莓的干燥時間為55 min,僅為冷凍干燥所需時間的1/24,此優勢在紅棗[23]、芒果[42]、核桃[21]等射頻干燥中也均有體現。關于果蔬感官特性與營養成分保留方面,周旭[50]研究了射頻真空干燥處理后的獼猴桃的色澤、維生素C 保留率和復水比,發現明顯優于熱風干燥;Monzon 等[51]研究發現射頻處理對柿子的硬度、可溶性固形物含量、可滴定酸和質量損失無顯著影響,但能改善果皮顏色。

表1 射頻加熱技術在果蔬干制中的應用Table 1 Application of radio frequency heating technology in fruit and vegetable drying

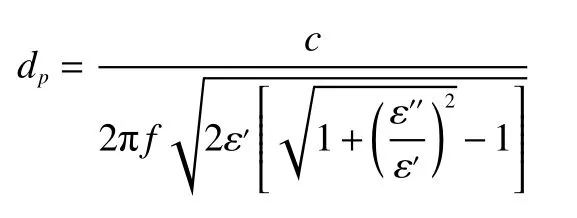

熱處理是殺滅微生物和酶的一種常見的重要方法,保證產品在保質期內的品質安全。表2 整理了射頻加熱技術在微生物控制和滅酶方面的應用,研究表明射頻加熱技術與傳統方法相比有顯著優勢,主要體現在可在短時間內達到與傳統加熱相同的殺菌和滅酶效果,更好的保持產品品質。Jeong 等[52]比較了射頻加熱與傳統加熱技術對生杏仁中沙門氏菌的影響,發現射頻加熱可在更短的時間內達到目標菌落數,且對樣品品質影響較小。Jiang 等[53]發現使用射頻處理210 s 大豆的脂肪氧化酶滅活率為94.30%,而相同時間的常規熱處理(110 ℃)僅為3.08%。在射頻滅酶時,快速的升溫很有可能會對產品的色澤和質構等品質特性造成破壞,所以采用射頻加熱技術與傳統技術相結合的方法能更好地保持產品的品質[54-55]。聯合滅酶技術的應用不僅可以克服單一方法的劣勢,更能提高處理效率,優化品質,節約能源。但從工業應用的角度而言,基于射頻加熱聯合技術的微生物控制與滅酶仍有很長的路要走,如何在控制成本的情況下,提高工業應用的靈敏度和選擇性是當前需要解決的重點和難點。

表2 射頻加熱技術在微生物控制和滅酶方面的應用Table 2 Application of radio frequency heating technology in microorganism control and enzyme deactivation

4 提高果蔬射頻加熱均勻性的方法

射頻加熱雖比傳統加熱和微波加熱溫度分布更為均勻,但其加熱過程中仍然會出現尖角效應與熱偏移,導致物料加熱不均勻[84]。通常采用加熱均勻性指數(λ )進行評價,其定義為處理過程中樣品溫度的標準偏差與平均樣品溫度的升高之比,可以通過以下公式計算[85]:

式中:μ0和μ(℃)是物料的初始和最終平均溫度;σ0和σ分別是物料溫度的初始和最終標準偏差。加熱均勻性指數(λ )是反應溫度變化的參數,其值越小,加熱均勻性越好。在理想條件下,λ 等于0,這表示整個體積上每個點的樣品溫度都相同[4]。

已有諸多研究證實農產品射頻加熱的不均勻性,在實際應用過程中,加熱不均勻是影響其商業應用的主要障礙之一。許多因素對射頻加熱均勻性有重要影響,包括:物理特性、介電特性、熱特性、介質所處位置、介質的化學特性以及射頻系統的工程設計等[86]。為提高果蔬及其制品的射頻加熱均勻性,主要可采取四種有效措施。其一:減小果蔬與周圍介質的介電特性差異,Huang 等[87]研究了不同聚苯乙烯容器對不同含水量大豆的射頻加熱均勻性的影響,結果表明:隨聚苯乙烯容器壁厚的增加,可以有效地改善射頻加熱均勻性,使用8 cm 的容器厚度和8 cm的轉角半徑可為大豆提供最佳的加熱均勻性;Damla等[88]研究了不同介質對于玉米粉射頻加熱均勻性的影響,結果顯示浸在大豆油的玉米粉的加熱均勻性優于直接暴露在空氣中的。其二:改變果蔬在電磁場中的位置進而改變內部電磁場分布,Birla 等[89]將水果浸泡在水中,并在射頻加熱過程中不斷攪動和旋轉,不斷改變水果在電磁場中的位置,因而提高了水果的加熱均勻性。其三:將物料預熱之后再使用射頻加熱來改善物料干燥過程中的加熱均勻性。Sosa-Morales等[90]以芒果為原料研究了水輔助射頻加熱對于加熱過程的影響,發現對芒果進行水預熱可減少射頻加熱時間并改善射頻加熱均勻性。Birla 等[61]采取熱風輔助射頻干燥的方法,改善了干燥過程中橙子的加熱均勻性,并減少了橙子的品質損失。這是因為射頻加熱是從物料內部開始產熱,表面升溫速率小于內部,水預熱可以緩解這一部分的溫度差異,因而改善了加熱均勻性[25]。上述改善射頻加熱均勻性的方法在小麥粉[91]、花生醬[92]、碾米[9]、玉米種子[93]等農產品中也有報道。其四:利用計算機模擬來優化射頻加熱均勻性,在模擬過程中輸入特定參數,如電極電壓、介電特性、熱特性等,后續可通過軟件進行分析而計算出其加熱均勻性,Tiwari 等[41]的模擬仿真結果表明,立方體比球體更適合射頻加熱,因為立方體提供了更均勻的加熱。計算機模擬有助于理解射頻加熱機理、優化參數、并為特定物料設計合適的射頻處理條件。綜上,目前針對射頻加熱不均勻的問題,已提出了多種有效的解決方法,但上述解決方法均需建立在對物料介電特性等基礎數據具有系統性深入研究的基礎之上。相信,隨著研究的不斷深入,射頻加熱均勻性的問題會得到有效解決,射頻加熱技術的應用前景也將更為廣闊。

5 結語

射頻加熱技術作為一種新型的加熱技術,由于其具有加熱速度快、穿透深度大和能耗小效率高等優點在果蔬干制加工中已開展了廣泛的應用研究。射頻加熱技術不僅可以有效的殺滅農產品中的蟲害、控制微生物的生長和抑制產品中酶活性,還可以在保持產品品質的同時對農產品進行脫水干制。因不同原料本身特性差異,采用射頻干制的效果也不盡相同,所以在采用射頻干燥時,仍需根據原料水分含量、介電特性及熱特性等來選擇合適的射頻處理條件,以達到最佳的干制效果。根據目前已有研究可知,射頻加熱技術在果蔬干制加工中具有良好的應用潛力,同時也存在亟待解決的問題,未來射頻加熱技術的研究應重點關注以下幾個方面:a.發揮射頻加熱技術的最大優勢,在干燥物料的同時結合殺蟲、滅菌等特點做到一舉多得的效果;b.拓展射頻加熱技術與傳統技術的聯合應用,聯合干燥具有較高的能源效率和產品質量、經濟可行,可從干燥速率、產品質量、能耗和食品安全等方面對射頻聯合技術進行研究以及優化;c.深入研究待干燥物料在不同溫度、水分、頻率下的介電特性變化規律,這一基礎數據對于射頻加熱至關重要;d.加強冷凍、燙漂、鹽漬、超聲波和脈沖電場等預處理與射頻的聯合使用,以提升干制最終產品的外觀與營養品質,并改善干制過程傳熱、傳質效率;e.采用計算機模擬技術已成功提出了一些提高射頻加熱均勻性的方法策略,仍需更確切地了解射頻加熱過程,進一步研究物料形狀、位置等對于射頻加熱過程的影響,改善射頻中電磁場均勻程度,不斷優化設備性能。