飛秒激光誘導納米金剛石薄膜表面周期性結構的摩擦學性能研究*

崔雨瀟,馬家豪,閻 兵,戚厚軍,蔡玉俊

(天津職業技術師范大學 機械工程學院, 天津 300222)

難加工材料已經越來越廣泛地應用于現代工業之中,其對刀具的性能提出了更高的要求[1-2]。刀具上的硬質薄膜成為提高刀具切削性能的重要方法。基于化學氣相沉積法制備的納米金剛石(nano-crystalline diamond, NCD)薄膜具有優秀的力學、摩擦學、熱學特性以及化學穩定性,因此非常適合應用在切削刀具上[3-4]。除施加硬質薄膜外,刀具表面織構的應用也能有效提升刀具表面的摩擦性能和切削性能[5-7]。表面織構在摩擦過程中可以提供容屑空間,改善潤滑條件,并且能夠進一步提升對磨表面的承載能力。上述2種方法已廣泛見諸報道。將2種方法結合,可望獲得兩者的協同效應,并進一步改善刀具表面的摩擦學性能。

另一方面,激光誘導周期性表面結構(laser-induced periodic surface structures, LIPSS)可以通過激光輻照直接獲得,無需光刻、反應離子刻蝕(reactive ion etching, RIE)等其他干刻蝕工藝所涉及的昂貴設備,具有工藝簡單,成本低廉的優點,因此在表面織構的眾多制備工藝中獲得了格外的重視。LIPSS的周期微結構的尺寸與激光的波長、偏振狀態、能量密度和脈沖數量等參數密切相關[8-9]。由于LIPSS展現出的上述優越特性,研究人員開始對其在摩擦學領域的應用產生興趣[10-11]。BONSE等[12-13]在鋼和鈦表面制備了質地均勻的LIPSS表面,對其進行油潤滑條件下的摩擦學測試,并獲得了改善的摩擦學性能。該研究顯示出LIPSS表面在摩擦學領域重大的應用潛力。然而,目前LIPSS表面的摩擦學研究還非常不足,針對NCD薄膜進行的LIPSS表面的摩擦學性能研究的報道更為罕見。

因此,基于飛秒激光輻照工藝,通過改變激光掃描間隔,在NCD薄膜上制備出2種LIPSS表面,即連續分布的LIPSS表面(continuously distributed LIPSS, CDL)和均勻間隔的LIPSS帶狀表面(evenly spaced LIPSS stripes, ESLS)。隨后針對制備的2種LIPSS表面開展球盤式往復摩擦試驗來研究其摩擦學性能,并對LIPSS表面的摩擦行為機理進行進一步探討。

1 試驗材料與方法

1.1 NCD薄膜表面LIPSS結構的制備

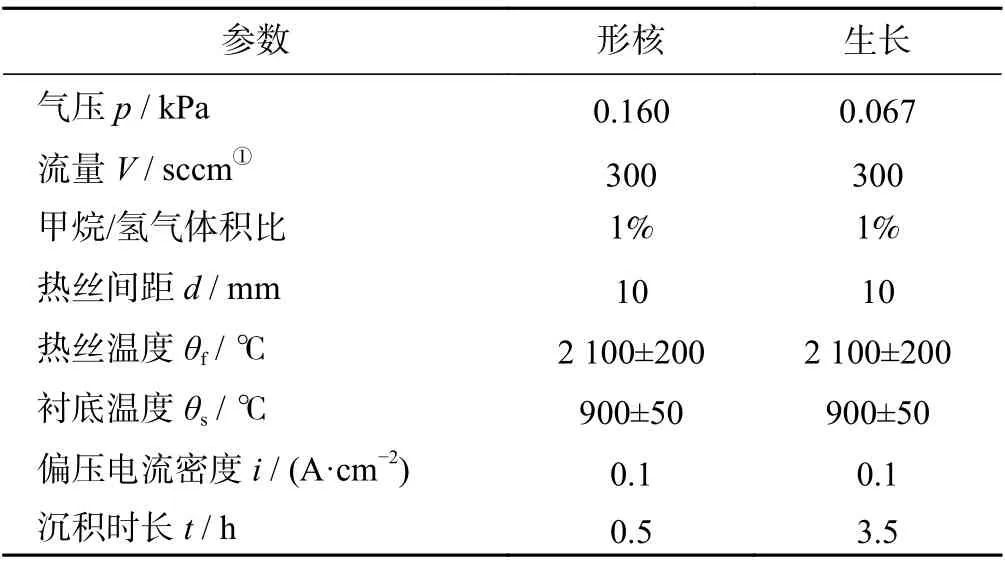

利用自制的熱絲化學氣相沉積(hot-filament chemical vapor deposition, HFCVD)設備,以氮化硅陶瓷(15 mm×15 mm×3 mm)為襯底,進行NCD薄膜的制備。首先對氮化硅襯底進行沉積前的預處理,將其浸入用粒徑0.5 μm的金剛石微粉與甘油按照質量比1∶1配制的懸濁液中,超聲處理3 min,之后將襯底分別浸入去離子水和丙酮中進行超聲清洗,以去除襯底表面殘留的甘油和金剛石微粉。預處理完畢后,將氮化硅襯底置于熱絲化學氣相沉積設備腔室中進行NCD薄膜沉積,6根直徑0.5 mm的鉭絲作為熱絲提供HFCVD反應所需的活化能,HFCVD反應氣體為氫氣和甲烷。反應包括NCD的形核和生長2個階段,沉積工藝參數如表1所示。

表1 NCD薄膜沉積工藝參數Tab.1 Deposition parameters of NCD films

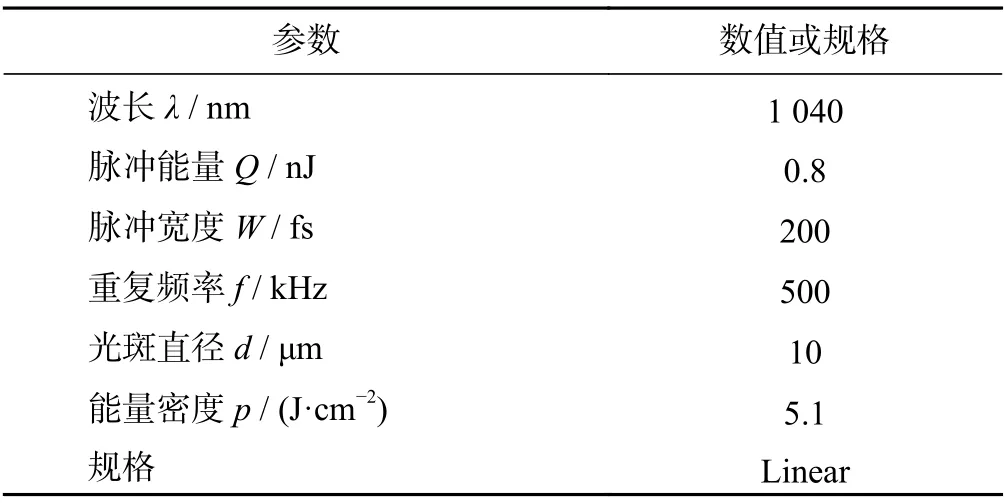

NCD薄膜生長完成后,在其表面施加飛秒激光輻照工藝以制備LIPSS。本研究采用摻鐿光子晶體光纖飛秒激光輻照NCD薄膜表面,工藝參數如表2所示。NCD薄膜試樣被放置于三坐標移動平臺上,激光光束垂直輻照在NCD試樣表面。飛秒激光掃描速度為1.0 mm/s,NCD薄膜表面單位面積接受的有效脈沖數量為5 000,激光能量密度為5.1 J/cm2。本研究所施加的激光輻照工藝掃描產生的LIPSS條紋寬度為2.4 μm,激光掃描間隔距離設置為2.0 μm和5.0 μm,最終獲得2種LIPSS表面,即CDL表面和ESLS表面,激光輻照面積為3 mm×3 mm,掃描路徑如圖1所示。

圖1 飛秒激光輻照工藝流程圖Fig.1 Scheme of fs laser irradiation on NCD films

表2 飛秒激光輻照工藝參數Tab.2 Laser specifications used for fs laser irradiation

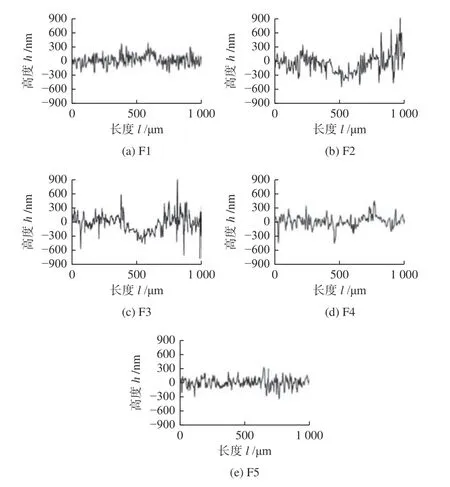

用JEOL JSM-15066掃描電子顯微鏡(scanning electron microscope, SEM)對制備的LIPSS表面進行形貌觀察,用Thermo-Fisher DXRTM拉曼光譜儀對LIPSS表面進行物相和化學成分分析。用KLAD-500接觸式表面輪廓儀對原始NCD和LIPSS表面進行粗糙度測量,測量長度為2.0 mm。為探究LIPSS紋理方向對試樣表面粗糙度的影響,表面輪廓儀的探針選取平行于和垂直于LIPSS紋理2種方向,試樣的細節如表3所示。為降低測量誤差,每種試樣均測量3次。

1.2 摩擦試驗

用Bruker UMT Tribolab摩擦磨損試驗機在大氣室溫條件下對制備的LIPSS表面進行球盤往復式摩擦試驗。摩擦試驗所采用的對磨試樣為直徑4.0 mm的ZrO2陶瓷球,往復運動的行程為0.5 mm,頻率為20 Hz,摩擦載荷為10 N,摩擦循環次數為12 000。為了研究摩擦相對運動的方向對LIPSS表面摩擦性能的影響,摩擦運動方向設置為平行于和垂直于LIPSS紋理2種方向。此外,摩擦試驗中還引入了未經處理過的NCD薄膜進行相同條件的對照摩擦試驗。摩擦試驗測試的LIPSS及NCD試樣細節如表3所示。摩擦試驗過程中,摩擦系數曲線由摩擦磨損試驗機自動記錄。摩擦試驗后,用SEM、能譜儀(energy dispersive X-ray detector,EDX)和Bruker Contour X-100白光干涉儀表征分析試樣表面的磨痕,其中,白光干涉儀的測量尺寸范圍為1.0 mm×1.0 mm。此外,為消除誤差,確保試驗數據的可重復性,每種LIPSS試樣的摩擦試驗均重復3次,結果取平均值。

2 試驗結果與討論

2.1 LIPSS表面的表征分析

原始NCD薄膜試樣和經過飛秒激光輻照的NCD試樣的表面形貌如圖2所示。圖2a顯示常規的NCD薄膜試樣表面由納米金剛石晶粒團簇組成,其形貌類似細沙堆積。該形貌表明NCD薄膜在沉積生長過程中存在大量的二次形核現象。當施加飛秒激光輻照后,NCD薄膜表面出現了條紋狀的LIPSS紋理(圖2b和圖2c),其條紋的方向與激光的掃描方向平行。對LIPSS微結構進一步放大后(圖2b~圖2c中的內附圖為 LIPSS 高倍放大形貌),可測得LIPSS微結構的周期尺寸為90~110 nm。由于其周期尺寸遠低于激光的波長,該種LIPSS被稱作高空間頻率LIPSS (high spatial frequency LIPSS, HSFL)[14-15]。截至目前,研究人員提出了多種HSFL的形成機理,但是其確切形成的起源尚不明確[16-19]。此外,對比圖2b和圖2c可以很容易發現,由于激光掃描間隔的不同,形成的CDL表面和ESLS表面具有明顯的區別,其中CDL表面的LIPSS條紋均勻地分布于整個NCD薄膜之上,而ESLS表面形成了寬度為2.4 μm的LIPSS,每條LIPSS寬帶之間間隔為5.0 μm。

采用表面輪廓儀對原始NCD薄膜、CDL表面和ESLS表面進行粗糙度測量,表3所示樣品F1、F2、F3、F4和F5的表面粗糙度Ra分別為(73.2±2.8),(74.3±2.4),(75.7±2.5),(77.6±3.1)和(73.1±2.7) nm。由此可見,激光輻照生成的LIPSS結構以及LIPSS的紋理方向對于NCD薄膜的表面粗糙度并無明顯影響。

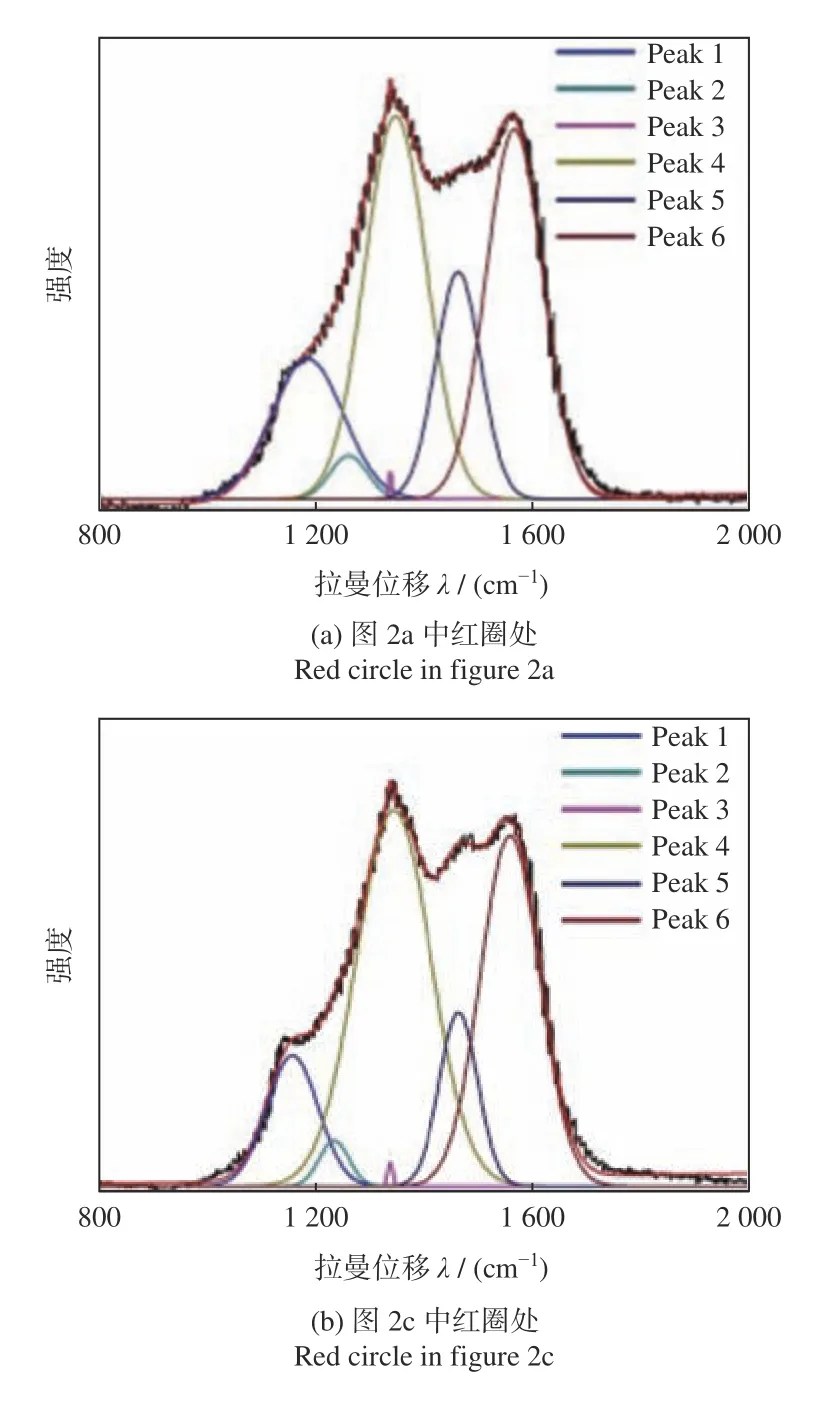

采用顯微拉曼光譜對原始NCD和LIPSS試樣的物相及成分進行分析。拉曼光譜采用波長為632.8 nm的Ar+激光進行激發,其檢測位置在圖2中紅色圈出。為進一步研究激光輻照前后NCD表面物相及成分變化,對拉曼光譜進行高斯分峰擬合處理,結果見圖3。

圖3 制備試樣的拉曼光譜Fig.3 Micro-Raman spectra of as-fabricated

表4依據現有資料列出了其中各個譜帶的對應物相或成分[20-23]。非晶碳峰(D mode)與石墨峰(G mode)相對強度的比值ID/IG常常用于表征金剛石等碳材料的結構無序程度[24]。金剛石薄膜內的TPA成分通常與氫原子密切相關,ITPA/IG(1 150 cm-1附近的TPA峰與石墨峰相對強度的比值)反映了薄膜內TPA,也即氫原子的相對含量;NCD膜內多晶金剛石相的含量計算公式為Cd=100Id/(Id+∑Ij/233),其中Id表示多晶金剛石特征峰相對強度,Ij表示所有非金剛石相峰相對強度[23]。由表4可知:經過飛秒激光輻照后,ID/IG增大,說明NCD薄膜表面的非金剛石碳團簇數量增多或尺寸變大;ITPA/IG在激光輻照后下降,表明膜內TPA含量減少,多晶金剛石相的含量則在激光輻照后有所上升。而另一方面,多晶金剛石特征峰的半高寬(full width half maximum, FWHM)增大,說明金剛石的結晶度下降。造成飛秒激光輻照NCD薄膜拉曼光譜變化的原因如下:NCD薄膜表面部分碳原子吸收飛秒激光能量后被加熱并等離子化去除,形成LIPSS微結構;在這一過程中,被去除的碳原子會將熱量傳遞至周圍相鄰的sp3和sp2碳原子,導致金剛石相結晶度出現一定程度的下降,以及非金剛石碳團簇數量增多或尺寸變大;此外,碳原子吸收熱量被等離子化的高溫將導致周圍臨近的氫原子的解吸附效應增大,使TPA發生分解,從而使TPA相對含量降低,同時造成金剛石含量升高。但是總體而言,經過飛秒激光輻照前后的NCD薄膜試樣的拉曼光譜差別不大,其表面質量并無明顯變化。

表4 NCD試樣拉曼光譜參數[20-23]Tab.4 Raman parameters for NCD specimens [20-23]

2.2 LIPSS表面的摩擦學性能分析

每種試樣的摩擦系數曲線和磨損都顯示了良好的可重復性,圖4為其典型的磨損表面和EDX分析。由圖4a可知:對于F1樣品,即未經處理的NCD薄膜而言,其NCD團簇被嚴重磨損,形成了不連續的平坦區域。這些不連續的平坦區域被認為在摩擦過程中與ZrO2陶瓷球發生了直接接觸。圖4a中的EDX分析顯示,在這些平坦區域上檢測到C、O和Zr等元素的存在。圖4b和圖4c分別為CDL表面在摩擦方向平行于和垂直于LIPSS紋理時的磨損形貌。從圖4b、圖4c中可以發現:無論哪種摩擦方向都會產生大量的磨屑,這些磨屑覆蓋在LIPSS表面,使得僅有少量的LIPSS條紋可見,并且表面磨損嚴重。另一方面,當摩擦方向與LIPSS紋理平行時,磨損表面上能夠觀測到的磨屑大多為細磨屑,而當摩擦方向與LIPSS紋理垂直時,在細磨屑之外還能夠檢測到相當數量的尺寸在100~200 nm的粗磨屑。EDX顯示,在磨損的LIPSS條紋上僅能檢測到C元素,而在磨屑表面能夠檢測出C、O和Zr元素。ESLS表面在摩擦方向平行和垂直于LIPSS紋理時的磨損表面形貌如圖4d和圖4e所示,其ESLS表面的LIPSS紋理磨損形貌與CDL表面的非常類似。此外,ESLS的LIPSS紋理之間的原始NCD寬帶出現了明顯的拋光效應,其紋理的磨損相較于NCD寬帶的磨損明顯更劇烈。不僅如此,EDX分析顯示,ESLS表面的LIPSS紋理磨損面和NCD寬帶磨損面上僅能檢測出C元素。

圖4 制備試樣的磨損表面及能譜分析Fig.4 Worn surfaces and local EDX analysis of specimens

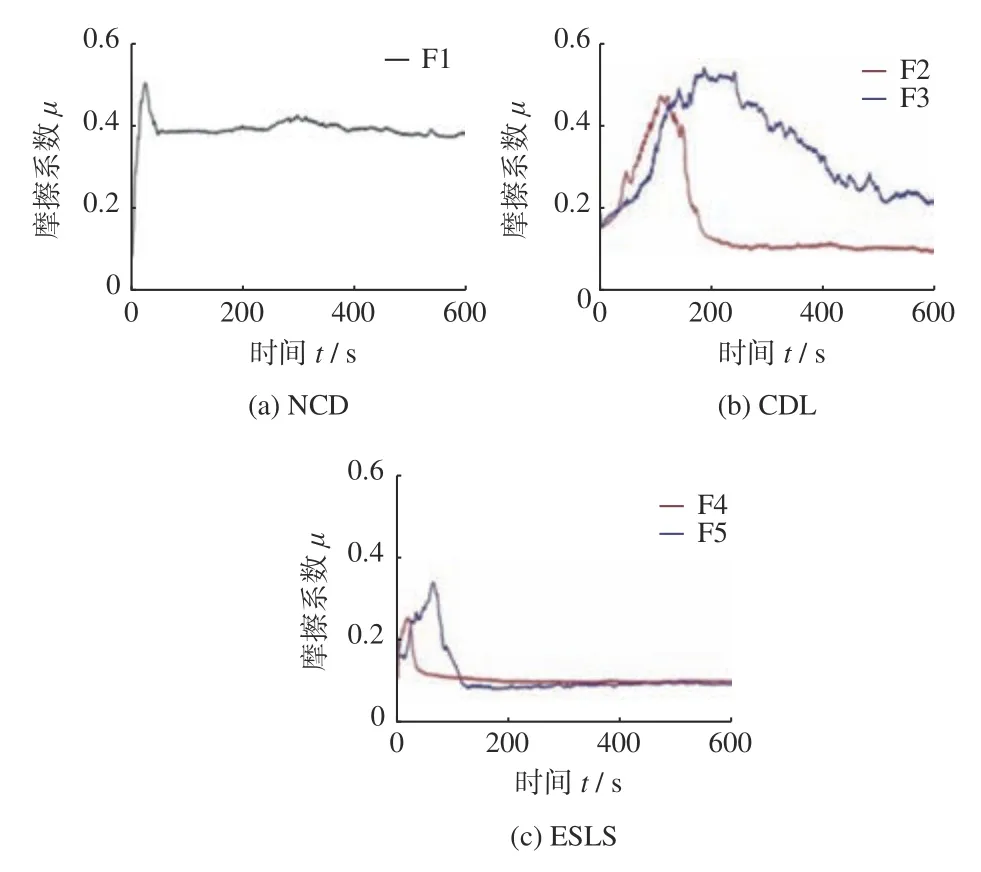

圖5為各試樣的摩擦系數曲線。原始NCD薄膜(圖5a)在摩擦初始階段出現短暫的摩擦系數高峰,隨后進入平穩階段,摩擦系數穩定在0.4左右。圖5b和圖5c為CDL表面和ESLS表面的摩擦系數曲線,總體而言,CDL表面能夠明顯降低NCD薄膜的摩擦系數。對于CDL表面而言,摩擦方向對其摩擦系數曲線的變化趨勢具有很大影響。當摩擦方向垂直于LIPSS紋理方向時,CDL表面的摩擦系數曲線顯示出一定的波動,摩擦系數數值最終為0.2~0.3;而當摩擦方向平行于LIPSS紋理時,其摩擦系數曲線在往復循環摩擦4 000個周期后趨于穩定,最終達到0.1左右。與之形成對比的是,ESLS表面的摩擦系數曲線變化趨勢幾乎不受摩擦方向的影響,無論是垂直于還是平行于LIPSS紋理,其摩擦系數數值最終都穩定在0.1左右。

圖5 制備試樣的摩擦系數曲線Fig.5 Friction coefficient curves of as-fabricated specimens

圖6為通過白光干涉儀測量并提取的各試樣經過摩擦試驗后的表面磨痕的側面輪廓。從圖6中可知,CDL表面的磨痕明顯比原始NCD薄膜表面的磨痕更嚴重。一方面,CDL表面的LIPSS織構降低了摩擦副之間的實際接觸面積,從而增大了CDL表面受到的對摩ZrO2球的正壓力;另一方面,LIPSS織構微結構的寬度僅為90~110 nm,其耐磨性明顯低于原始NCD表面的。因此,CDL表面的磨損相較于原始NCD表面的更加嚴重。對比圖6a與圖6d、圖6e可以發現,ESLS表面的磨痕輪廓與原始NCD薄膜表面的較為接近。ESLS表面僅僅在局部被飛秒激光輻照后誘變生成了LIPSS,由微米尺度的原始NCD寬帶和LIPSS微結構相間隔組成,正是這些原始NCD寬帶提升了ESLS表面的耐磨性。

圖6 制備試樣的磨損表面輪廓Fig.6 Cross-sectional profiles of all examined worn surfaces of specimens

2.3 機理分析

CDL和ESLS表面能夠在摩擦過程中顯著的降低NCD與ZrO2陶瓷球的接觸面積。不僅如此,如圖4b、圖4e所示,CDL和ESLS表面的LIPSS的紋理還能夠在摩擦過程中提高容屑空間。相反,原始NCD薄膜表面的納米金剛石團簇在摩擦過程中被磨損,和產生的磨屑一起與ZrO2陶瓷球相接觸而無法發揮NCD本身的優秀摩擦性能。因此,CDL和ESLS表面的摩擦系數相較于原始NCD薄膜表面都大幅降低。

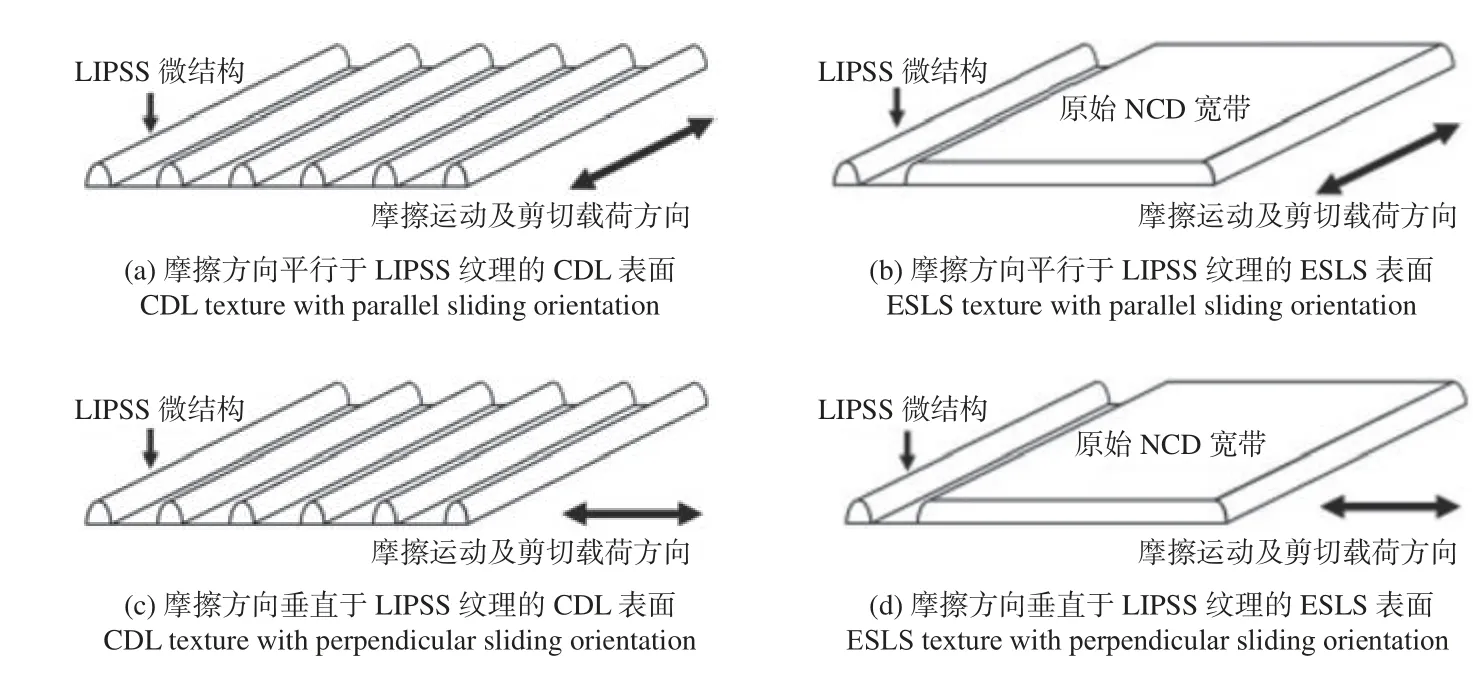

另一方面,CDL表面的摩擦系數曲線在2種摩擦方向上顯示出了截然不同的變化趨勢,這可以歸因于LIPSS微結構承受的剪切載荷的差異。圖7為CDL和ESLS表面在摩擦方向平行和垂直于LIPSS紋理時的摩擦過程示意圖。當摩擦方向平行于CDL和ESLS表面的LIPSS紋理時(圖7a、圖7b),LIPSS微結構和ZrO2陶瓷球之間的摩擦能夠持續進行,造成了ZrO2陶瓷球表面持續性的耕犁效應,因此CDL和ESLS表面在摩擦過程中產生大量的細磨屑,并且展示出穩定的低摩擦系數(0.1左右)。而當摩擦方向垂直于CDL表面的LIPSS紋理時(圖7c),由于LIPSS微結構寬度僅為90~110 nm,其難以承受很大的剪切應力而在整個摩擦過程中發生持續性的折斷和碎裂,形成尺寸較大的磨屑。此外,在摩擦過程中相當長的時間內,摩擦事實上發生在ZrO2陶瓷球和磨屑之間,最終導致了波動且較高的摩擦系數。而與之形成對比的是,ESLS表面的摩擦性能不受摩擦方向的影響,其在摩擦方向垂直于和平行于LIPSS紋理時的摩擦系數非常接近(圖5c)。這可以歸因于ESLS表面間隔分布的原始NCD寬帶結構,如圖7d所示,這些NCD寬帶結構的寬度(2.6 μm)遠遠大于LIPSS微結構的寬度,因此,在摩擦過程中,前者的抗剪切強度也遠高于后者的。當摩擦方向垂直于LIPSS的紋理時,這些NCD寬帶能夠很大程度上分擔ZrO2陶瓷球對摩運動帶來的剪切載荷,極大地減少LIPSS微結構在摩擦過程中的折斷和碎裂。對于ESLS表面來說,納米金剛石LIPSS的優秀摩擦學性能在2種摩擦方向上都能得到充分發揮,因此2種摩擦方向上的摩擦曲線非常接近。此外,ESLS表面相較CDL表面展示出了更好的耐磨性,這也歸因于ESLS表面的NCD寬帶較高的抗剪切強度。

圖7 LIPSS試樣的摩擦機理示意圖Fig.7 Schematic description of the friction process

3 結論

基于低能量密度的飛秒激光輻照,在NCD薄膜表面制備了CDL和ESLS 2種LIPSS表面,隨后,通過往復球盤式干摩擦試驗研究了LIPSS對NCD薄膜表面的摩擦學性能的影響并探究了其機理。

摩擦試驗結果顯示,CDL表面和ESLS表面的摩擦系數明顯低于原始NCD薄膜的,其摩擦學性能得到明顯的改善。原始NCD薄膜表面的納米金剛石團簇頂部在摩擦過程中被磨平,造成接觸面積增大,同時產生的磨屑黏附在摩擦表面,與ZrO2陶瓷球相接觸,導致較高的摩擦系數。而LIPSS紋理可以在摩擦過程中顯著降低接觸面積,同時LIPSS紋理的溝槽可以改善NCD表面的容屑效果,從而在摩擦過程中有效降低其摩擦系數。

此外,LIPSS微結構寬度僅為90~110 nm,在垂直于LIPSS紋理方向上的抗剪切強度較低,很容易被剪斷,因此對于CDL表面,摩擦方向與LIPSS紋理垂直時的摩擦系數相較于其與紋理平行時的更高。而ESLS表面具有間隔分布的微米級寬度的原始NCD寬帶結構,可以在摩擦方向垂直于LIPSS紋理時分擔ZrO2陶瓷球運動帶來的剪切載荷,使得ESLS表面的摩擦系數不受摩擦方向的影響,并且提高了ESLS表面的耐磨性。