預氧化-混合-澄清-超濾中試工藝優化運行研究

閆慧敏, 韓正雙, 李榮光, 陳靜梅, 白雪娟

(1.天津市公用事業設計研究所, 天津 300100; 2.天津水務集團濱海水務有限公司, 天津 300300)

天津市自2014年底完成南水北調中線水源切換后,各水廠水源以引江水為主,部分水廠存在引江、引灤雙水源摻混供水情況。引江水屬于準II類水體,水中的濁度和有機物含量較低,增加了常規工藝對有機物高效去除的難度;同時南水北調中線水源在長距離輸送過程中存在一定的污染風險;另外多水源供水格局下存在水源切換的可能性,這對水處理工藝的適應性和穩定性提出了更高的需求。

為有效應對以上問題,天津市某水廠經過技術比選確定了預氧化-混合-澄清-超濾的擴建工程,該工藝已于2020年投入生產。為高效穩定運行該組合工藝,筆者利用相應的中試裝置對組合工藝的關鍵性運行參數進行優化,以期為水廠生產提供數據指導。

1 試驗材料與方法

1.1 試驗裝置和方法

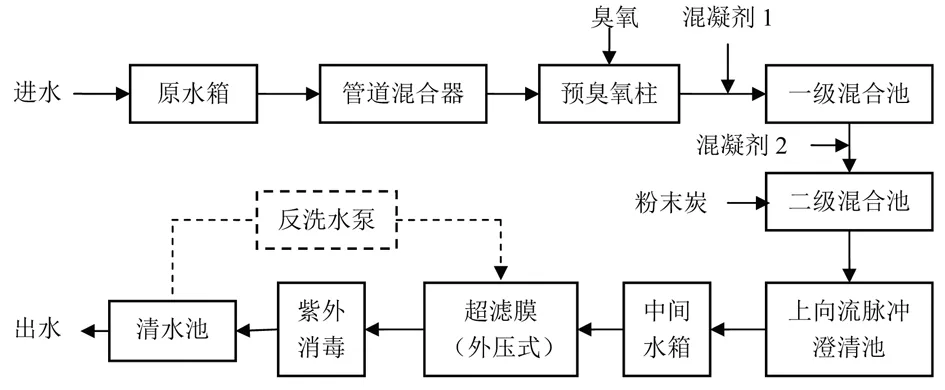

試驗裝置設在天津某水廠內,設計規模為3 m3/h。試驗階段進水取自水廠預沉池,為南水北調引江水,工藝流程如圖1所示。

圖1 工藝流程示意Fig.1 Schematic drawing of process flow

在設計規模運行條件下,臭氧柱接觸時間為3 min。一級和二級混合池停留時間均為1 min。上向流脈沖澄清池是污泥層式絮凝澄清池,并配備斜管以強化澄清效果,該池集絮凝、沉淀、澄清、吸附功能于一體,可以作為普通澄清池運行,在投加粉末活性炭時也可以作為上向流炭吸附澄清池運行。超濾膜系統采用死端過濾,膜面積為80 m2,設計通量為40L/(m2·h),運行周期為60 min,其中過濾57 min,空氣沖洗40 s,氣水同時沖洗50 s,反沖洗水放空50 s,進水時間40 s,每周進行一次維護性清洗,持續時間為30 ~60 min,6~12個月進行一次恢復性清洗,PLC控制系統每20 min自動采集一次膜組件的進水壓力和出水壓力。

試驗中混凝劑包括三氯化鐵 (FeCl3) 、聚合氯化鋁 (PAC) ,助凝劑包括泡花堿,均為水廠生產用藥劑。當僅投加一種混凝劑(包括FeCl3+泡花堿)時,混凝劑通過計量泵投加至一級混合池之前;投加FeCl3和PAC兩種混凝劑時,PAC投加在一級混合池之前,FeCl3投加在二級混合池之前。臭氧通過臭氧發生器投加至預臭氧接觸柱底部,投加量主要依靠調節臭氧發生器產生的氣體臭氧濃度進行調節。粉末炭取自水廠應急用粉末炭,將其在加藥罐中配制成一定濃度的混合液,并采用攪拌槳不停攪拌,利用計量泵將粉末炭懸濁液投加至二級混合池中。

試驗中每種運行模式下運行2~3 d,取樣次數不少于3次,記錄原水溫度和pH,分別取各個處理單元的出水測定水樣濁度、TOC、CODMn和UV254。

1.2 分析項目與方法

pH:在線檢測儀,HACH SC200測定;濁度:HACH 2100Q便攜式濁度儀測定;CODMn:酸性高錳酸鉀法測定;UV254:普析通用T6紫外可見光分光光度計;TOC:Shimadzu TOC-L CPH型分析儀測定;氣態臭氧: IDEAL-2000型臭氧在線檢測儀;跨膜壓差:壓力表在線檢測膜組件進出水壓力。

1.3 原水水質

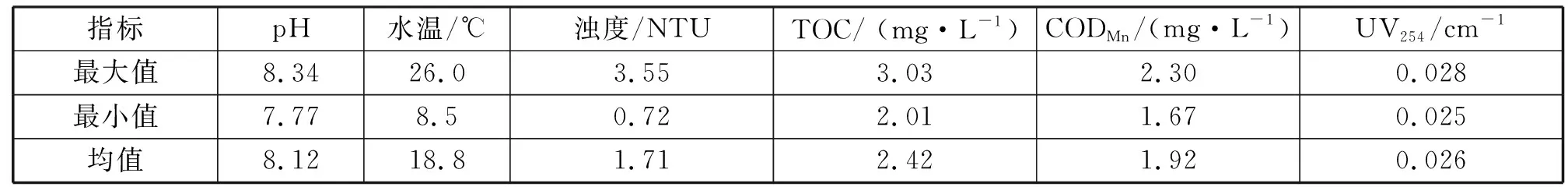

試驗時間為2017年3—6月,其中3—5月開展混合單元和預臭氧單元優化試驗,6月開展澄清池單元優化試驗,原水水質如表1所示。

表1 原水水質Tab.1 Quality of raw water

2 結果與討論

2.1 混合單元運行優化

混合單元運行優化主要包括兩級機械混合池的攪拌強度優化和混凝劑種類及投加量的選擇。

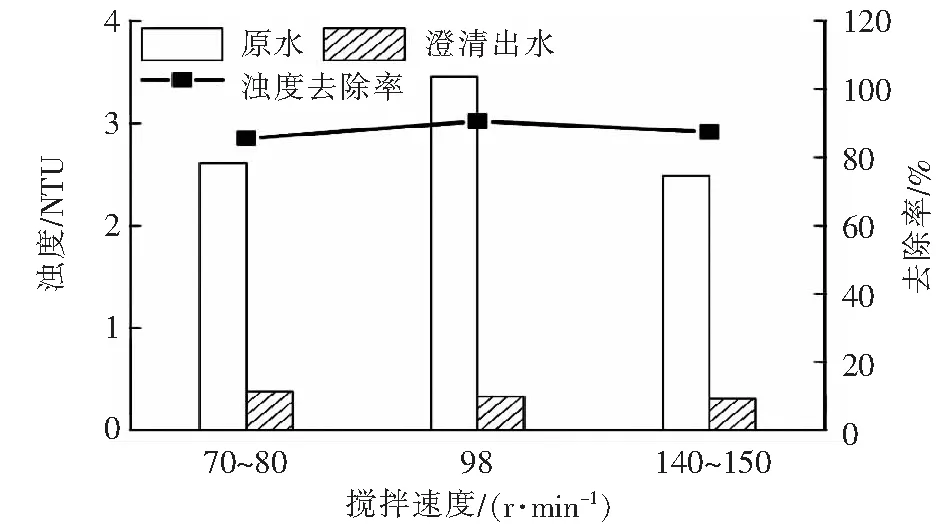

根據機械混合池攪拌速度設計參考值70~150 r/min,選擇3組不同的混合池攪拌速度,分別為70~80、98、140~150 r/min,其對應的攪拌強度分別為200~250、350、600~670 s-1。從圖2可以看出,不同攪拌速度下對濁度的去除效果存在差異,攪拌速度為98 r/min時濁度去除效果最佳,澄清出水濁度去除率達到90.6%。140~150和70 ~80 r/min攪拌速度下,濁度去除率分別為87.5%和85.6%。攪拌速度并非越大越好,該機械混合池選用98 r/min的攪拌速度可以取得較好的混合效果,更利于后續工藝對濁度的去除。

圖2 混合攪拌速度對濁度去除的影響Fig.2 Effect of mixing speed on turbidity removal

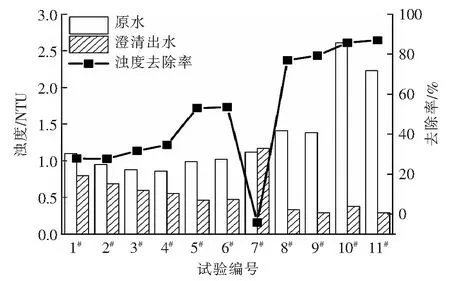

結合水廠生產實際,試驗中采用FeCl3、FeCl3+泡花堿(混合液中SiO2與FeCl3質量比約為10)、PAC、PAC+FeCl3這4種混凝劑組合,每種類型選擇不同的投加量共形成11種投加方式進行混凝劑優化試驗:1#,4 mg/L FeCl3;2#,6 mg/L FeCl3;3#,8 mg/L FeCl3;4#,10 mg/L FeCl3;5#,6 mg/L(以三氯化鐵計) FeCl3+泡花堿混合液;6#,8 mg/L(以三氯化鐵計) FeCl3+泡花堿混合液;7#,2 mg/L PAC;8#,4 mg/L PAC;9#,6 mg/L PAC;10#,2 mg/L PAC+4 mg/L FeCl3;11#,3 mg/L PAC+3 mg/L FeCl3。投加混凝劑的原水從混合池進入真空室并以脈沖形式進入澄清池,在脈沖進水的同時完成了絮凝過程,水中的絮體顆粒凝聚集結并形成污泥層,水流穿過污泥層時會發生碰撞、接觸、吸附,達到凈化水質的目的。通過考察澄清池出水濁度比較混凝劑的處理效果,結果如圖3所示。

圖3 混凝劑種類及投加量對濁度去除的影響Fig.3 The influence of coagulant type and dosage on the removal of turbidity

從圖3可以看出,單獨采用FeCl3作為混凝劑時對濁度的去除率較低,FeCl3從4 mg/L增加至10 mg/L,濁度去除率從27.8%升高至34.6%,出水濁度由0.80 NTU降低為0.56 NTU。采用FeCl3和泡花堿的組合方式,對濁度的去除效果要顯著高于相同投加量下的FeCl3,濁度去除率提高為53.1%~53.6%,且6與8 mg/L鐵堿投加量下的處理效果差別不大。單獨采用PAC作為混凝劑,對濁度的去除效果受投加量影響顯著,2 mg/L PAC反而造成澄清池出水濁度升高,4和6 mg/L的PAC可以使澄清出水濁度降低至0.30 NTU左右,去除率為76.9%和79.2%。采用PAC和FeCl3的組合方式可以獲得較好的去除效果,2 mg/L PAC+4 mg/L FeCl3對濁度的去除率為85.6%,3 mg/L PAC+3 mg/L FeCl3對濁度的去除率為86.9%。考慮到PAC的單價明顯高于FeCl3,后續混凝劑投加量選擇2 mg/L PAC+4 mg/L FeCl3。

2.2 澄清單元運行優化

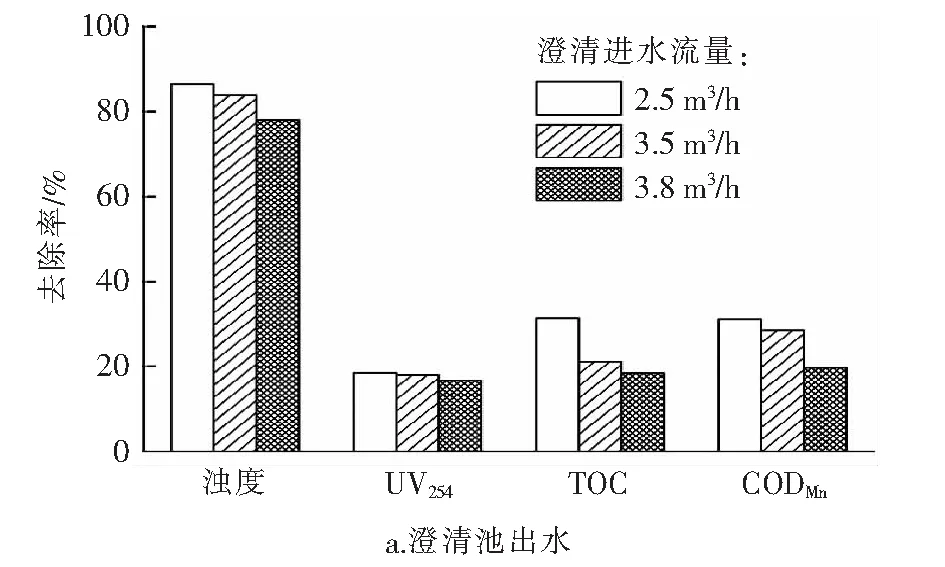

澄清池單元的優化主要考察進水液面負荷和粉末炭投加量。根據設計規模和實際運行條件,澄清池進水流量分別選用2.5,3.5和3.8 m3/h,即設計規模的83%、117%和127%,其相應的液面負荷分別為2.67,3.74 和4.06 m3/(m2·h)。不同進水流量對澄清池出水和超濾膜出水水質的影響如圖4所示。

從圖4可以看出,進水流量由2.5 m3/h增加為3.5 m3/h,澄清池對濁度、UV254、TOC、CODMn的去除率分別由86.5%、18.5%、31.4%和31.1%降低為83.8%、18.0%、21.2%和28.5%,繼續增大進水流量到3.8 m3/h,濁度、UV254、TOC、CODMn去除率進一步降低為77.9%、16.7%、18.4%和19.7%,說明進水負荷增加不利于澄清池出水水質的控制。當要求提高澄清池出水水質時,可以考慮通過降低進水負荷的方式,但要結合經濟性和產水量的需求。對于組合工藝而言,超濾膜出水濁度可以穩定在0.1 NTU以下,去除率均在98%左右,基本不受澄清出水濁度的影響,這是由于水中濁度物質的去除主要依靠超濾膜本身[1]。超濾膜主要憑借其微小孔徑對水中顆粒性物質進行篩濾分離,可以截留水中絕大部分的懸浮物、膠體、細菌甚至是病毒,使超濾出水水質優異且穩定[2];當進水流量達到3.8 m3/h時,超濾出水中UV254、TOC、CODMn的去除率均出現明顯下降。綜上可知,選用3.5 m3/h的澄清池進水流量既可以保障出水水質又可以充分利用該組合工藝的處理能力,不建議采用3.8 m3/h長期運行。

圖4 澄清池進水流量對組合工藝處理效果的影響Fig.4 The influence of inlet flow of pulse clarifier on the effect of combined process

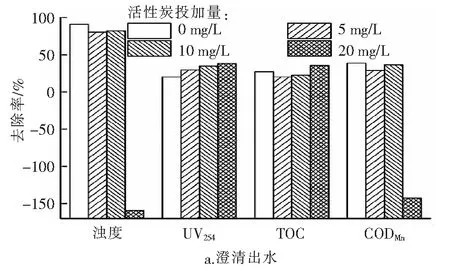

對于水源切換或者原水水質存在有機污染的情況下,可以在脈沖澄清池前端投加粉末炭,使其成為炭吸附澄清池。粉末炭在泥渣層停留過程中可以與水中的有機物接觸吸附,提高對有機物的去除[3],但是粉末炭投加量過低時吸附效果不顯著,如果過高會出現泥渣層截留能力有限使粉末炭隨出水大量流出的情況。為此,考察對比了不同粉末炭投加量對澄清池出水和超濾膜出水水質以及超濾膜污染的影響,結果見圖5。

從圖5可以看出,與不投加粉末炭相比,投加5和10 mg/L粉末炭時組合工藝的澄清出水和超濾出水對濁度的去除率相差不大,澄清出水濁度去除率在80%~91%,超濾出水濁度去除率均在98%左右。提高粉末炭投加量至20 mg/L時,澄清出水濁度出現明顯升高的情況,甚至超出原水濁度,但經過超濾處理后出水濁度仍低于0.1 NTU,去除率在97%以上,這主要是由于澄清池泥渣懸浮層可以有效截留10 mg/L及以下的粉末炭,而20 mg/L粉末炭投加量超出了澄清池懸浮泥渣層的截留能力,出水中殘留較多粉末炭,經過超濾過濾后又可以將這些未被澄清池截留的炭粉有效分離。對于水中有機物的去除,澄清出水和超濾出水中的UV254去除率均隨著粉末活性炭投加量的增加而逐漸升高,這表明粉末活性炭能夠有效吸附水中可以產生紫外吸收的這部分有機物;超濾工藝對TOC的去除隨著粉末活性炭投加量的增加逐漸增強,這主要是由于粉末活性炭可以吸附部分有機物,而超濾的高效截留作用又可以對這部分粉末活性炭進行有效截留,進而使吸附在粉末活性炭上的有機物也隨之被去除;投加粉末炭并沒有明顯提升對CODMn的去除效果,當粉末炭投加量達到20 mg/L時,澄清出水耗氧量測定值反而出現明顯升高,這主要是由于20 mg/L粉末炭投加量超出了澄清池的截留能力,出水中含有較多炭粉所致。

圖5 粉末炭投加量對組合工藝處理效果的影響Fig.5 The influence of powder carbon dosage on the effect of combined process

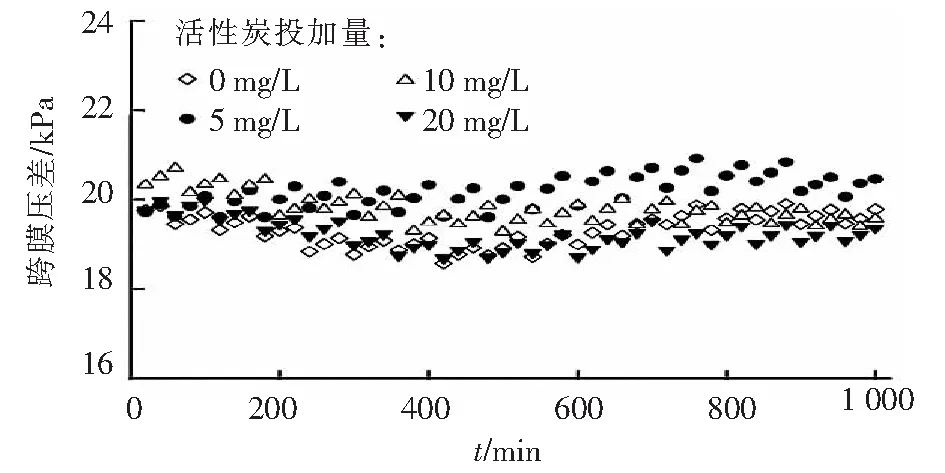

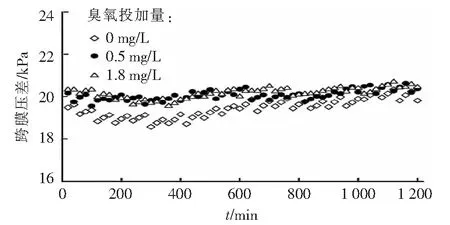

有研究表明,投加粉末炭能有效降低膜過濾阻力[4],也有研究認為粉末炭會粘附在膜表面造成膜過濾總阻力增加。從圖6可以看出:不投加粉末炭條件下,超濾膜跨膜壓差(TMP)在18.57~19.90 kPa,在1 000 min(約17個運行周期內)內出現一定程度的升高。投加5 mg/L粉末炭后TMP在19.60~20.91 kPa,相比無炭條件下有一定程度的升高。投加10 mg/L粉末炭后,TMP在19.27~20.69 kPa,雖略高于無炭條件下,但低于5 mg/L粉末炭投加量時。投加20 mg/L粉末炭后其跨膜壓差在18.68~19.97 kPa,隨著運行時間增加略微降低。試驗中投加少量的粉末炭在一定程度上提高了跨膜壓差,繼續增大粉末炭投加量反而減小了跨膜壓差的增加幅度,且水力反洗可以將跨膜壓差維持在相對穩定狀態,說明投加粉末炭可以控制超濾膜的不可逆污染,這很可能是由于疏水性有機物是造成超濾膜不可逆污染的主要因素[5],而粉末炭可以吸附疏水性有機物。

圖6 粉末炭投加量對跨膜壓差的影響Fig.6 The influence of powder carbon dosage on TMP

綜上可知,澄清單元投加10 mg/L及以下濃度的粉末活性炭對水中UV254和TOC的去除有利,可以保持濁度和CODMn的穩定去除,且不會顯著增加超濾膜的膜污染。投加20 mg/L粉末活性炭會超出澄清池懸浮泥渣層對顆粒物的截留能力,但是經后續超濾膜過濾后仍可以保障對濁度和有機物的有效去除,且不會增加膜污染。因此,澄清單元的日常運行可投加不超過10 mg/L粉末活性炭,當水源出現突發有機污染情況時改為投加20 mg/L粉末活性炭,提高組合工藝對水中有機物的去除能力。

2.3 預氧化單元運行優化

當原水水質變化或者存在有機物污染時,除了在澄清池前投加粉末炭外,采用臭氧預氧化也是常用的處理方法。考察不同臭氧投加量對組合工藝處理效果和超濾膜跨膜壓差的影響,結果如圖7、圖8所示。

圖7 臭氧投加量對組合工藝處理效果的影響Fig.7 The influence of ozone dosage on the treatment effect of combined process

從圖7可以看出,預臭氧對濁度的去除影響不大,且超濾出水濁度可以保持在較低水平。隨著臭氧投加量的增大,UV254去除率逐漸升高,這主要是由于UV254表征的是水中含不飽和鍵的有機物[6],而臭氧預氧化具有較強的選擇性,對含有不飽和基團的有機物具有更強的破壞能力,從而使UV254去除率提高,因此臭氧預氧化有利于控制出水氯化消毒風險[7]。TOC反映了水中有機物濃度的總體水平,澄清池出水中TOC的去除率隨著臭氧投加量增大而有所降低,這是因為臭氧可以將水中部分顆粒態物質轉化為TOC,經過超濾處理后水中TOC可以得到進一步去除,其總去除率與無臭氧條件下差別不大。臭氧投加量的增大并沒有提高澄清池出水中CODMn的去除率,這很可能是由于隨著臭氧投加量的增大,水中有機物的形態和性質發生變化,影響澄清池懸浮層對其截留粘附效果,造成澄清出水中CODMn去除率反而降低。經過超濾處理后,CODMn去除率有一定程度的提高,仍略低于無臭氧條件時,這很可能是由于臭氧增加了親水性有機物含量,而超濾膜對其截留效果有所降低。綜上可知,為去除水中UV254類污染物及其他類似有機污染物,采用臭氧預氧化將是有效的方法。

從圖8可以看出,運行初期有預臭氧時的超濾膜跨膜壓差略高于無預臭氧時。隨著運行時間的增加,無臭氧條件下跨膜壓差逐漸升高,在1 200 min左右時基本與投加臭氧時一樣;不同臭氧投加量對跨膜壓差的變化影響不大,且能使跨膜壓差基本保持穩定,說明在1.8 mg/L以內的臭氧投加量不會對超濾膜產生顯著的不利影響。

圖8 臭氧投加量對跨膜壓差的影響Fig.8 The influence of ozone dosage on TMP

3 結論

針對預氧化-混合-澄清-超濾組合工藝進行參數優化,以獲取工藝運行最佳參數,以期指導生產實際,主要得到以下結論。

① 對于混合單元,過低或過高的攪拌速度均不利于水中濁度的去除,當一級和二級混合攪拌均采用98 r/min(G=350 s-1)的攪拌速度時,澄清工藝對濁度的去除效果最好;對于引江水,采用PAC和FeCl3組合方式對澄清池出水濁度的去除效果較好,在保障去除效果的基礎上綜合考慮經濟性,選擇2 mg/L PAC+4 mg/L FeCl3作為工藝運行中的混凝劑。

② 對于澄清池單元,選用3.5 m3/h的進水流量既可以保障出水水質又可以充分利用該組合工藝的處理能力,不建議采用3.8 m3/h長期運行,在有特殊水質要求情況時可以考慮降低進水負荷。投加10 mg/L及以下濃度的粉末活性炭有利于去除UV254和TOC,可以保持對濁度和CODMn的穩定去除,且不會顯著增加超濾膜的膜污染。投加20 mg/L粉末活性炭會超出澄清池懸浮泥渣層對顆粒物的截留能力,但是經后續超濾膜過濾后仍可以保障對濁度和有機物的有效去除,且不會增加膜污染。日常運行可考慮投加10 mg/L及以下濃度的粉末活性炭,當水源出現突發有機污染情況時,可考慮投加20 mg/L粉末活性炭,提高組合工藝對水中有機物的去除能力。

③ 對于預臭氧單元,投加臭氧可以顯著提高水中特定類型有機物(如在254 nm下具有吸收峰的含有不飽和鍵的有機物)的去除效果,且能保持其他水質指標和超濾膜運行的相對穩定。因此,對于預臭氧單元來講,建議日常運行的臭氧投加量為0.5~1 mg/L;當水源受到特定污染物污染時,可提高臭氧應急投加量至2 mg/L。