典型印刷工業VOCs排放特征及其污染防治效果分析

魏顯珍,趙玉海,趙 斌,王 鑫

(中華全國供銷合作總社天津再生資源研究所,天津 300191)

0 引 言

揮發性有機物(VOCs)定義為參與大氣光化學反應的有機化合物,或者根據有關規定確定的有機化合物[1]。用于檢測核算的VOCs指常溫下飽和蒸汽壓大于70 Pa、常壓下沸點低于260 ℃的有機化合物,或20 ℃條件下,蒸汽壓大于或等于10 Pa,且具有揮發性的全部有機化合物[2]。VOCs具有毒性、刺激性、致畸性和致癌性,是形成對流層臭氧和PM2.5的重要前體物質,也是當前大氣污染防治的重點[3-4]。

印刷業是我國VOCs的主要排放源和污染治理的重點行業之一。印刷生產一般包括印前、印刷、印后加工三個工藝過程。印前過程主要包括制版及印前處理(洗罐、涂布等)等工序。印刷過程主要包括油墨調配和輸送、印刷、在機上光、烘干等工序,以及橡皮布清洗和墨路清洗等配套工序。印后過程主要包括裝訂、表面整飾和包裝成型工序[5]。印刷行業含VOCs的廢氣排放主要產生于含VOCs原輔材料的貯存、調配和輸送,以及印刷、潤版、烘干、清洗、上光、覆膜、復合、涂布等工序和含VOCs危險廢物的貯存。出版物、紙包裝等的平版印刷工藝VOCs主要產生于潤版和清洗工序,塑料、紙包裝等的凹版印刷工藝的上墨面積比較大、墨層較厚、溶劑比例大,烘干油墨工序中約30%~70%的有機溶劑由干燥箱揮發[6]。印刷工業企業使用的主要含VOCs的原輔材料包括油墨、膠粘劑、稀釋劑、清洗劑、潤濕液、光油、涂料等。一般溶劑型油墨中的有機化合物成分有乙酸酯類、酮類、苯系物、醇類、醚類等;油墨稀釋劑的主要有機污染物成分有甲苯、二甲苯、乙酸酯類、醇類、酮類、氯乙烯等;水性油墨含有醇類、醚類和有機胺等化合物;膠黏劑及其稀釋劑中一般含有甲醛、苯系物、異丙醇、酮類、氯乙烷等有機成分[7-8]。

國內已有印刷工業源排放的VOCs源成分譜、廣東等珠三角地區的干膠印刷、出版物印刷等成分譜特征等相關的調查研究[9-10],也有研究分析了印刷、清洗和烘干等環節所產生的VOCs組分特征[11-12],也有基于油墨、清洗劑和膠黏劑等原輔材料中有機成分特征的研究[6,13],以及對各種VOCs污染防治技術的應用研究[14-15]。隨著我國對印刷行業VOCs治理要求的不斷更新,加強了對印刷、石化、醫藥和塑料制品等重點行業的監管要求,對VOCs的監測就是監管的基礎,是VOCs污染防治的“頂梁柱”和“生命線”。鑒于此,本文以兩家典型印刷企業為研究對象,對其廢氣的實際情況進行采樣監測,深入分析了2種不同類型印刷工序產生的VOCs成分特征和處理設施對各組分的凈化效率,同時總結分析了印刷廢氣的煙氣排放特征,并提出了具有可操作性的印刷行業VOCs監測注意事項,以期為印刷行業VOCs污染防治和監測管理提供一些基礎數據支撐和參考。

1 研究對象與方法

1.1 被調研企業項目的基本情況

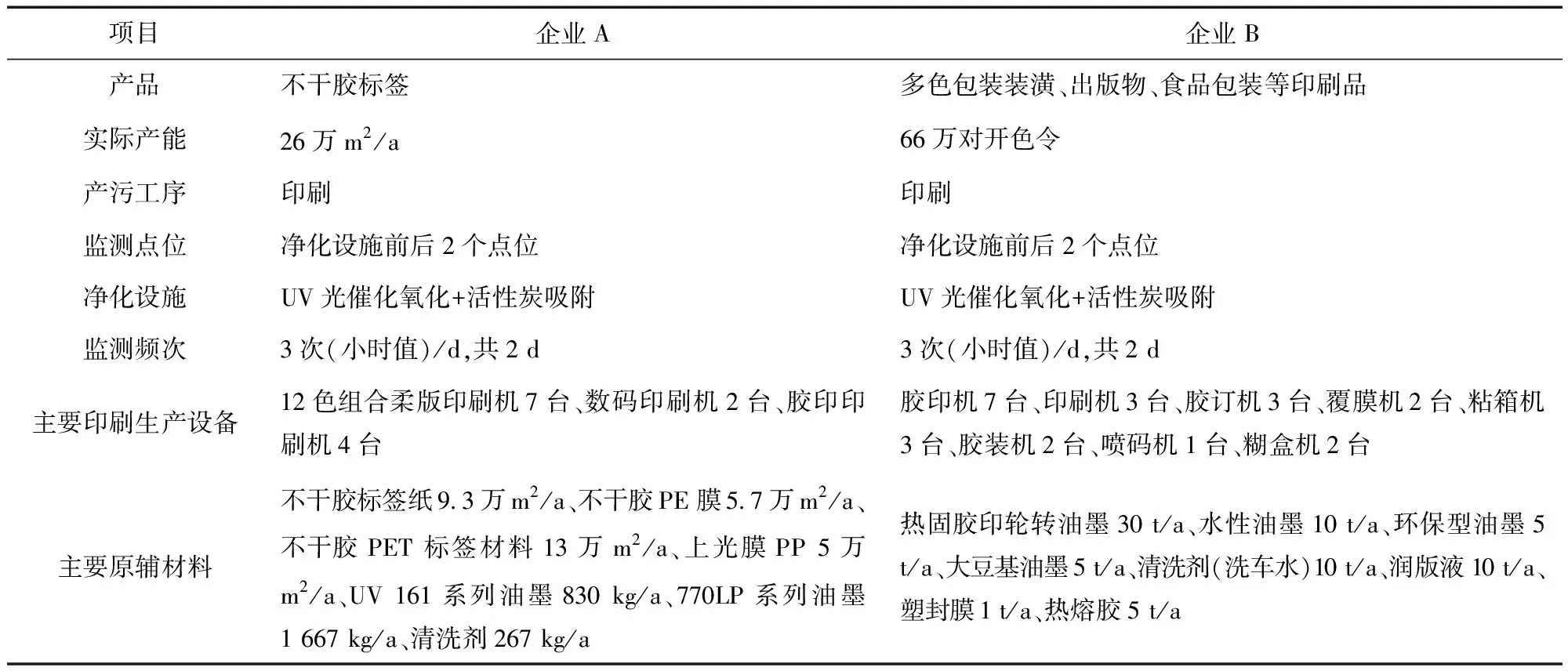

本文調研選取了兩家印刷企業作為研究對象,企業A調研了印刷不干膠標簽項目,企業B調研了包裝物印刷項目。兩家企業的基本信息如表1所示。

表1 企業印刷項目產能及監測點位基本信息

1.2 監測分析方法

1.2.1 采樣方法和儀器設備

為保證樣品的代表性和監測數據的科學性,在印刷工序廢氣的凈化處理設施進出口設置2個監測點位,均于生產工況最大時進行煙氣測試和樣品采集,分別進行連續2周期(即2 d)監測,每個生產周期內監測3次(即3個1 h平均值),1 h平均值為在1 h內等時間間隔采集3個樣品,樣品分別測定取其算數平均值作為1次監測結果。有研究表明,對于固定源廢氣中高濃度VOCs樣品的采集分析,采用氣袋法采樣,選擇合適體積的氣密針直接配置樣品操作簡便、可行性高、重復性好、準確度高,是一種較穩定可靠的樣品采集和制備方法[16]。因此本研究選擇氣袋法采集VOCs樣品,依據《固定污染源廢氣 揮發性有機物的采樣 氣袋法》(HJ 732—2014),用廢氣VOC真空箱采樣儀(嶗應3036)將廢氣采集至氟聚合物薄膜氣袋用于測定VOCs。

依據《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》(GB/T 16157—1996),用皮托管平行全自動煙塵采樣器(嶗山WJ-60B)測定煙氣參數。

1.2.2 測定方法和儀器

依據《固定污染源廢氣 揮發性有機物的測定 固相吸附-熱脫附/氣相色譜-質譜法》(HJ 734—2014) 進行測試分析。測試儀器為Markes Unity2熱脫附儀-Thermo Trace1300+ISQ QD氣相色譜-質譜聯用儀;色譜柱為毛細管柱:60 m×0.32 mm,1.8 μm膜厚(6%-氰丙基-苯基-甲基聚硅氧烷固定液);吸附管:吸附填料為Carbopack C(比表面積10 m2/g)、Carbopack B(比表面積100 m2/g)、Carboxen 1000(比表面積1 200 m2/g),長度分別為13、25、13 mm;老化儀:Superlab SC-10型,溫度范圍0~400 ℃,載氣流量0~250 mL/min可調。

熱脫附儀條件:吸附管初始溫度為室溫;聚焦冷阱初始溫度為室溫;干吹流量30 mL/min;干吹時間2 min;吸附管脫附溫度270 ℃;吸附管脫附時間3 min;脫附流量30 mL/min;聚焦冷阱溫度-3 ℃;聚焦冷阱脫附溫度300 ℃;冷阱脫附時間3 min;傳輸線溫度120 ℃。

毛細管柱氣相色譜儀條件:進樣口溫度200 ℃;載氣為氦氣;分流比為5∶1;柱流量(恒流模式)1.5 mL/min;升溫程序:初始溫度35 ℃,保持5 min,以6 ℃/min升溫至140 ℃,以15 ℃/min的速度升至220 ℃,保持3 min。

質譜儀條件:電離模式為電子轟擊離子源(EI),掃描方式為全掃描;掃描范圍為30~270 amu;離子化能量70 eV;傳輸線溫度230 ℃,

標準曲線的繪制:用甲醇稀釋22種VOCs混標標準品及35種VOCs混標標準品,配制成質量濃度分別為2、5、10、20、50、100 mg/L的標準溶液,配制好的工作溶液分別取1.0 μL注入老化好的空白吸附管,用50 mL/min的高純氮氣吹掃吸附管2 min,迅速取下吸附管,用密封帽將兩端密封,得到含量為2.00、5.00、10.0、20.0、50.0、100 ng的校準系列吸附管,依次從低濃度到高濃度上機測試,建立標準曲線。根據目標物質量比和目標物特征質量離子峰面積比,用最小二乘法繪制校準曲線[17]。

1.2.3 數據處理分析

分別監測廢氣凈化處理設施進出口2個點位,每個監測點位得到6組小時值數據。根據廢氣排放標準中限值為最高允許排放濃度和最高允許排放速率[18],該研究中凈化處理設施進出口VOCs質量濃度用最大小時濃度值進行分析;凈化設施處理效率分析所用的排放速率數據為6組數據的算數平均值,以保證效率分析評價的客觀合理性。

2 結果分析與討論

2.1 VOCs排放特征

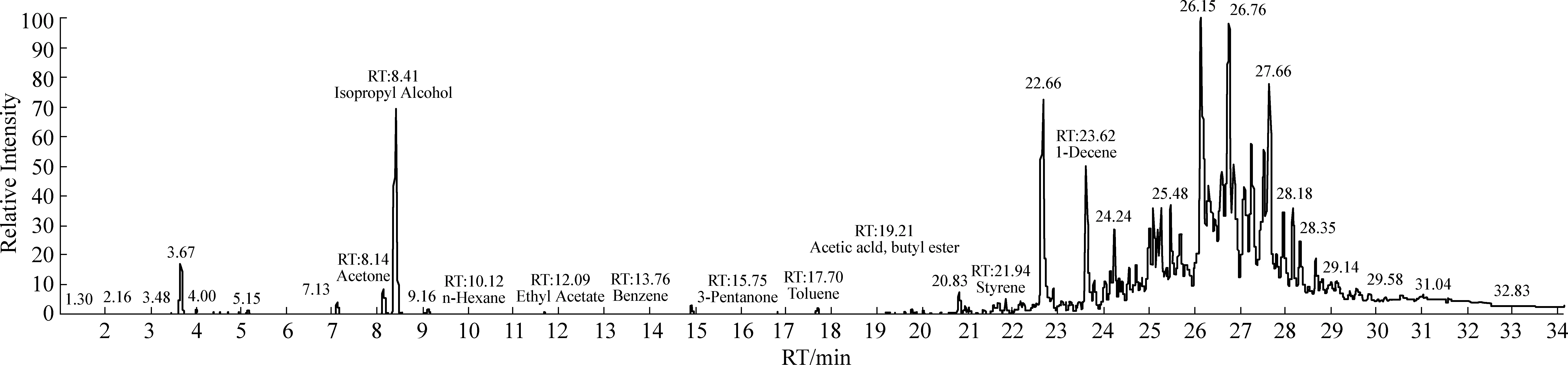

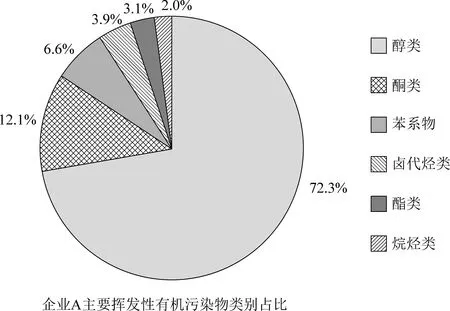

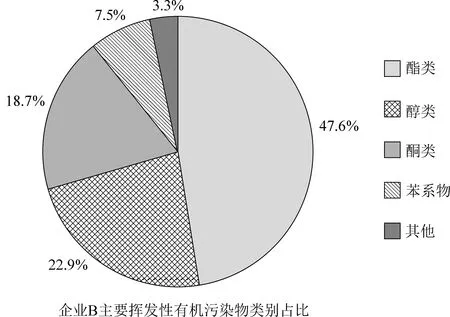

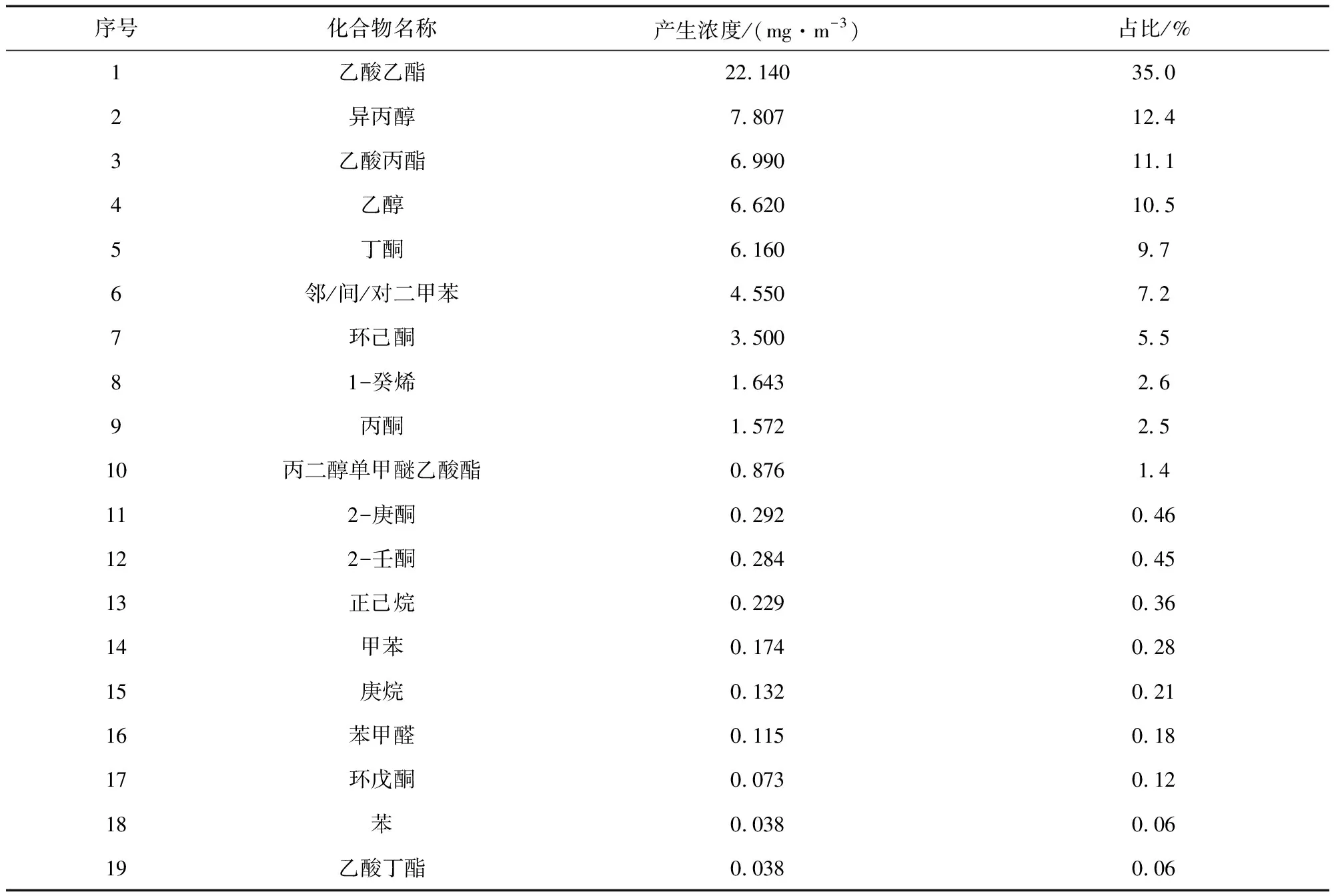

對2個項目廢氣凈化處理設施前的2 d 3次監測,得到的6組小時值數據進行分析,企業A和B印刷工序產生廢氣中VOCs主要成分及其質量濃度和各組分占比情況見表2和表3所示,相應的GC-MS定性定量分析譜圖見圖1和圖2所示,主要組分化合物類別占比統計情況見圖3和圖4所示。

表2 企業A印刷工序產生廢氣中VOCs主要成分及其質量濃度

圖2 企業B印刷工序產生的揮發性有機物GC-MS定量分析譜圖Fig.2 GC-MS spectrum of VOCs in waste gas from printing project of enterprise B

圖3 不干膠標簽印刷工序產生的廢氣中VOCs類別占比Fig.3 Proportion of VOCs components in waste gas generated by sticker printing process

圖4 包裝物印刷工序產生的廢氣中VOCs類別占比Fig.4 Proportion of VOCs components in waste gas generated by package printing process

企業A(不干膠標簽印刷工序)印刷工序所排放的揮發性有機中異丙醇、丙醇、丙酮、甲苯、二氯甲烷、乙酸乙酯的質量濃度占到了總濃度的96%,其中異丙醇和丙醇的質量濃度占比高達72.3%,主要來源于其所使用的膠黏劑及其稀釋劑;其次為酮類物質,占比為12.1%,主要來源于所使用的溶劑型油墨,丙酮、丁酮和環己酮等酮類化合物一般用來做油墨的有機溶劑;第三為苯系物類化合物,占比6.6%,甲苯和二甲苯等一般用作溶劑型油墨的稀釋劑。

企業B(包裝物印刷工序)印刷工序所排放的揮發性有機物成分中乙酸乙酯、異丙醇、乙酸丙酯、乙醇、丁酮、鄰/間/對二甲苯、環己酮、1-癸烯、丙酮的質量濃度占到了總濃度的96%。質量濃度占比最高的為乙酸酯類化合物,達47.6%,主要來源于溶劑型油墨;其次為異丙醇和乙醇等醇類化合物,占比22.9%,異丙醇主要存在于膠黏劑的稀釋劑中,乙醇主要來源于水性油墨和潤版液的稀釋劑;酮類化合物質量濃度占比達18.7%,主要化合物丁酮和環己酮來源于油墨的有機溶劑;苯系物的質量濃度占比為7.5%,主要來源于溶劑型油墨的稀釋劑。

表3 企業B印刷工序產生廢氣中VOCs主要成分及其質量濃度

根據所調研的兩家企業印刷工序廢氣的監測結果可看出,不干膠標簽印刷工藝所排放的揮發性有機廢氣中化合物主要為來自膠黏劑的異丙醇、丙醇,以及來自油墨及其稀釋劑的丙酮、甲苯和二氯甲烷;包裝印刷工藝所排放的揮發性有機廢氣中化合物主要為來自油墨的乙酸乙酯、乙酸丙酯、丁酮和環己酮,來自膠黏劑的異丙醇,來自稀釋劑的乙醇和二甲苯。

2.2 達標與治理效果評估

2.2.1 廢氣參數特點

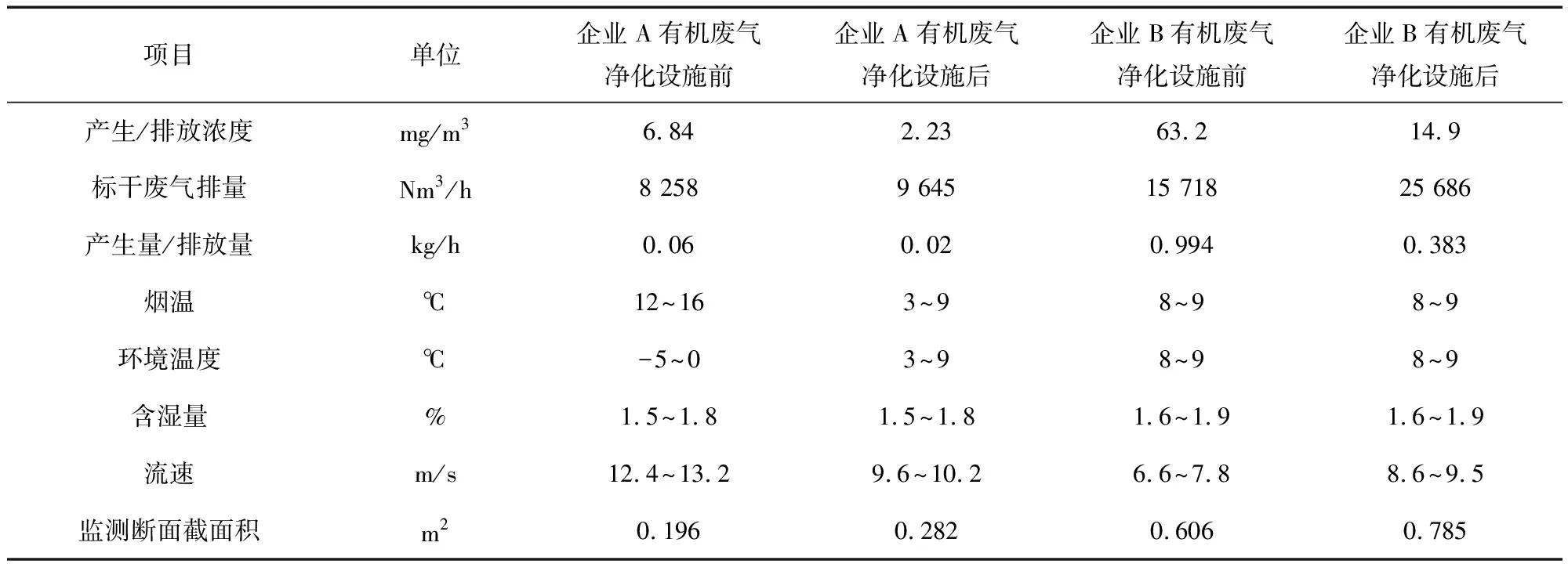

根據2個印刷項目的監測數據,了解典型印刷企業的廢氣排放特點,并對其達標情況與治理效果進行評估。煙氣溫度、含濕量和標干廢氣排放量等煙氣參數是有組織廢氣監測的重要參數,兩家企業印刷工序所排放廢氣的參數見表4所示。根據現場監測數據,目前印刷企業排放的廢氣一般為常溫排放,與所在環境的溫度相同;廢氣的含濕量較低,一般在1.0%~3.0%之間;因印刷機器一般較大、數量較多,為保證廢氣收集效果,風機的額定風量一般均在10 000 m3/h以上,本文所調查的兩家印刷企業的實測標干廢氣量分別為9 645 Nm3/h和25 686 Nm3/h,根據兩家企業實際油墨、稀釋劑和膠黏劑等含揮發性有機污染物的原輔材料使用量的工況統計數據,用排污系數法核算VOCs產生量與實測產生量對比,兩家企業的集氣效率均在96%以上,說明風機風量較適當。

表4 企業印刷工序有組織廢氣排放相關煙氣參數

2.2.2 凈化設施及其處理效果

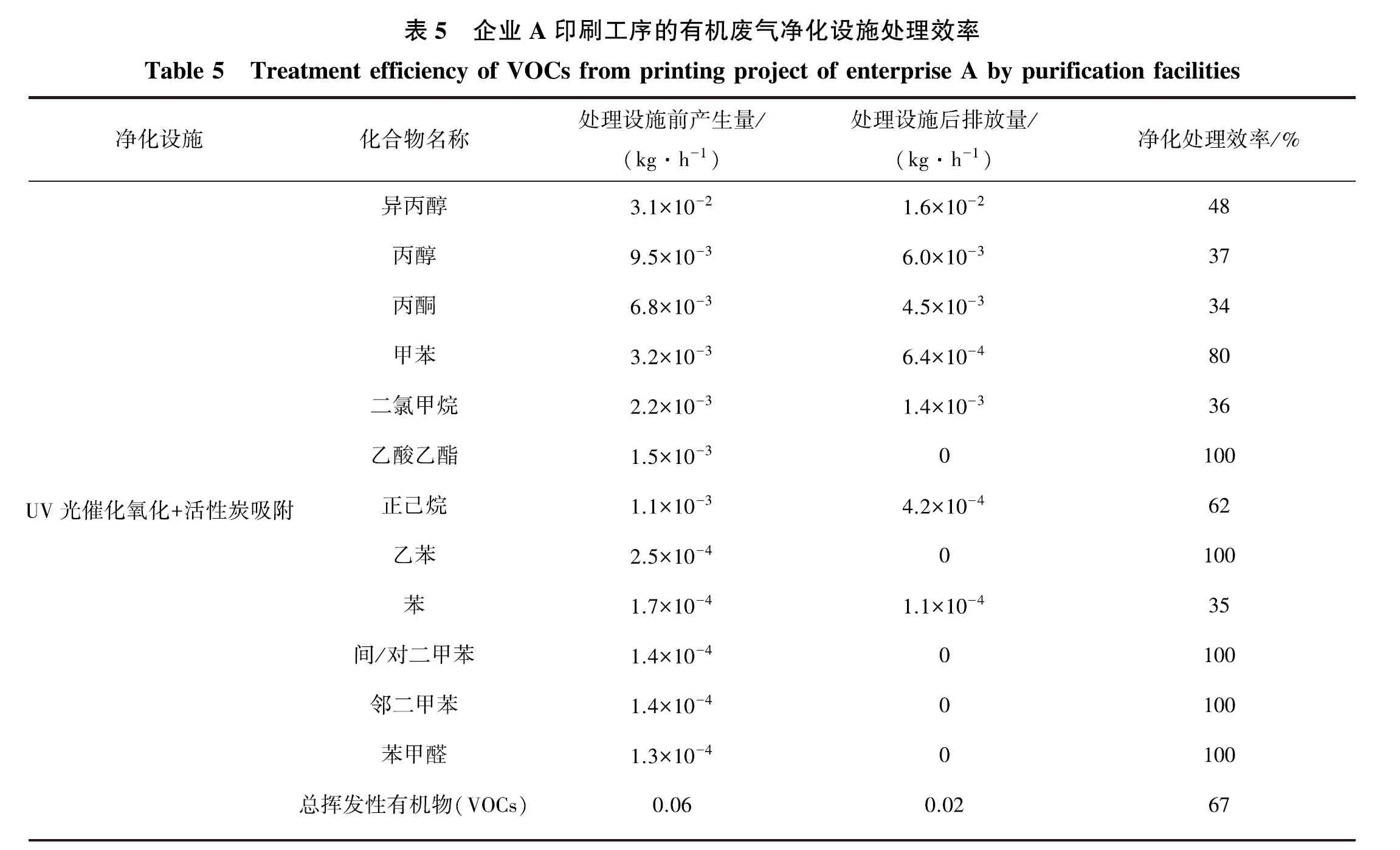

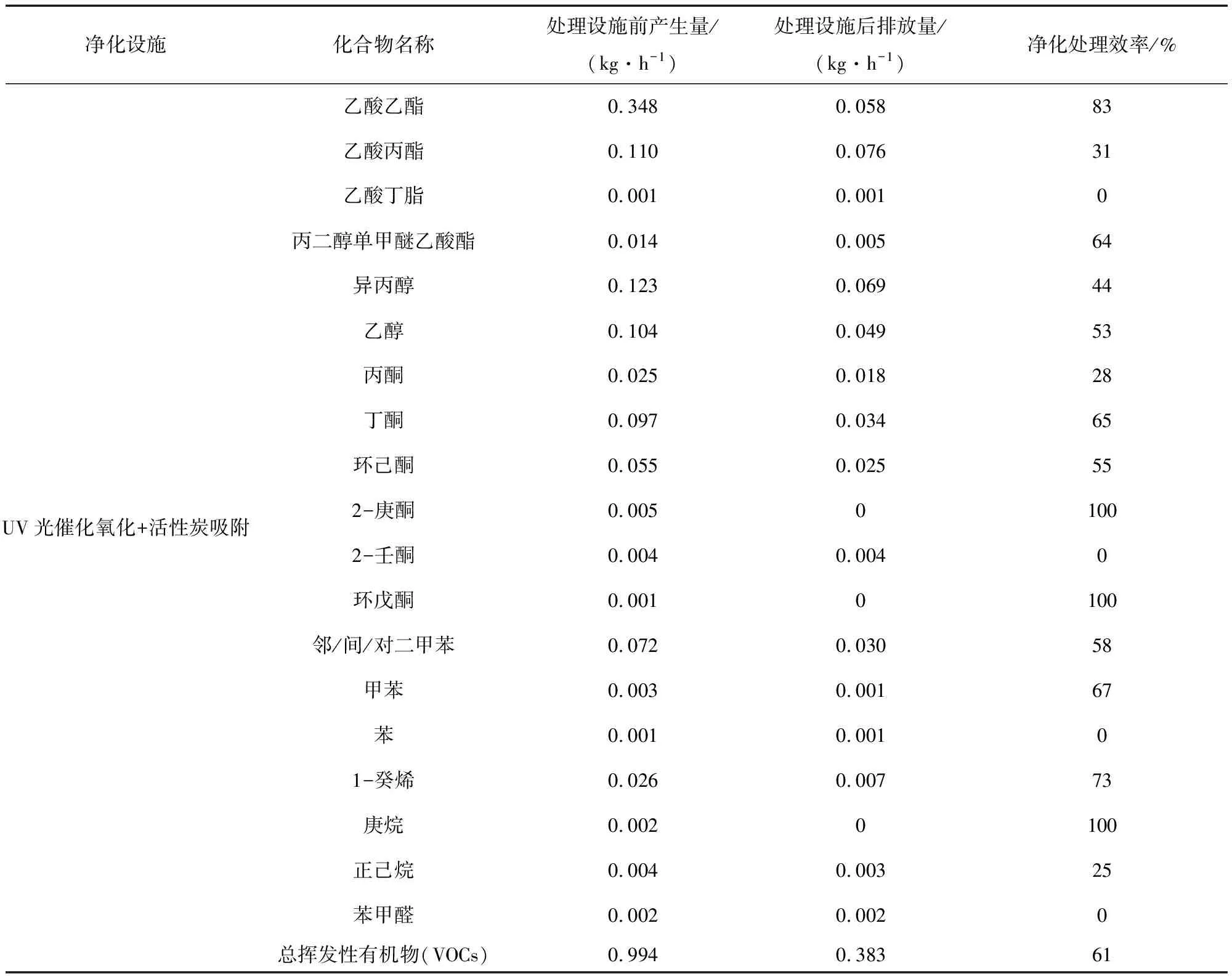

廢氣凈化處理一般從收集設施和凈化處理設施兩方面考慮,印刷工藝廢氣中VOCs治理常用的可行技術包括吸附法和燃燒法兩大類。本次調研的兩個印刷項目所使用的廢氣凈化設施均為“UV光氧催化+活性炭吸附”組合治理技術。該類廢氣凈化處理設施的處理效果不僅與煙氣參數、VOCs組分和濃度等廢氣特性有關,實際因活性炭裝填量和品質、UV燈管數量、功率和安裝方式等設施本身技術性能導致差異很大。企業A的廢氣凈化處理設施光催化氧化箱尺寸為2.2 m×1.4 m×1.2 m(容積為3.6 m3)、活性炭箱尺寸為1.6 m×1.4 m×1.2 m(容積為2.6 m3),初效過濾箱具有4層聚酯纖維棉過濾層,催化氧化箱內裝有150 W的UV燈管40根,活性炭箱內裝有0.5 m3蜂窩活性炭(碘值為810 mg/g),監測前一日更換加裝。通過對凈化設施前VOCs的產生量和凈化設施后VOCs的排放量監測分析結果(見表5),該設施對VOCs的凈化處理效率約為67%。企業B的廢氣凈化處理設施光催化氧化箱尺寸為4.2 m×1.4 m×1.2 m(容積為7.1 m3)、活性炭箱尺寸為10 m×1.4 m×1.2 m(容積為16.8 m3),光催化氧化箱內裝有150 W的UV燈管160根,活性炭箱內裝有4 m3蜂窩活性炭(碘值為820 mg/g),監測前一日進行更換加裝。通過對凈化設施前VOCs的產生量和凈化設施后VOCs的排放量監測分析結果(見表6),該設施對VOCs的凈化處理效率約為61%。

表6 企業B印刷工序的有機廢氣凈化設施處理效率

由上述分析可知,“UV光氧催化+活性炭吸附”組合治理設施對兩類主要組分含量差異較大的印刷廢氣的總體凈化處理效率比較接近,均在60%左右,但從對每種組分的凈化效果情況分析,卻有一定的異同,對兩種有機廢氣中醇類化合物的凈化效率均在50%左右;對酮類化合物的凈化效率相差較大,在30%~100%之間不等;兩種廢氣中的苯含量雖然都比較少,但治理措施對其凈化效率均不高,對除苯以外的苯系物的凈化效率在60%~100%之間不等;A印刷廢氣中僅含微量的乙酸乙酯,能夠100%被活性炭吸附,而B印刷廢氣中乙酸酯類化合物約占50%,其凈化效率為80%左右,可能與活性炭的吸附效果相關。

3 結 語

印刷不干膠標簽項目排放的有機廢氣主要成分為異丙醇、丙醇、丙酮、甲苯、二氯甲烷和乙酸乙酯,主要來源于其所使用的的膠黏劑及稀釋劑、油墨的有機溶劑和溶劑型油墨的稀釋劑。包裝物印刷項目排放的有機廢氣主要成分為乙酸乙酯、異丙醇、乙酸丙酯、乙醇、丁酮、鄰/間/對二甲苯、環己酮、1-癸烯和丙酮,主要來源于溶劑型油墨、膠黏劑的稀釋劑、水性油墨和潤版液的稀釋劑和溶劑型油墨及其稀釋劑。兩種廢氣采用的“UV光氧催化+二級活性炭”凈化設施對VOCs的凈化效率均可達到60%以上,均能滿足達標排放要求,但各組分初始含量也在一定程度上影響凈化效率。因此,在印刷行業VOCs的治理和減排措施中,需從源頭消減控制的角度,鼓勵印刷企業使用植物油基油墨、輻射固化油墨、低(無)醇潤版液等低(無)VOCs含量的原輔材料,并進一步改進印刷生產工藝和優化廢氣收集凈化處理設施的技術條件。現有監測技術方法的局限性可能導致監測結果與實際廢氣排放情況不可能完全一致,僅以現階段最科學的研究方法得出以上結果,以期為我國印刷行業VOCs的減排和監管提供基礎數據支撐。