混凝土立方體抗壓強度的影響因素及其控制方法

黃禮維

(中國水利水電第五工程局有限公司,四川 成都 610066)

0 引言

混凝土作為目前世界上最常用的建筑材料,在建設工程的各個領域中應用廣泛,由于組成混凝土的原材料因進場批次多、性能不一致,導致混凝土立方體抗壓強度波動性大,即使相同的配合比使用相同生產廠家不同批次的原材料,其立方體抗壓強度都會存在差距,有的差距甚至很大。在施工過程中為保證混凝土力學性能滿足相關設計要求,工程技術人員會通過大量的技術手段進行質量控制,并以抽樣方法檢測混凝土立方體抗壓強度,以檢測結果評定混凝土施工質量,作為混凝土質量驗收的依據。

抽樣檢測過程中,影響混凝土抗壓強度的因素眾多,本文對混凝土立方體抗壓強度試驗各環節中的影響因素進行分析,確定試驗中關鍵控制環節和重點控制內容,確保檢測混凝土立方體抗壓強度與混凝土實際強度基本一致,從而能夠優化混凝土配合比設計,減少膠凝材料使用,做到節約能源的目的。

1 影響因素分析

影響混凝土立方體抗壓強度試驗結果的因素存在于成型準備、成型過程、環境控制、破形過程和結果計算等五個階段中。

1.1 成型前準備工作中的影響因素

1.1.1 試模選擇

成型前應選用優質的混凝土試模,試模必須保證足夠的尺寸、平整度、角度精度,同時應具備相應的強度和剛度,以確保試件成型尺寸符合要求和表觀平整。

目前市場上使用的試模主要分為兩大類:鋼試模和塑料試模。鋼制試模的優點為強度高、不易變形、耐久性好、變形小;缺點為自身質量重,拼裝耗時長、每次拼裝后均需進行檢驗等。塑料試模的優點為質量輕、無需二次組裝、脫模刷油后即可重復使用,缺點為耐久性差,變形大,長期使用易變形等。

無論采用哪種試模都應做到嚴格的定期檢驗和修正,自檢周期宜為3個月,不符合要求的試模不能使用。

1.1.2 成型方法選擇

成型方法根據混凝土拌合物坍落度大小主要分為兩大類:坍落度不大于70mm的混凝土宜用振動臺法振實,振動臺的振幅和振動頻率須符合規范要求;塌落度大于70mm的混凝土宜用搗棒人工搗實,在插搗的同時用平鏟或抹刀反復穿插,排除混凝土拌合物內部的空氣[1]。

1.1.3 取樣選擇

現場取樣根據混凝土取樣位置主要分為兩大類:從混凝土澆筑倉面中取樣,必須保證取樣混凝土拌合物不得經過振搗;從罐車中取樣,須從連續下料中的中間時間段取樣,同一部位多車次澆筑,應選擇中間車次取樣;取樣數量應符合使用完成剩余拌合物量不少于使用量的20%的要求,且在入模前將混凝土拌合物拌合均勻,測試混凝土拌合物各項性能,性能滿足要求后應快速裝樣成型,嚴禁將不合格混凝土拌合物成型。

1.2 成型過程中的影響因素

1.2.1 振動臺法

在試模內表面應涂一薄層礦物油或其他不與混凝土發生反應的脫模劑,將混凝土拌合物一次裝入試模,混凝土拌合物高出試模口,用抹刀沿模壁插搗幾次,排除邊緣氣泡,將試模放置于振動臺中心位置,振動至試模表面泛漿且無明顯氣泡溢出停止,不得過振。

1.2.2 人工法

將混凝土拌合物分兩層裝入試模,再用搗棒從邊緣向中心均勻插搗,插搗完成后,還應用抹刀沿模壁插搗數次,用橡皮錘輕輕敲打試模,以排除搗棒和抹刀插搗空隙中的空氣,然后將表面抹光。靜置1~2h后,對試件進行第二次抹面,使試件尺寸與標準尺寸的誤差不超過1mm。

試件表面收光時,注意料漿飽滿,防止混凝土由于塑性變形而出現凹陷狀況。應盡量減少試件制作過程中人為因素的影響。

1.2.3 試件標記

拆模前應及時作相應標識(部位、強度等級、成型日期等),以避免相互混淆,造成抗壓強度出現異常。目前工程上常用的標記方法主要分為兩種:詳細標記和盲樣標記,詳細標記有助于試驗檢測人員了解混凝土試件的信息,缺點是檢測人員對檢測信息了解后,容易造成信息泄露,不利于公平公正檢測要求;盲樣標記優點是僅在樣品上標記試件代號,試驗檢測人員僅能知道檢測試件代號,對其他信息一無所知,有利于保密性和公正性,缺點是檢測人員不知道具體試件強度,有可能會不按照預估強度選擇試驗速率。對于兩種標記方法應該區別對待,如成型過程是檢測人員自行抽樣檢測,則可使用詳細標記,如果是外委檢測,則可使用盲樣標記。

1.3 環境控制中的影響因素

混凝土拌合物在凝結硬化過程中,需要溫度和水促進水泥水化反應,達到凝結硬化的結果,一般在成型混凝土試件時要求室內環境溫度20±5℃,濕度≥50%,有利于混凝土早期強度的形成。在此環境下靜置24~48h,拆除試模后,試件應立即放入標準養護室內進行養護(溫度為20±2℃,濕度≥95%),養護至28d齡期進行抗壓強度試驗(齡期有特殊要求的除外)。

1.4 破形過程中的影響因素

1.4.1 人員

進行混凝土立方體抗壓強度試驗的人員必須培訓合格后方可進行試驗,應對首次操作人員進行監督考核,考核合格后方可獨立操作。試驗時應兩人配合操作,數據記錄人員和操作人員各司其職,做到數據互相印證后方可如實記錄,同一批試件應由同一人操作試驗機,盡量避免中途調換操作人員。

1.4.2 壓力機

壓力機應符合技術要求,其測量精度為±1%,試件破壞荷載應大于壓力機全量程的20%且小于壓力機全量程的80%[2],壓力機應經過有資質的計量檢定部門的檢定,且按計劃進行維護保養,使用過程中未發現任何異常,方可投入使用。

1.4.3 試件

試件從標準養護室內取出后應覆蓋濕布,室內環境溫度應嚴格控制,應及時進行試驗;試驗前先檢查試件表面質量(蜂窩、麻面和缺棱掉角等)、尺寸、平整度和垂直度是否在允許偏差范圍,對于不符合要求的試件要剔除,對試件的尺寸進行測量,應按實際測量尺寸計算實際受壓面積。

1.4.4 試驗過程

試驗時要正確放置試件,承壓面應為非成型面,避免受壓面不平整使試件提前破壞,試件應垂直放置于受壓板正中心位置,以保證軸心受壓;試驗中要嚴格按要求的加荷速度連續均勻地加荷,直至試件破壞。

1.4.5 其他情況

若試驗過程中遇到不可預見因素而停止試驗,能在0.5h內重啟試驗,則試件可以在室內停留,如不能在0.5h內恢復試驗過程,則應將試件搬回標準養護室內。

3.2.1 護士在洗手、手消毒、戴手套、戴口罩方面執行情況良好 調查結果顯示,86.14%的護士在診療和護理患者前洗手,90.66%的護士護理患者從污染部位移到清潔部位時洗手;在接觸未明確診斷的患者時幾乎沒有人不戴口罩的;接觸患者血液、體液、分泌物等物質時戴手套及在接觸患者黏膜或者破損皮膚時戴手套,從調查顯示看,執行情況也良好,分別達83.74%和81.76%;說明醫院在洗手、手消毒、戴手套、戴口罩等相關知識的培訓力度和質量相對較高,護士們大大地提高了對標準預防行為的依從性,也提高了感染性疾病的預防控制水平。

1.5 結果計算中的影響因素

混凝土立方體抗壓強度計算公式:

式中:

fcc——混凝土立方體抗壓強度值,MPa;

F——混凝土破壞荷載值,N;

A——混凝土承壓面積(按實測尺寸計算),mm2。

一組試件包含三個強度值,應取三個強度值的平均值作為混凝土抗壓強度代表值,若三個強度值之中有一個值超過平均值的15%,則取三個值中的中值作為本組抗壓強度代表值,若三個值之中兩個值超過平均值的15%,則本組試件的強度值不能作為評定的依據,應采取其他檢測方法檢測其代表部位的混凝土抗壓強度值作為評定依據。

2 混凝土抗壓強度影響因素控制辦法

2.1 成型前準備工作中影響因素的控制辦法

2.1.1 試模自校

2.1.2 試模選擇

成型前應考慮試模尺寸與成型混凝土拌合物中骨料最大粒徑匹配度,一般成型試模最小邊距離不少于骨料最大粒徑的3倍,如最大粒徑太大,將導致成型試件在試驗過程中由骨料承受荷載,不能夠準確試驗出混凝土立方體抗壓強度。

2.1.3 試樣處理

成型前還應將混凝土拌合物翻拌均勻,翻拌的底面為不吸水底面,一般采用鋼板,平整度須符合要求,且在混凝土拌合物與鋼板接觸前應將鋼板表面浸潤,防止改變混凝土拌合物水灰比及漿骨比。

2.1.4 振動臺的要求

混凝土試件成型使用的振動臺頻率為50±2Hz,振幅在0.5±0.02mm內[3],使用的搗棒直徑為16±0.2mm,長度為600±5mm,端頭呈半球形狀,使用的橡皮錘質量應在0.25~0.50kg之間,在混凝土試件成型前應確認全部所需工器具合格后方可開始混凝土成型工作,有利于提升試件成型質量,同時能夠保障成型工作穩步開展。

2.2 成型過程中影響因素的控制辦法

采用振動臺法成型振動時間一般不超過30s,振動過程應隨時觀察混凝土表面情況,嚴禁出現過振現象,出現過振情況應立即廢除成型試件且不能再重復使用混凝土拌合物,應重新取樣成型;人工成型過程中兩層裝料高度應基本一致,每10000mm2插搗次數應不少于12次,插搗下層時搗棒應插搗至底部,插搗上層時搗棒應插至下層20~30mm,嚴禁全層穿插,插搗過程應垂直插搗,橡皮錘敲打試模應控制在10~15次,同時插搗孔洞消失閉合,確保氣泡排出,保證混凝土試件成型質量。

2.3 環境控制中影響因素的控制辦法

混凝土拌合物成型中環境溫度應為20±5℃,濕度不低于50%,在成型室內應加強環境溫濕度的控制和記錄工作,便于后續溯源;在成型后宜盡早拆模送入標準養護室內[4];標準養護溫度應為20±2℃,濕度不低于95%,標準養護室在自動控制情況下每日記錄溫濕度次數不少于3次,且應均勻分布記錄時間;混凝土試件破形時,從養護室搬至壓力間過程中,應將試件表面全程覆蓋濕布,確保濕度,同時壓力間的溫度應控制在20±5℃。

2.4 破形過程中影響因素的控制辦法

2.4.1 壓力機

壓力機的壓板平整度差值不大于0.04mm,平行度差值不大于0.05mm,表面硬度不小于55HRC,板面光滑、平整,粗糙度不大于0.80μm,球座轉動靈活;壓板的剛度和平整度是保證混凝土試件在受壓過程中不發生變形的基本保障,球座是壓板垂直受壓控制方法,均能夠提升混凝土抗壓強度準確性。

2.4.2 操作過程

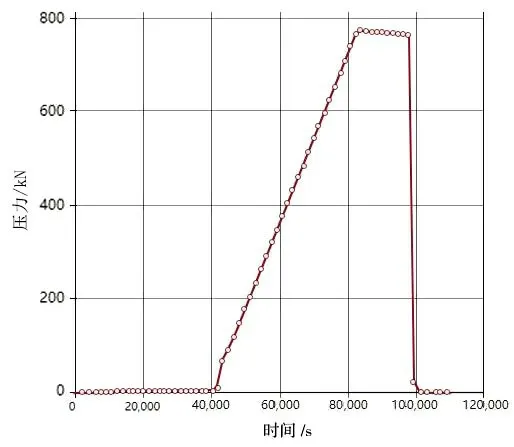

試驗前用游標卡尺測量試件的承壓面尺寸,精確至0.02mm;混凝土強度大于60MPa情況下應在試件周圍設置防護罩,以防止承壓過程中試件碎片彈射傷人;擦拭上下承壓面,不得有顆粒雜物,將試件承壓面放置于壓板中心位置,上下承壓面與壓板均勻接觸后開始試驗;試驗過程均勻加荷,當抗壓強度小于30MPa時,加荷速率為0.3~0.5MPa/s;當抗壓強度30~60MPa時,加荷速率為0.5~0.8MPa/s;當抗壓強度大于60MPa 時,加荷速率為0.8~1.0MPa/s[5]。當試件接近破壞、急劇變形時,停止調整速率,直至破壞即可,破壞后記錄破壞荷載值。試驗過程中加荷速率控制在中間范圍,可以通過壓力-時間關系圖觀察速率控制效果(見圖2、圖3)。

由圖2可知,加載至980kN僅用時15s,平均速率達到了2.90MPa/s,超出了規范最大速率0.8MPa/s的要求,且在試件接近破壞時立即回油,沒有讓試件充分達到抗壓極限,這樣試件的抗壓強度不能夠準確反映真實情況。從圖3 可知,加載至780kN 用時約45s,平均速率0.77MPa/s,符合規范0.5~0.8MPa/s速率要求,且在試件達到接近破壞時,未調整速率,最終至試件破壞才回油。

圖2 壓力-時間關系圖(加荷速率過快)

圖3 壓力-時間關系圖(加荷速率正常)

2.5 結果計算中影響因素的控制辦法

混凝土立方體抗壓強度單值計算結果精確至0.1MPa,三塊值平均值同樣精確至0.1MPa。計算過程中嚴禁將單值不進行結果修約或多保留位數修約,最終由三塊平均值統一修約的做法完全錯誤;計算完成后須進行試件尺寸換算,一般換算系數:200mm×200mm×200mm試件換算系數為1.05,100mm×100mm×100mm試件換算系數為0.95,高強度或超高強度混凝土的試件尺寸換算系數應通過試驗確定。

3 結束語

從上述影響混凝土立方體抗壓強度因素的分析可以看出,混凝土抗壓強度影響因素眾多,包括使用的工器具、成型的方法、環境溫濕度、試驗設備、測量設備、試驗速率控制、計算方法、修約方法、尺寸換算等。每一項影響因素可能直接影響混凝土的立方體抗壓強度,這也對試驗檢測人員在混凝土立方體抗壓強度測試的每一個環節提出了更高的要求。在日常工作中出現了混凝土立方體抗壓強度結果的爭議情況,最主要的原因是眾多環節中,其能夠溯源的數據較少,不能夠做到全過程的溯源,這就要求專業檢測機構和操作人員應對每一個試驗環節留下充分證據和記錄。