淺析低合金高強度結構鋼屈服強度的測定

陳榮浩

(福建省永正工程質量檢測有限公司,福建 福州 350012)

0 引言

金屬材料力學性能中的屈服強度是鋼結構工程與機械產品設計的關鍵,現行各類設計中的安全系數的制定主要是依據屈服強度。《低合金高強度結構鋼》(GB/T 1591-2018)于2019年2月1日實施[2],相比舊國標GB/T 1591-2008有部分內容變化:將下屈服強度修改為上屈服強度;當屈服不明顯時,可用規定塑性延伸強度Rp0.2代替上屈服強度;以Q355級鋼替代Q345級鋼及相關技術指標要求。通過試驗數據表明,Q355B材料的實測上屈服強度比實測下屈服強度高出5%左右,而相關設計只作了簡單的修改,將材料的上屈服點替代材料的下屈服點,當作材料屈服強度的驗收依據。筆者認為這可能會產生嚴重的安全隱患。基于這種背景,本文就低合金高強度結構鋼屈服強度的測定進行討論。

1 屈服強度的相關規定及普遍認知

(1)測定上屈服點的影響因素較多,而下屈服點相對更加穩定。

(2)從結構設計安全方面考慮,上、下屈服點中,屈服強度選擇下屈服點更為安全。

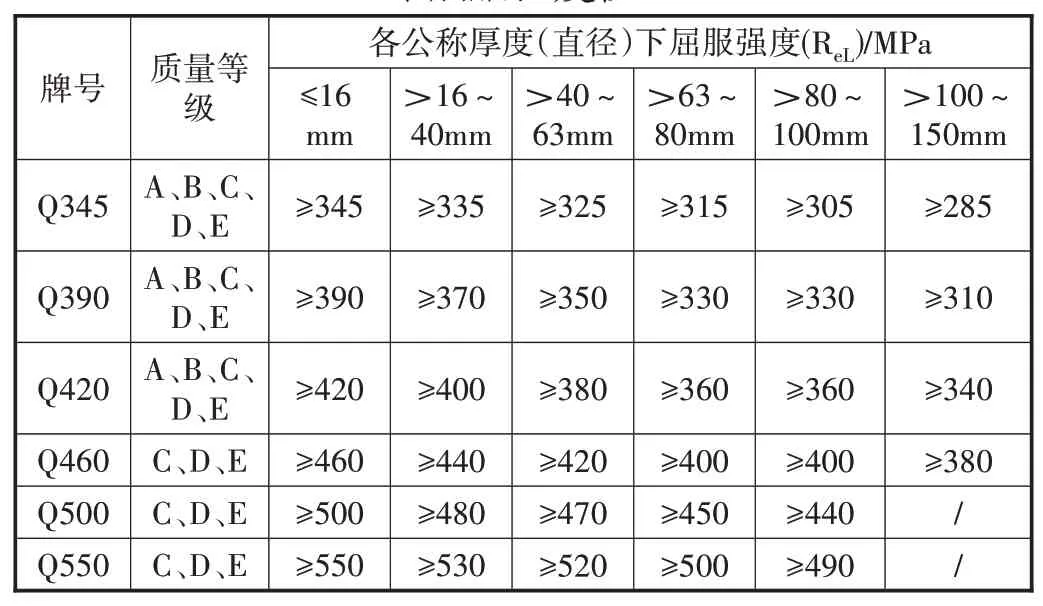

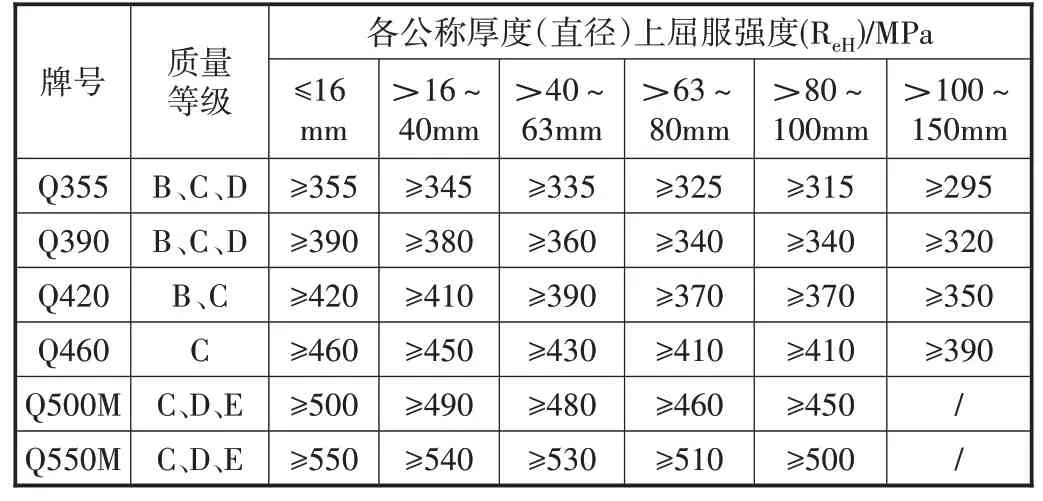

(3)低合金高強度結構鋼與碳素結構鋼都屬存在明顯屈服強度的材料,兩種材料理應采用同一體系評價其力學指標性能;《碳素結構鋼》GB/T 700-2006[4]與《低合金高強度結構鋼》GB/T 1591-2018,兩本標準先后于2006年與2018年分別參照ISO國際標準進行了修訂,采用上屈服點作為屈服強度。GB/T 1591-2008 與GB/T 1591-2018中屈服點的差異見表1、表2。

表1 《低合金高強度結構鋼》(GB/T 1591-2008)下屈服強度值[3]

表2 《低合金高強度結構鋼》(GB/T 1591-2018)上屈服強度值[2]

2 金屬拉伸試驗中屈服點影響因素

金屬拉伸試驗中的屈服點的測定關系到上、下屈服強度測定的準確性,是金屬拉伸試驗中的關鍵。只有把控好試驗中影響屈服點測定的因素,才能獲取準確的上、下屈服強度。

2.1 試驗人員操作的影響

試驗人員的綜合操作素質會很大程度地影響試驗結果的準確性,特別是在試驗機不斷更新換代和各設備廠家對試驗機試驗軟件界面設計不統一的情況下,試驗操作水平十分關鍵,在概念及操作上存在一些誤區,試驗結果準確度就會有很大差距。

2.2 夾具試驗過程中的影響

試驗過程中夾具打滑發生的幾率比較大,此類現象多數發生在舊試驗機。因為舊試驗機的使用時間較長,夾片上的鱗形尖狀部分受到不同程度的磨損,降低摩擦力作用。試驗中的試樣受張拉作用力的增加,當靜摩擦力達到最大時,試樣將會產生打滑,從力值曲線上看,即會發生屈服現象,此時的屈服為虛假屈服。若試驗機(比如萬能試驗機)以往所測定試樣的屈服點正常,那么現在測定試樣的屈服點將會偏小。

2.3 試驗機各測量環節的影響

現今試驗室內有80%的試驗機采用微機控制系統。微機控制系統的設計一旦考慮不周,檢測結果將會遭受嚴重的影響。材料屈服點的求取最主要的有以下幾個要點:

(1)傳感器放大器頻帶太窄

現今萬能試驗機基本上都是采用壓力傳感器作為力值檢測元件,但壓力傳感器信號輸出類型為小信號輸出,在運行過程中必須對信號進行放大。試驗環境中,存在不同形式的電磁信號干擾,此類信號干擾將會通過各種途徑參與到試驗測量采集信號中,然后將被一起放大,結果干擾信號會覆蓋有用信號。如要把有用信號從干擾信號中區分出來,結合萬能試驗機的特性,需設低通濾波器置于放大器中。通過對低通濾波器設置相對合理的截止頻率,在一個較適當的范圍內限制放大器的頻帶,就可較大地提高萬能試驗機的測控性能。然而現實檢測中,試驗人員更注重數據采集的穩定性,數據采集的真實性卻往往被忽略,壓力傳感器的濾波器將被設置較低的截止頻率。目的是為了更為充分地把干擾信號濾掉,但卻一起濾掉了有用信號。

(2)控制方法使用不當

在GB/T 228.1-2010[1]中給出控制方式為應變控制,但在屈服出現前,試件拉伸處于彈性階段,應采用應力控制,這種理想控制方式對于大多萬能試驗機是很難控制的。難點在于要求在拉伸試件剛發生屈服時就要改變控制方式,而拉伸試驗的目標就是測定屈服點,不可能以未知屈服點結果作為切換控制方式的條件。在日常試驗中,有些會以同一控制方式來控制試驗整個過程(如使用不同控制方式控制不同拉伸階段,也比較難在上屈服點出現時馬上切換,都會在上屈服點出現前提早一點切換控制方式)。針對采用等位移或等速率控制的萬能試驗機,因拉伸試件的彈性階段的應變速率和應力速率成正比,需選擇合理的速率,試驗過程采用同一控制方式就可符合屈服前后的控制方式要求。如果只有一種控制方式的萬能試驗機,試驗機本身特快的響應,屈服出現過程時間會很短,若采集數據的速度較慢,屈服值將會丟失。因此在拉伸試驗控制方式的選擇時,盡量不要選取單一荷載控制方式。

3 通過拉伸試驗數據分析上、下屈服點的差異

試驗方案:備20組牌號同為Q355B規格不同的低合金高強度結構鋼試樣進行室溫拉伸試驗。矩形橫截面試樣加工過程中,嚴格按照GB/T 228.1-2010中對矩形橫截面試樣加工的要求進行,矩形橫截面試樣應加工成啞鈴形拉伸試樣,過渡弧半徑r應不小于12mm。試樣加工選擇線切割工藝。

拉伸試驗主要儀器:萬能試驗機(型號WAW-1000C、WAW-600D、WE-100B),試驗機精度均為1 級。依據GB/T 228.1-2010中方法B分別進行上、下屈服點的測定。方法B中對速率要求分別作了規定:上屈服強度,應力速率應在6-60MPa/s的范圍內;下屈服強度,在屈服期間應變速率應在0.00025/s~0.0025/s之間。

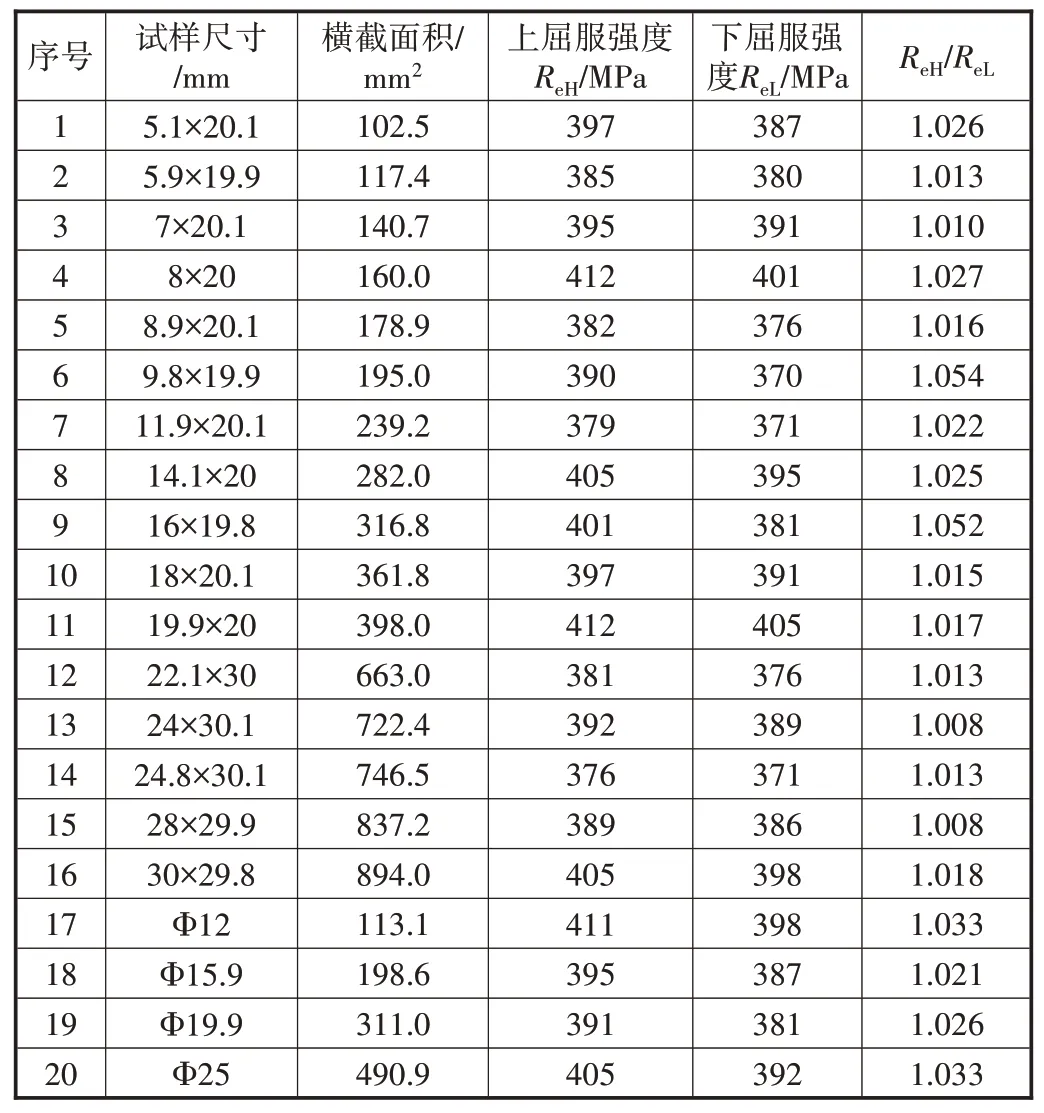

通過對20組試樣進行室溫拉伸試驗所測得的上、下屈服點見表3。

表3 室溫拉伸試驗所測得的上、下屈服點

上述20組統計試驗所測得的上、下屈服點,總體來看存在的差異還是比較明顯,個別組數據兩者相差超過5%。

4 安全系數的確定

安全系數是工程結構設計中用來表示結構安全程度高低的系數。

安全系數是在對土木工程、機械工程等設計中,以防止由于原材料存在的自身缺陷、外力影響、工作誤差等不同因素所造成的不良后果,工程設計中受力部位上理論承載力應不小于部位上實際承載力,即極限應力和許用應力的比值,稱為安全系數,即安全系數=極限應力/許用應力。

極限應力表示當材料在發生破壞時,失去其承載能力時的應力。極限應力可分屈服極限應力和抗拉極限應力。材料又分塑性材料和脆性材料。(1)塑性材料:材料達到屈服之后就明顯地出現塑性變形,即材料的正常工作能力已喪失,因此材料的極限應力應取屈服極限;(2)脆性材料:材料從受力直至破壞,塑性變形量均無產生,只在破壞時正常工作能力才喪失,此時材料的極限應力應取抗拉極限。

5 結束語

現行版本的國家標準《低合金高強度結構鋼》GB/T 1591-2018與舊標GB/T 1591-2008相比,屈服強度由下屈服強度ReL變更為上屈服強度ReH,其變更的依據是與國際相關標準接軌。在進行標準修訂的同時,應同步對現行工程設計的安全系數進行梳理,必要時應進行同步調整。如只對標準單方面進行修定,將會改變各類設計安全系數,可能對工程設計帶來安全隱患,應引起足夠的重視。