基于SSD的交流電磁場缺陷智能識別方法

楊會敏 ,李春棚 ,袁新安 ,楊 濤,楊建龍,劉子淇,梁登博

(1.核工業工程研究設計有限公司,北京 101300;2.中國石油大學(華東) 海洋油氣裝備與安全技術研究中心,青島 266580)

在核設施建造過程中,傳統膠片射線檢測是主要的體積檢驗技術,但射線檢測需要專用的時間窗口和作業場所,焊接施工和檢測無法并行進行,同時射線檢測結果通常需滯后一天,影響安裝施工順序,射線檢測的輻射安全風險也比較大[1]。因此,為提高核設施建造項目的檢測效率,規避大面積射線檢驗帶來的輻射安全風險,必須采用先進可靠的檢測技術克服上述難題[2]。

交流電磁場檢測(ACFM)技術可檢測工件結構表面或亞表面是否存在缺陷并對缺陷進行可視化評估,具有適應性強、可操作性強、效率高、準確率高等優點[3]。

應用ACFM技術檢測缺陷時,如果引入圖像處理和智能識別技術,能減少人工評判,降低誤判和漏判的可能性,減少工程事故的發生[4]。目前國內外基于ACFM技術的缺陷識別方法主要分為以下兩類:① 依據特征信號或者時基圖,該方法很難對缺陷信號進行自動判定與智能識別,易造成缺陷的誤判和漏判;② 基于C掃描方法或特征信號顯示方法,該方法不能直觀地反映缺陷結構,很難準確地獲得缺陷的類型和形貌[5-6]。這兩種方法都難以實現缺陷的實時智能識別。

深度學習目標檢測算法[7-8]可以為交流電磁場缺陷智能識別與判定[9]提供一個有效的解決方案。單發多盒檢測器(SSD)算法就是一種深度學習目標檢測算法[10],其采用不同深度的卷積特征層來進行檢測,淺層的特征層可以檢測一些小缺陷,深層的特征層可以檢測大缺陷。因此,文章針對傳統交流電磁場檢測儀器的局限性,建立基于SSD的交流電磁場缺陷智能識別方法。先通過仿真試驗建立缺陷數據庫;然后基于SSD算法建立交流電磁場缺陷智能識別方法;最后通過試驗驗證了基于SSD的交流電磁場缺陷智能識別方法的有效性。

1 缺陷數據庫的建立

利用COMSOL仿真軟件建立缺陷的ACFM仿真模型(見圖1)。仿真模型主要由空氣區域、線圈、U型磁芯、檢測工件和缺陷等組成。

圖1 交流電磁場有限元仿真模型

通電線圈纏繞在U型磁芯上,放置于被檢測工件的正上方,將缺陷設置為一般開口裂紋,整體模型放置于空氣域中。對模型進行網格劃分,頻率設置為1 kHz,采用參數化掃描方式求解,提取缺陷上方畸變磁場信號Bz(見圖2)。

圖2 一般裂紋特征信號Bz

使用梯度算法對一般裂紋缺陷進行表面輪廓重構,對歸一化特征信號求取灰度圖,得到裂紋表面輪廓可視化圖像[11],一般裂紋灰度圖如圖3所示。

圖3 一般裂紋灰度圖

同時,建立不規則裂紋和腐蝕坑缺陷的仿真模型,進行仿真分析,提取缺陷上方的畸變磁場信號Bz,反演出不規則裂紋和腐蝕坑缺陷的灰度圖,不規則裂紋灰度圖如圖4所示,腐蝕坑灰度圖如圖5所示。

圖4 不規則裂紋灰度圖

圖5 腐蝕坑灰度圖

為了實現缺陷輪廓數據的智能識別,統一采用單向梯度算法對所有缺陷數據進行處理,形成不同類型缺陷表面輪廓可視化成像結果。針對3種類型缺陷,使用仿真方法建立由不規則裂紋、一般裂紋和腐蝕坑表面輪廓組成的成像數據庫,每組圖片經過處理后變為28像素×28像素(長×寬)的灰度圖,不同類型缺陷的灰度圖像數據庫如圖6所示。

圖6 不同類型缺陷的灰度圖像數據庫示意

為了對得到的各類型缺陷數據庫進行數據增強,分別進行5種不同角度的旋轉和鏡像翻轉,擴充得到1 050張缺陷灰度圖。利用labelImg軟件對數據庫的缺陷圖像進行手工標注,并且按照訓練集與驗證集比例為7:3進行數據庫圖像隨機劃分,為下一步的SSD模型訓練提供數據支撐。

2 SSD智能識別方法

2.1 SSD算法模型

SSD算法的結構由兩部分組成:基礎網絡層和額外特征層。把VGG-16網絡的全連接層FC6和FC7轉換成普通的卷積層就是SSD網絡模型的基礎網絡層,SSD算法網絡結構如圖7所示。

圖7 SSD算法網絡結構示意

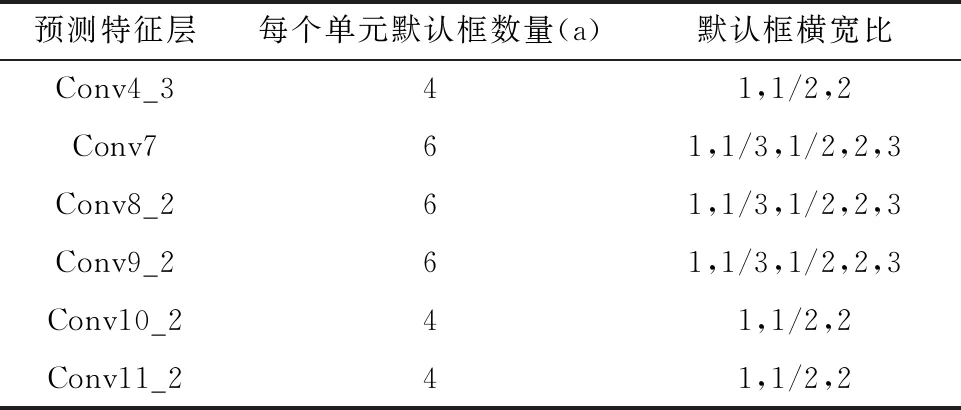

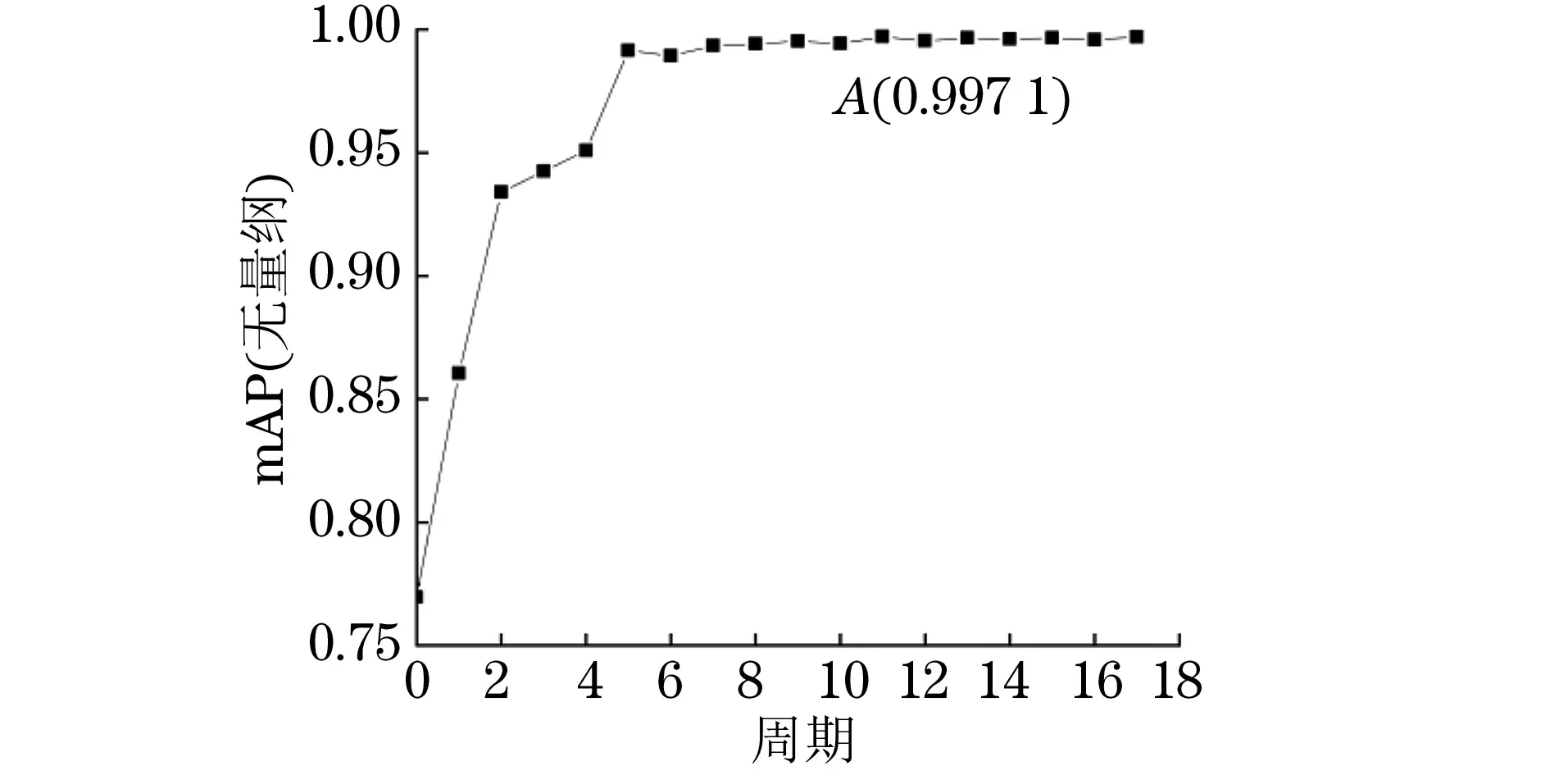

SSD算法的預測特征網絡由6個預測特征層組成,不同特征層上可以預測不同尺度的目標。預測前,首先需要在不同尺度特征層上產生不同比例和橫寬比的默認框,默認框的比例和橫寬比設定有一定的規則。各個預測特征層的每個單元產生默認框數量以及橫寬比如表1所示,總計可得到8 732個默認框。

表1 各預測特征層的默認框數量以及橫寬比

2.2 訓練過程

在訓練過程中,需要按規則選取正樣本和負樣本。訓練圖片中真實框需要與一個默認框相匹配,該默認框為正樣本,并且負責預測對應的真實框。

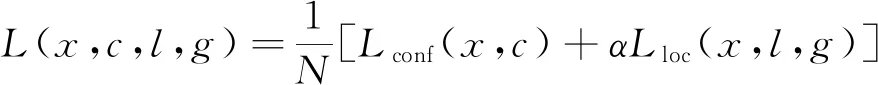

在訓練模型時,需要計算損失函數進行反向傳播更新權重。基于SSD的交流電磁場智能識別算法的損失函數L(x,c,l,g)由類別損失和位置損失兩部分組成,即

(1)

式中:N為默認框的正樣本個數;c為類別置信度,權重系數α設置為1;l為預測框參數;g為真實標簽值框參數;x為待檢默認框。

類別損失計算方法如下,分為正樣本的損失和負樣本的損失。損失函數的大小取決于默認框與匹配到的真實框且預測正確的概率,概率越大,損失越小,即

(2)

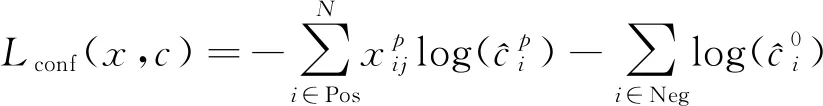

通過對模型訓練,計算損失函數,降低學習率,使得損失不斷降低,保證模型收斂。設置訓練周期為18,學習率為0.000 5,模型訓練完每周期的mAP(結果平均精度)變化曲線如圖8所示。模型訓練時的mAP整體隨周期增加而增大。將A點mAP為0.997 1訓練所保存的權重作為預測權重。

圖8 mAP變化曲線

模型訓練損失和學習率隨著迭代周期的變化曲線如圖9所示,黑色曲線代表了損失變化,紅色曲線代表了學習率的變化。訓練損失整體隨著迭代周期增加而降低,在模型訓練結束時,模型損失為1.957 9,學習率接近于0。

圖9 訓練損失和學習率隨迭代周期的變化曲線

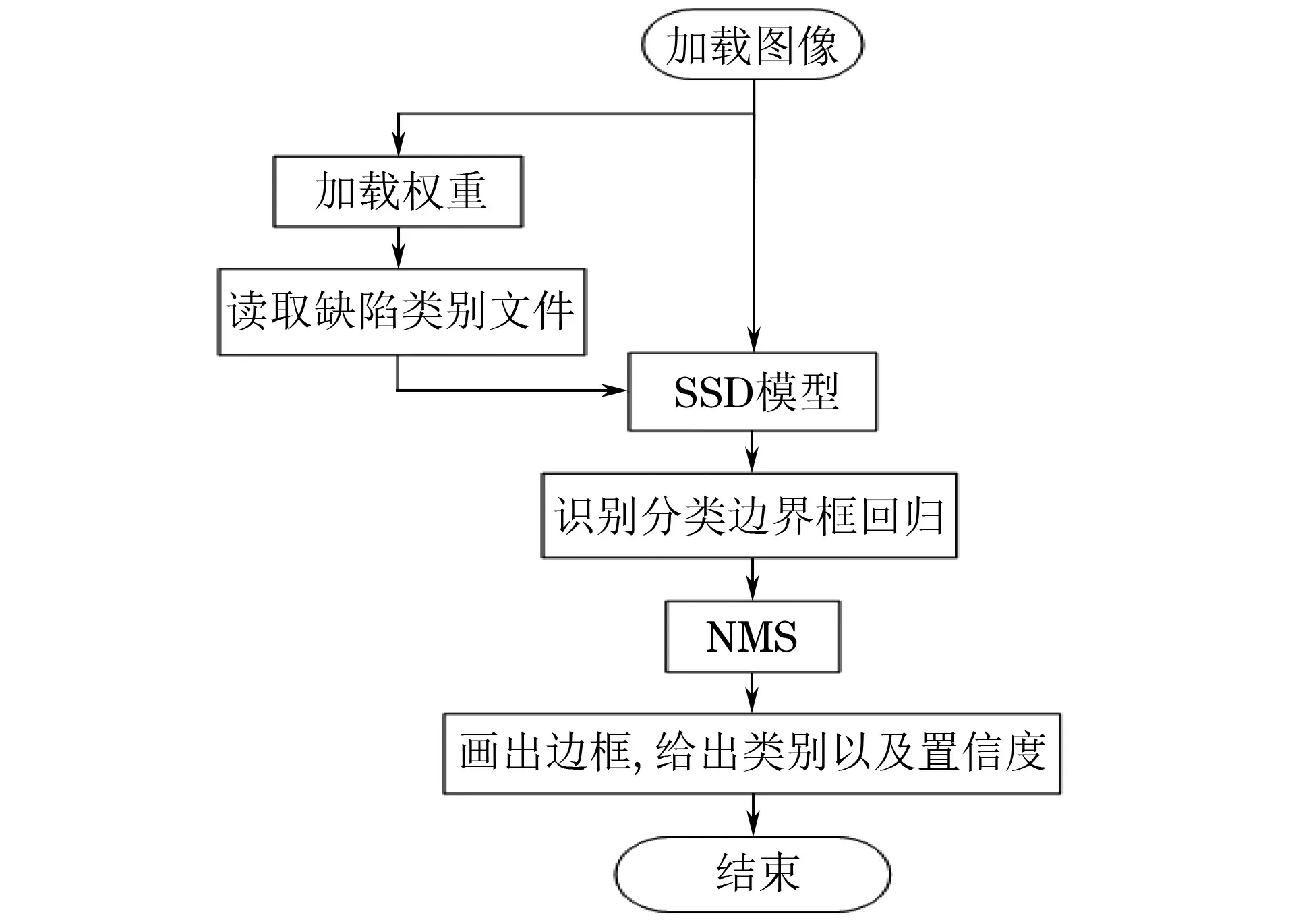

2.3 缺陷預測

缺陷的預測流程如圖10所示,首先加載預測權重,并且讀取缺陷的類別文件;然后輸入缺陷圖像,將圖像送入SSD模型,在SSD中得到預測特征層;在不同尺度的預測特征層生成預測框,并將8 732個預測框送入檢測器;檢測器根據置信度確定類別以及邊框回歸;經過非極大值抑制去除重疊率較高的邊框;最后在缺陷圖上畫出預測框并且給出缺陷的類別以及置信度,輸出打印預測框的左上頂點的像素坐標、右下頂點的像素坐標以及整個預測過程的時間。

圖10 缺陷預測流程圖

從3種缺陷類型的數據庫中各挑選50張圖片進行檢測,將圖片依次輸入預測程序,并將檢測結果自動保存。各類型缺陷檢測結果如圖11所示。

圖11 各類型缺陷檢測結果

各類型缺陷的檢測準確率如表2所示,從每種類型缺陷中各隨機選取50張圖片,均正確檢測出49張,準確率達98%,與模型訓練mAP值99.71%相近,并且正確檢測出的缺陷置信度基本在95%左右。

表2 各類型缺陷檢測準確率

3 試驗驗證

筆者開展了缺陷檢測試驗以驗證基于SSD的交流電磁場缺陷智能識別方法的有效性,搭建了如圖12所示的ACFM檢測系統,對試件表面不同類型的缺陷進行掃查。ACFM檢測系統主要由檢測探頭、數據采集卡、信號發生器和計算機等組成。

圖12 ACFM檢測系統外觀

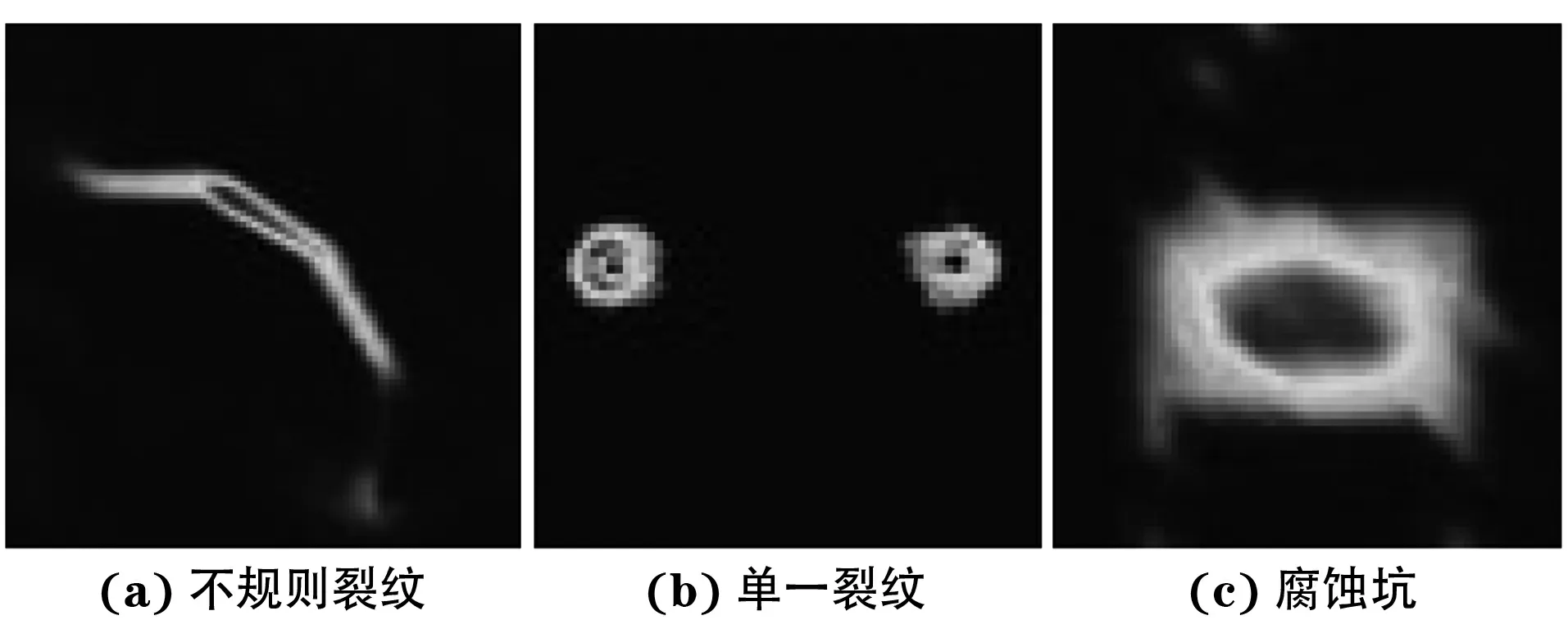

首先對不規則裂紋、單一裂紋和腐蝕坑三種典型缺陷(見圖13)進行臺架掃描試驗,然后對掃描的Bz數據進行反演,得到如圖14所示的缺陷圖像。

圖13 三種典型缺陷形貌

圖14 三種典型缺陷的反演圖像形貌

將缺陷圖像輸入到訓練模型中進行缺陷預測,得到的缺陷預測結果如圖15所示。可以看出,采用基于SSD的交流電磁場缺陷智能識別算法可以對三種典型類型的缺陷圖像進行有效識別分類,并且能準確框選出缺陷。

圖15 缺陷預測結果

4 結語

(1) 通過COMSOL軟件建立ACFM缺陷仿真模型,同時建立缺陷數據庫,進行了數據增強,為ACFM缺陷的智能識別提供了數據支持。

(2) 建立了基于SSD的交流電磁場缺陷智能識別方法,模型訓練和試驗驗證結果表明,基于該缺陷智能識別方法能有效對缺陷進行分類識別和定位。