螺旋導葉與分離器內壁間隙對分離器內流場及分離性能的影響

獨 巖 孫國剛 祖澤輝

(中國石油大學(北京)機械與儲運工程學院)

螺旋導葉式氣液分離器是一種在分離器圓筒內設置連續的螺旋導葉,利用螺旋葉片的連續導向作用使流體作旋轉運動,以將液滴從氣流中分離的設備,它具有結構簡單、分離效率高、投資成本低及不易堵塞等優勢,在眾多領域都有廣泛應用[1]。

目前, 針對螺旋導葉式氣液分離器結構設計、操作性能優化及內部流動的數值模擬等方面的報道已有很多,內容涉及螺旋導葉參數(螺旋角、螺距和圈數)、螺旋頭數、筒徑及高度等[2~4]。但在螺旋導葉的制造、安裝過程中,通常導葉與分離器壁面都會存在一定環隙,然而針對這個導葉環隙的影響尚未見專門研究的報道。 有學者認為,采用焊接、填堵等方式消除環隙,可以達到密封或固定導葉的作用;也有人認為,可以留有適當的環隙,如王志雅指出環隙寬度一般可按3%~5%的分離器筒體內徑來選取,但沒有說明這一選擇的理論依據[5]。

為此, 筆者建立一個筒徑300 mm 的螺旋導葉式氣液分離器模擬模型,在軸向進氣、直流和逆流兩種排氣方式下,通過數值模擬和試驗方法研究導葉環隙寬度對氣液分離器內流場和分離性能的影響。

1 數值模擬模型及設置

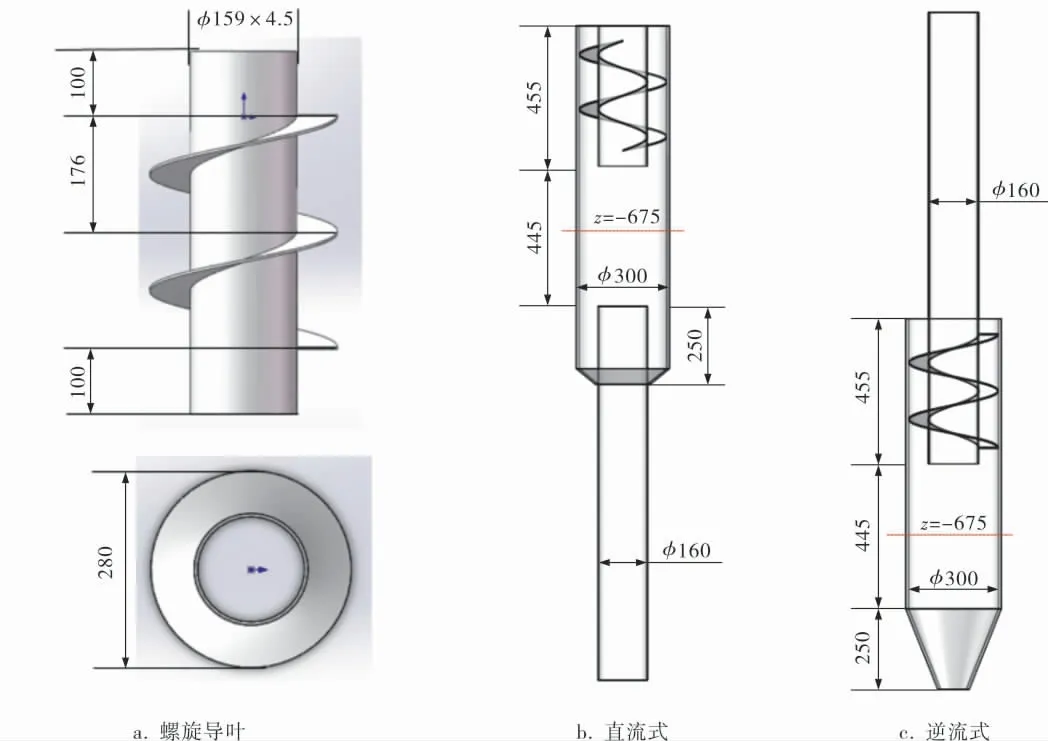

參考螺旋導葉[5]和分離器結構的基本設計方法[6],設計的3 種結構:螺旋導葉結構如圖1a 所示,螺距176 mm,螺旋角11.3°,葉片厚度3.5 mm;直流式和逆流式分離器結構如圖1b、c 所示,分離器筒徑300 mm,排氣管直徑160 mm,造旋空間高度455 mm,分離空間高度445 mm,集液段高度250 mm。

圖1 螺旋導葉及直流式和逆流式分離器結構示意圖

通過Gambit 進行網格劃分,全局采用六面體結構化網格,導葉環隙利用邊界層加密處理。 坐標原點位于入口截面中心處,豎直向下為負。 采用Fluent14.0 對分離器內部流場進行數值模擬計算,湍流模型選用雷諾應力模型,近壁區域采用標準壁面函數進行處理, 進氣口為速度入口,排氣管出口為自由出流[7]。經過網格無關性驗證,并綜合考慮模擬計算精度和時間,確定網格數量在15 萬或16 萬左右。

2 模擬結果分析

軸流式螺旋導葉氣液分離器模型共設置0(無環隙)、1、2、4、6 mm5 組導葉環隙寬度, 入口氣速設為6.632 m/s。

2.1 壓力分布

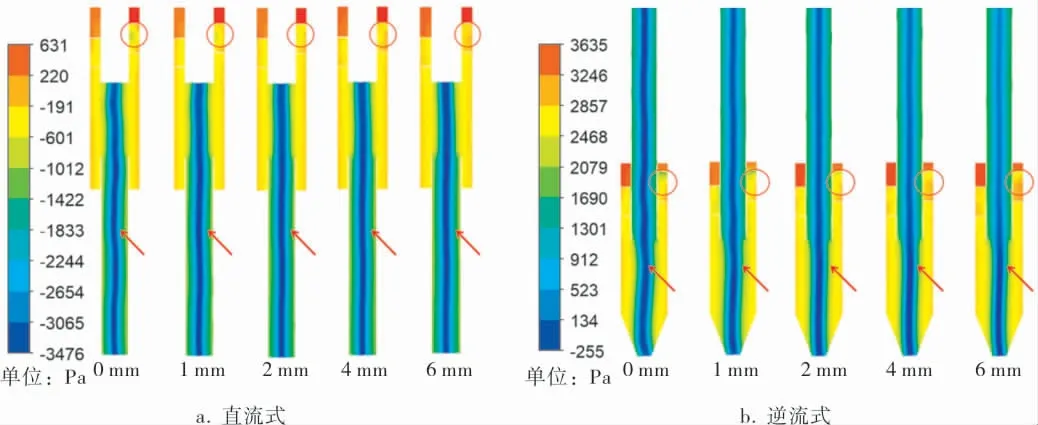

不同環隙寬度下的壓力分布如圖2 所示。 由圖2 可以看出:隨著環隙寬度的增大,分離器的壓力分布對稱性明顯提高,導葉區域的流場分布更加均勻,有利于氣液兩相的分離;分離空間的靜壓梯度逐漸減小, 氣流對液滴的剪切力減小,能夠防止液滴的變形和破碎,但也會降低氣流速度,影響離心分離效果。

圖2 不同環隙寬度下的壓力分布云圖

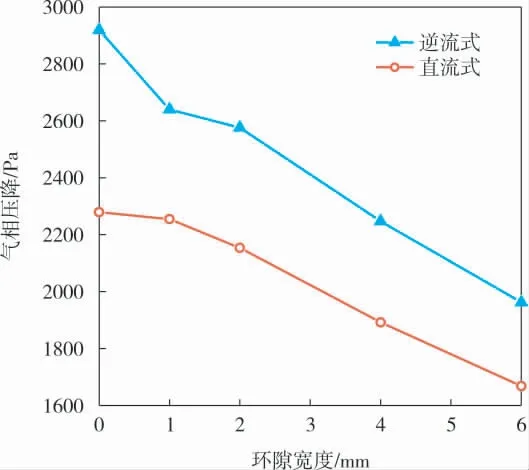

氣相壓降隨環隙寬度的變化曲線如圖3 所示。 由圖3 可以看出,環隙寬度越大壓降越低,設備能耗越低,但離心力場強度越弱,故環隙寬度不宜過大,否則影響分離效果。

圖3 氣相壓降隨環隙寬度的變化曲線

2.2 切向速度

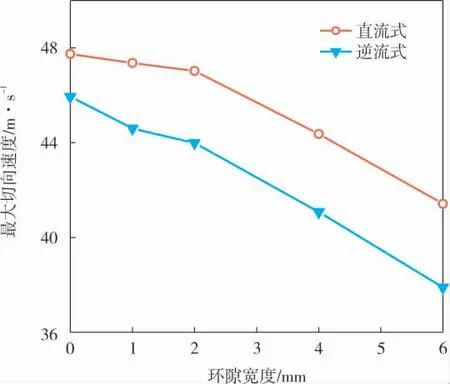

z=-675 mm 截面上,最大切向速度隨環隙寬度的變化曲線如圖4 所示。 由圖4 可以看出,隨著導葉環隙寬度的增大, 最大切向速度逐漸減小,導致分離器內的離心力場被削弱。 當環隙寬度為1~2 mm 時,最大切向速度降幅較小;當環隙寬度大于2 mm 時,降幅迅速增大。 所以,導葉環隙的寬度不宜過大,1~2 mm 之間為宜。 此外,若按照王志雅提出的 “環隙寬度按3%~5%的分離器筒體內徑選取”, 對于筒徑300 mm 的分離器,環隙寬度應取9~15 mm,顯然會導致切向速度大幅降低,影響分離器的分離效率。

圖4 最大切向速度隨環隙寬度的變化曲線

2.3 軸向速度

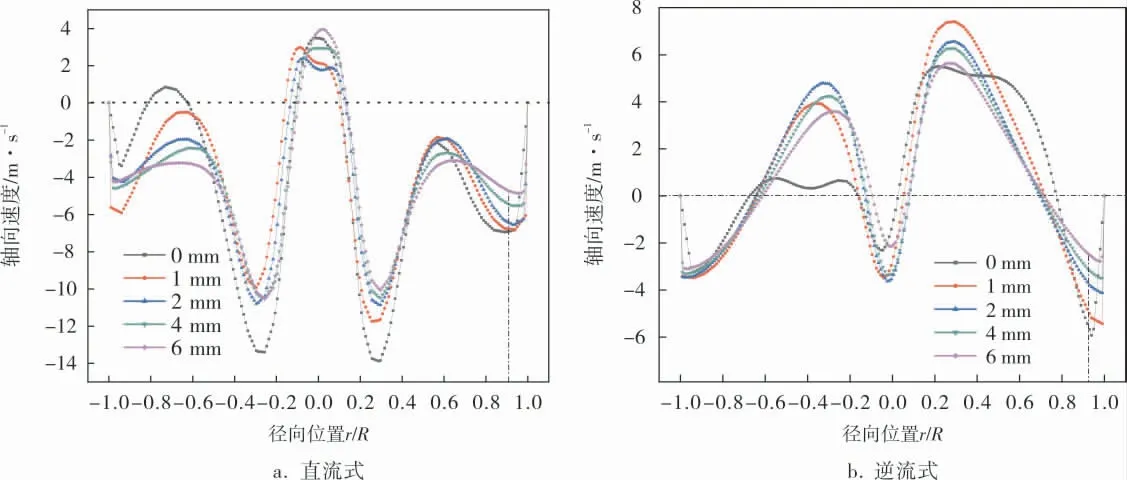

z=-675 mm 截面上,軸向速度隨徑向位置的變化曲線如圖5 所示。 由圖5 可以看出,導葉環隙寬度的增大使得軸向速度的對稱性明顯改善,形成穩定的速度場,有利于氣液兩相的分離。

圖5 軸向速度隨徑向位置的變化曲線

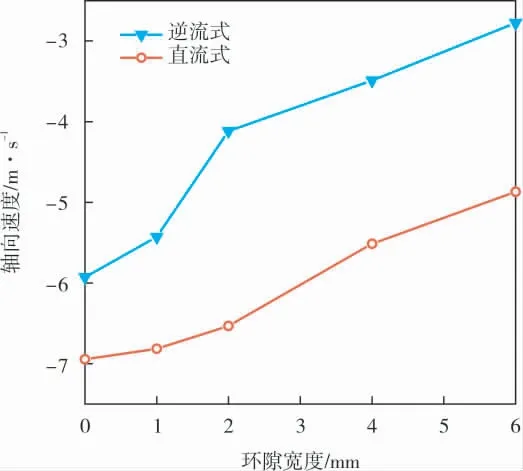

在z=-675 mm 截面的邊壁區域 (∣r/R∣≈0.9), 軸向速度隨環隙寬度的變化曲線如圖6 所示。 由圖6 可以看出,軸向速度均為負值,氣流下行流動,隨著環隙寬度的增大,速度絕對值逐漸減小。 軸向速度越大,液滴停留時間越短,不利于液滴的分離;導葉環隙具有引流作用,邊壁區域存在一定的下行軸向速度,有利于疏導貼壁液膜的流動。 綜合來看,環隙寬度取1~2 mm 為宜。

圖6 軸向速度隨環隙寬度的變化曲線

2.4 環隙流量

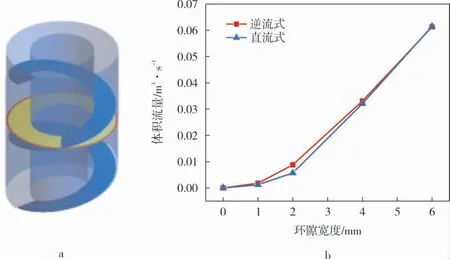

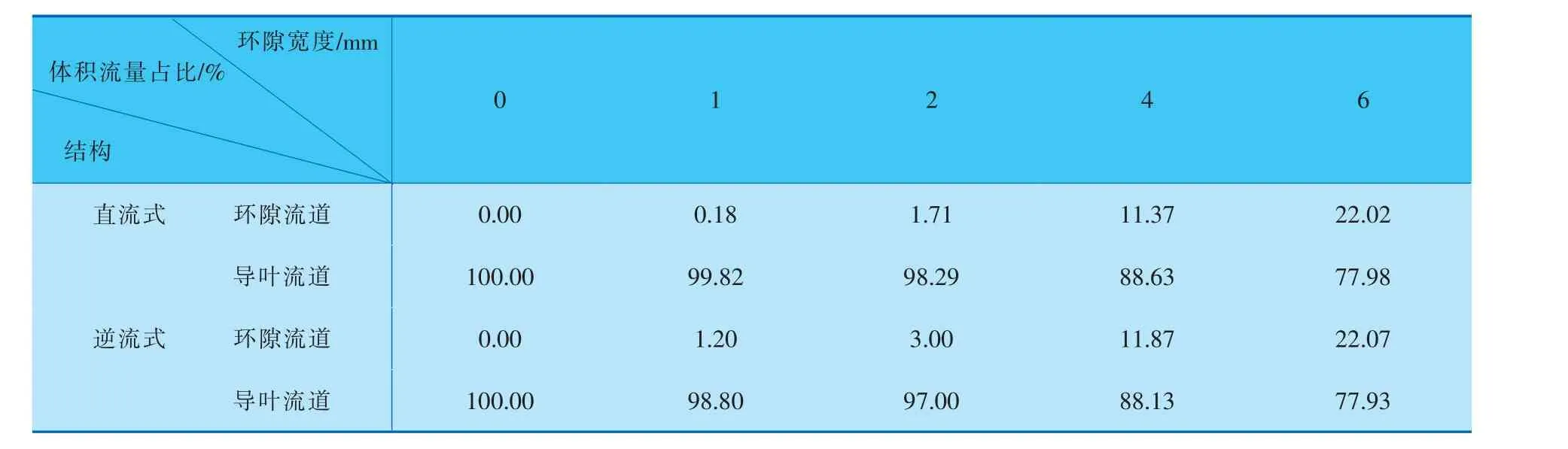

通過Fluent 軟件,在導葉區域中部分別設置環隙流道(圖7a 中的紅色圓環)和導葉流道(圖7a 中的黃色圓環)兩個環面,導出兩個環面上單位時間的體積流量值,繪制不同結構分離器環隙流道的體積流量隨環隙寬度的變化曲線(圖7b)。結合表1 數據可得:隨著環隙寬度的增大,不同結構的環隙流量均有所增大; 相同環隙寬度下,逆流式分離器的環隙流量要比直流式略高;當環隙寬度大于2 mm 時, 環隙流量開始呈y=0.01x-0.02 線性增長, 兩種結構的增長趨勢基本一致。整體來看,當環隙寬度為1~2 mm 時,不同結構環隙流量的增長率較小,且均占總流量的3%以內。

圖7 兩種流道示意圖及體積流量隨環隙寬度的變化曲線

表1 環隙流道和導葉流道的體積流量占比

當環隙寬度為1~2 mm 時, 體積流量占比較小, 在基本不影響主氣流通過導葉區域的前提下,既有利于降低設備壓降,又有助于貼壁液膜通過環隙的下行流動。

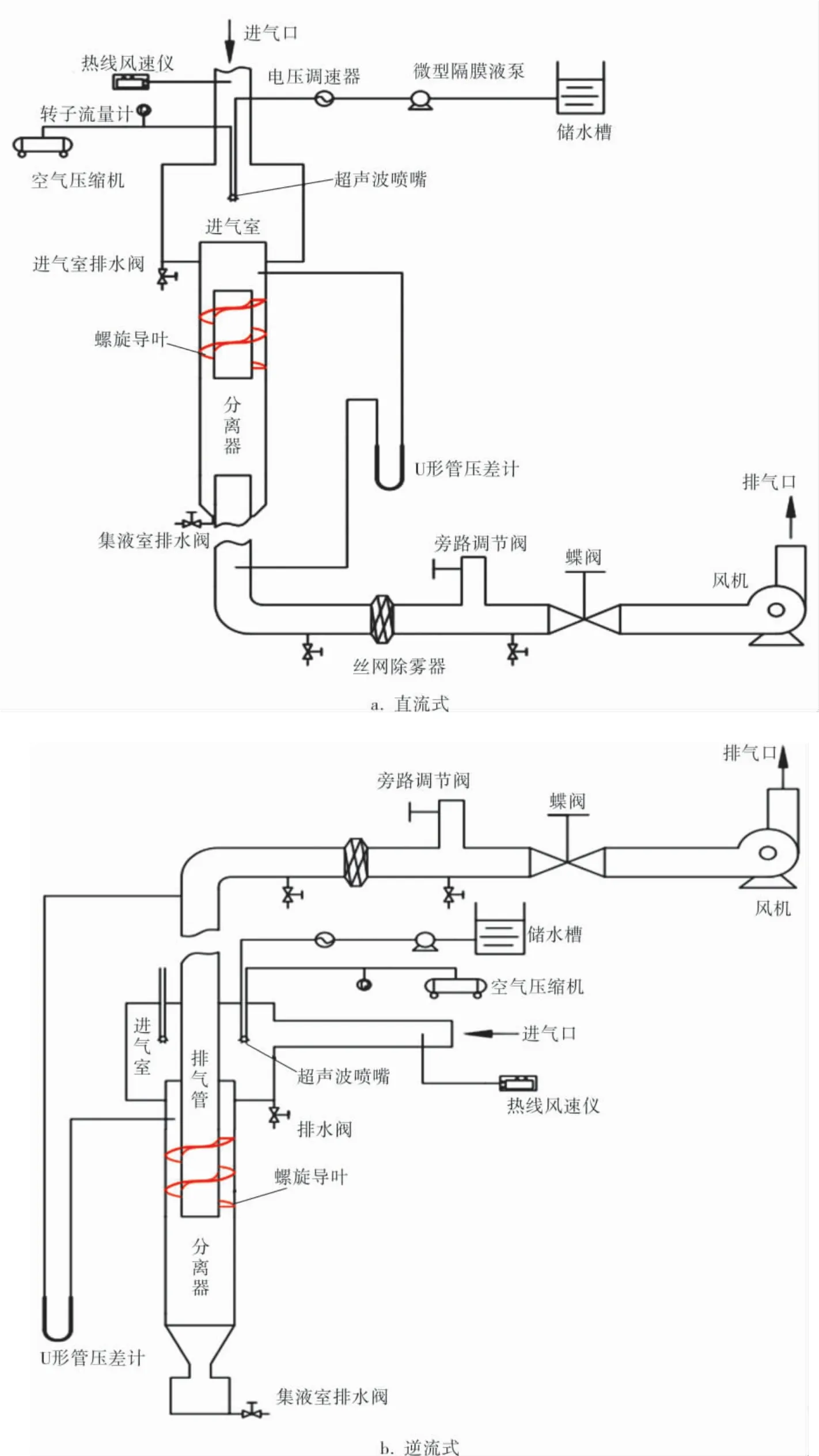

3 試驗系統

軸流式螺旋導葉氣液分離器的試驗系統如圖8 所示,主要由造霧系統、混合系統、分離系統、測量系統和供風系統5 部分組成。

圖8 軸流式螺旋導葉氣液分離器的試驗系統示意圖

供風系統(離心風機)提供試驗所需負壓,造霧系統中的微型隔膜液泵和氣體壓縮機為超聲波噴嘴提供帶壓液體和氣體,通過噴嘴產生均勻細微液滴,在混合系統(進氣室)中與進氣口主氣流混合,形成穩定的帶液氣流,在分離器頂部沿軸向進入分離器入口,在氣液分離器離心力和液滴重力的作用下,氣體中混合的液滴被甩到分離器邊壁,沿邊壁向下運動至底部集液室,凈化后的氣體通過排氣管從離心風機排出。

試驗采用超聲波雙流體噴嘴,噴霧液滴直徑小于10 μm,其他主要指標如下:

試驗氣體介質為常溫常壓空氣,液體介質選用癸二酸二辛酯,分子式為C26H50O4,相對分子量為426.66,揮發度極低,標況下為透明的淡黃色油狀液體,不易燃不易爆,微溶于水。

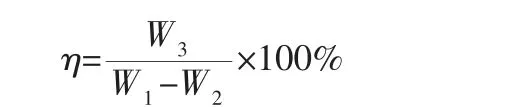

本試驗中的分離性能評價指標主要包括出入口壓降和分離效率, 出入口壓降通過U形管壓差計測量,分離效率測量采用稱重法,效率η計算公式如下:

其中,W1、W2、W3分別表示儲液槽內液體的質量減少量、進氣室液體滯留沉降質量、集液室收集的液體質量。

4 試驗結果分析

根據模擬結果, 寬度為1~2 mm 的導葉環隙能夠改善分離器內部流場分布,預測將對分離性能有一定提升作用。 在此基礎上,進一步對無環隙(0 mm)和有環隙(1~2 mm)條件下的分離器的分離性能進行試驗對比。

4.1 壓降

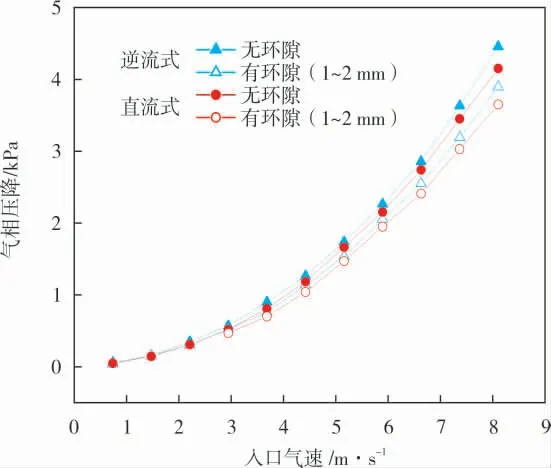

如圖9 所示, 當存在1~2 mm 寬的導葉環隙時, 兩種分離器的壓降均有所降低。 在低氣速(2.947 m/s) 下, 直流式分離器的壓降降幅為12.04%, 高于逆流式的10.68%; 而在高氣速(8.105 m/s) 下, 直流式分離器的壓降降幅為12.05%,低于逆流式的12.57%。

圖9 有無環隙時氣相壓降變化曲線

4.2 分離效率

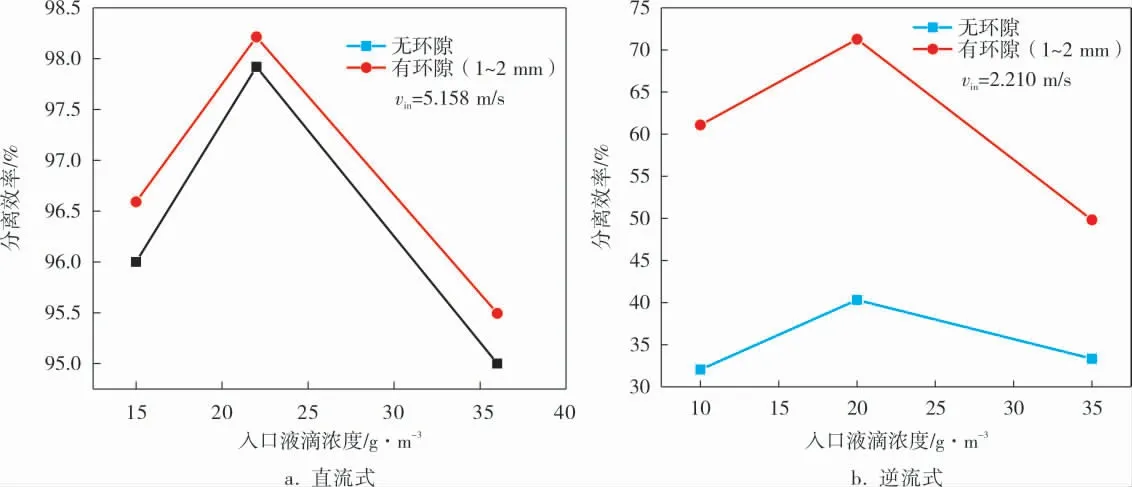

在一定的入口液滴濃度范圍內,兩種分離器分離效率隨濃度的變化曲線如圖10 所示。

圖10 兩種分離器分離效率隨濃度的變化曲線

由圖10 可見,由于短路流的影響,逆流式分離器的分離效率明顯低于直流式的。 當導葉與分離器壁面存在1~2 mm 的環隙時, 相對于無環隙結構, 直流式分離器的分離效率增幅在0.30%~0.62%之間, 逆流式的分離效率增幅在49.47%~90.58%之間。

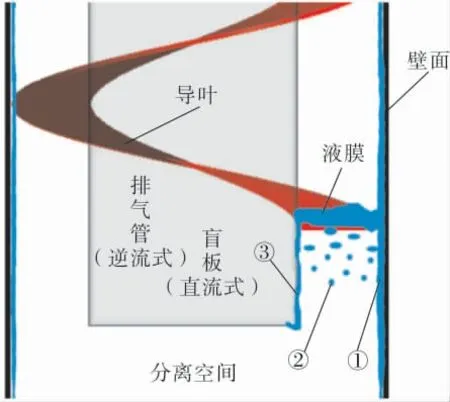

可見, 導葉環隙改善了逆流式短路流的影響, 使得分離效率的提升相對直流式更加顯著。如圖11 所示, 當無環隙時, 被分離液滴形成液膜,存在3 種流動方式:方式①沿著壁面下行流動, 方式②在導葉尾端在離心力作用下被甩出,破碎成小液滴,造成霧沫夾帶,導致液滴逃逸的可能性增大,不利于氣液分離,方式③沿著排氣管下行流動, 在逆流式短路流的作用下逃逸,極大地降低了分離效率。 導葉環隙的存在使得大部分液膜及時通過方式①流動至集液室,減小了方式②(霧沫夾帶)、③(短路流)的影響,從而大幅提高了分離效率。

圖11 導葉尾端液膜的流動方式

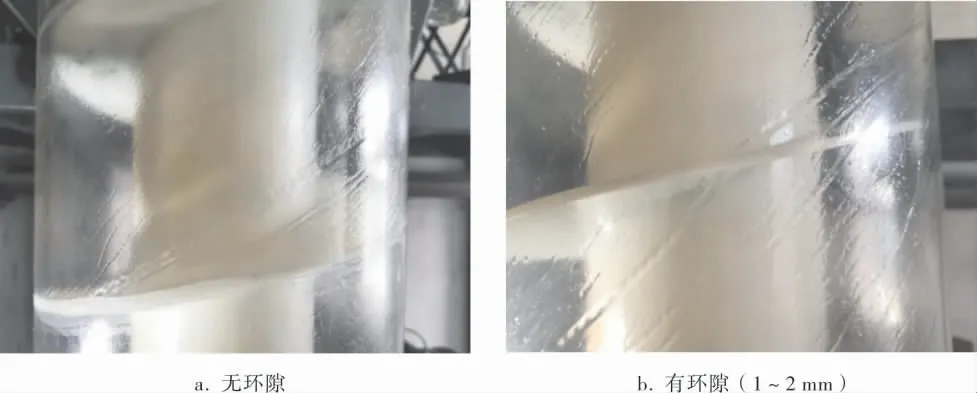

如圖12 所示,試驗中發現,導葉環隙的存在有利于貼壁液膜的下行流動,起到了“引流”的作用,對于被分離液滴的收集有積極影響。 可以確定,導葉環隙的存在能改善導葉尾端霧沫夾帶和短路流的不利影響,使得貼壁液膜能夠及時通過導葉環隙“引流”,沿壁面下行流至集液室,從而達到提高分離效率的目的。

圖12 貼壁液膜的流動跡線(逆流式)

5 結束語

根據模擬和試驗的結果來看,導葉環隙的作用包括:降低分離器壓降,有利于降低設備能耗;對貼壁液膜有明顯的引流作用,減小導葉尾端霧沫夾帶的影響;改善流場的對稱性;減小分離器內部的靜壓梯度, 有利于防止液滴的變形和破碎;對于逆流式結構中的短路流也有明顯改善作用,使得分離效率的增幅要比直流式大。

環隙寬度不宜過大,1~2 mm 為宜, 此時分離器內部的切向速度降幅較小, 環隙通道內的氣量占比在3%以內,對主旋氣流的影響較小。 試驗結果表明,相對于無環隙結構,環隙寬度為1~2 mm的直流式與逆流式分離器的壓降均降低約12%;逆流式的分離效率增加顯著, 增加約20%~30%;直流式的分離效率變化不大,只增加約1%。

綜上所述,設置合理的導葉環隙不但能夠降低設備能耗,而且能改善分離器內部流場,對分離性能具有一定提升作用,也能夠降低設備制造安裝的難度,節約生產成本,具有一定的應用前景和研究價值。