泵閥耦合瞬變流場下旁通閥動態特性研究

譚術洋 周 寧 譚 鑫 李 毅 關 莉

(中國核動力研究設計院)

旁通閥是提升反應堆冷卻劑系統自然循環能力的重要設備,其關鍵部件為周向均布的6組活動閥瓣,閥瓣狀態完全取決于內部流場。為確保反應堆冷卻劑系統可靠、穩定運行,需掌握自然來流和泵啟動來流條件下旁通閥的動態特性。 按以往工程經驗, 該類閥門易發生因關閉水錘導致閥門無法關閉、開啟后閥位震顫等問題,這是因為閥門設計時僅針對閥門本身開展了定常模擬計算[1],該計算結果并不能反映泵閥耦合瞬變流場對閥門動態特性的影響。 為此,筆者以旁通閥為研究對象,采用CFD數值分析方法, 結合UFD和動網格分析技術, 開展泵閥耦合瞬變流場下閥瓣動態仿真分析研究, 以獲得旁通閥在不同工況瞬變流場下的動態特性、 驗證旁通閥的性能并提出優化改進措施。

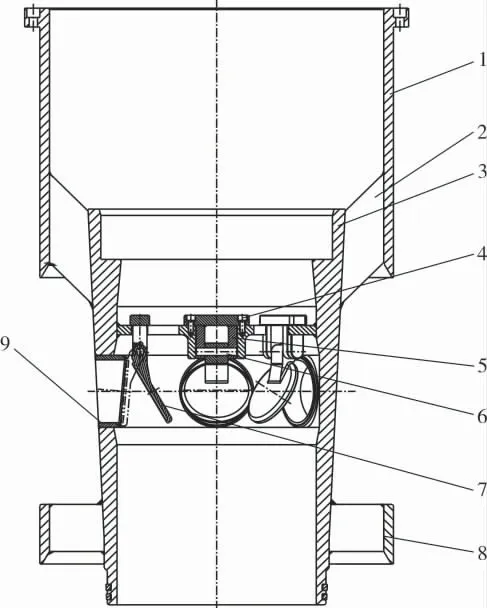

1 旁通閥簡介

旁通閥(圖1)主要由閥體、閥瓣、上支撐環及下支撐環等組成,6組閥瓣在閥體上沿周向均布。旁通閥布置在泵出口套管內,泵正常運行時,旁通閥關閉, 以防止反應堆冷卻劑從雙層套管中腔回流到環腔,自然來流工況下,由密度差驅動形成的反應堆冷卻劑流經雙層套管環腔時, 在流動介質的作用下旁通閥開啟, 大部分介質通過旁通閥旁流至雙層套管內腔, 從而減小反應堆冷卻劑沿程阻力,提高該系統自然循環的能力。

圖1 旁通閥結構示意圖

泵主要參數為:

額定轉速 1 000 r/min

額定揚程 3 m(H2O)

額定流量 400 m3/h

葉片數量 4

泵啟動時間 0.68 s

旁通閥主要參數為:

全開角度 35°

自然開度 15°

閥瓣質量 0.69 kg

閥瓣重心距轉軸中心距 51 mm

閥瓣全開力矩 0.120 N·m

閥瓣全關力矩 0.089 N·m

2 動態數值模型

2.1 瞬變流場與閥瓣運動的動態耦合

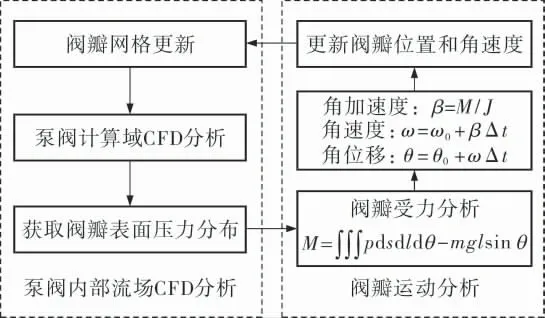

通過自定義函數控制泵啟動過程中泵轉子區域的運動和閥瓣的運動,由動網格實現閥瓣計算域網格的動態模擬,依據泵閥內部流場的動態模擬得到閥瓣的受力狀態, 獲得閥瓣運動規律(圖2)。 同時, 閥瓣的運動也會影響泵閥內部流場,從而實現泵閥內部流場與閥瓣運動的動態耦合[2]。

圖2 動態耦合過程示意圖

2.2 旁通閥計算模型

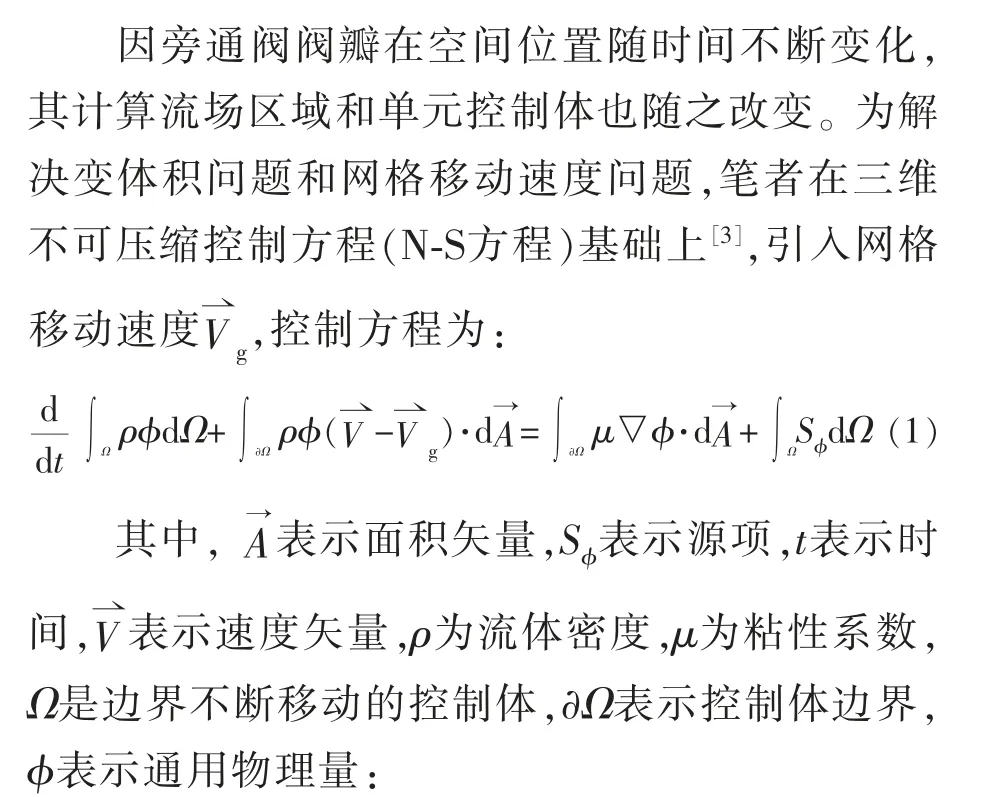

2.2.1 控制方程選取

a. 當φ=1時,式(1)即為質量守恒方程,Sφ即為質量源項;

b. 當φ=u時,式(1)即為x方向動量守恒方程,Sφ即為x方向動量源項;

c. 當φ=v時,式(1)即為y方向動量守恒方程,Sφ即為y方向動量源項;

d. 當φ=w時,式(1)即為z方向動量守恒方程,Sφ即為z方向動量源項。

2.2.2 網格劃分

旁通閥閥瓣為固體模型,采用動網格;其余部分為流體模型,采用靜網格。 多個網格區域通過交界面實現拼接, 以形成整體模型計算區域(圖3)。

圖3 整體模型網格劃分

為避免旁通閥的6個閥瓣在運動過程中對網格重構造成干擾,將每個閥瓣單獨劃分為一個區域, 區域之間通過網格拼接實現物理量傳遞,以保證動網格重構穩定性[4,5]。

2.2.3 模型設置

湍流模型采用考慮了湍動能對流輸送和擴散輸送的RNG k-ε模型[6,7]。 為保證葉片轉動周期內時間子步數不少于10步, 將瞬態分析時間子步確定為0.001 s。經試算,旁通閥閥瓣擺動周期大于0.1 s,時間步長滿足仿真分析閥瓣運動的需求。

為獲得旁通閥在不同工況瞬變流場下的動態特性,利用UDF編程定義閥瓣運動,模擬閥瓣實際運動情況;定義轉子區域轉速隨時間變化的函數,模擬泵轉動啟動過程;設定閥瓣到達限位位置動量損失20%, 模擬閥瓣機械限位因彈性碰撞產生的能量損失。

3 計算結果與討論

3.1 工況選擇

為獲得旁通閥閥瓣在開啟和關閉狀態下的動態響應特性,掌握瞬變流場條件下流體對閥瓣的作用力矩, 驗證旁通閥周向6組閥瓣的開啟/關閉穩定性, 在自然來流工況和泵啟動來流工況下,分別對泵閥耦合開展動態仿真分析。

3.1.1 自然來流工況

旁通閥周向布置的6組閥瓣在自然狀態處于開啟狀態, 在自然來流工況下旁通閥閥瓣在介質流量作用下開啟。 因此旁通閥結構設計應保證其在自然來流工況下能夠實現完全開啟,且閥瓣能夠穩定保持在全開位置, 不發生閥位震顫。

3.1.2 泵啟動來流工況

泵由停運狀態啟動時, 旁通閥周向6組閥瓣在泵揚程作用下由自然狀態(開啟狀態)關閉。 由于旁通閥距離泵出口較近,且泵出口流場復雜的瞬變旋轉流場,因此旁通閥結構設計上應保證在泵啟動過程中能夠關閉到位(不會產生由于水錘導致無法關閉到位的現象),且在泵運行過程中,能夠穩定保持全關狀態。

3.2 自然來流工況下的動態特性

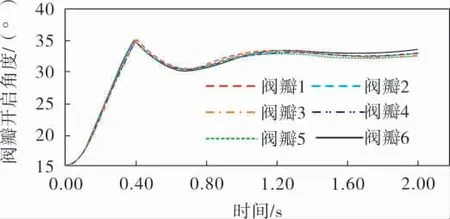

自然來流工況下,旁通閥閥瓣開啟角度隨時間的變化曲線如圖4所示。 由圖4可見,閥瓣開啟角度在來流沖擊0.40 s內隨時間呈線性增加的趨勢,在0.40 s時達到全開位置,隨后發生回彈、振蕩,其開啟角度在32~33°之間波動。 這是由于部分介質從雙層套管環腔流通過泵葉輪進入雙層套管內腔,該部分介質對閥瓣產生的作用力矩未能完全克服閥瓣的重力矩。 同時,6組閥瓣開啟角度隨時間變化規律基本一致,可以證明旁通閥運動受泵出口旋轉流場的作用較小。

圖4 自然來流工況閥瓣開啟角度隨時間的變化曲線

旁通閥閥瓣在自然來流過程中,其總力矩在0.40 s時降至最小后急增并隨時間逐漸趨于平緩(圖5), 這說明閥瓣在到達限位的位置后出現了彈性碰撞。

圖5 自然來流工況閥瓣所受總力矩隨時間的變化曲線

3.3 泵啟動來流工況下的動態特性

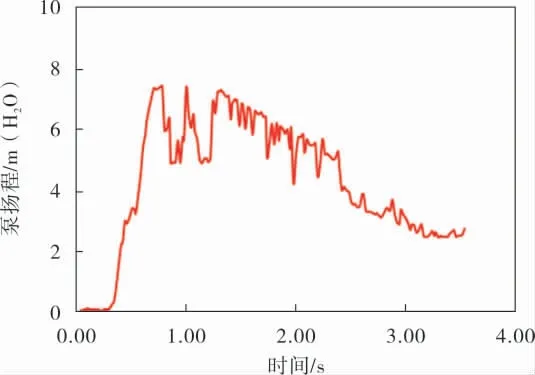

為獲取旁通閥閥瓣在泵啟動過程中和泵穩定運行過程中的動作特性,計算總時間定為3.50 s。 閥瓣開啟角度、閥瓣所受總力矩和泵揚程隨時間的變化曲線如圖6~8所示。 由圖6~8可見:閥瓣在泵啟動后約0.40 s實現完全關閉, 此時泵尚未達到額定轉速(0.68 s達到額定轉速);在泵啟動過程中,泵揚程隨轉速升高不斷增大,在達到額定轉速后, 隨系統流量的增大逐漸減小,直至保持穩定;旁通閥閥瓣所受力矩隨時間的變化趨勢與泵揚程一致,這一結果表明旁通閥閥瓣所受力矩主要受泵揚程制約;旁通閥閥瓣完全關閉后、泵保持穩定運行過程中(t>3.20 s)所受力矩約為6.7 N·m, 遠大于閥瓣保持關閉需克服的重力矩(0.089 N·m),且閥瓣所受總力矩隨時間的變化波動范圍小, 說明在泵保持額定運行過程中,泵出口旋轉流場對處于關閉狀態的閥瓣無影響。

圖6 泵啟動來流、閥門關閉工況時閥瓣開啟角度隨時間的變化曲線

3.4 閥瓣運動不同步影響分析

圖7 閥瓣所受總力矩隨時間的變化曲線

圖8 泵揚程隨時間的變化曲線

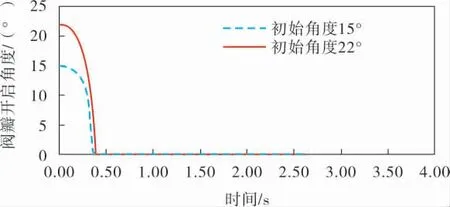

由于機加工誤差、實際裝配關系存在一定偏差等因素, 旁通閥周向6組閥瓣在啟閉過程中所受摩擦力矩不完全一致,同一時刻的開啟/關閉角度會存在一定相位差。 由于在模擬計算中未考閥瓣的摩擦力矩,因此為了模擬周向閥瓣啟閉過程中開啟/關閉角度同步性差異對其開啟/關閉性能的影響,將其中3組閥瓣初始角度設置為22°,其余為15°保持不變進行仿真分析,結果表明初始相位角不同的閥瓣最終均能夠達到完全開啟/關閉位置(圖9、10),這說明即使旁通閥的周向閥瓣在開啟/關閉過程中開啟角度同步性存在差異,也不影響旁通閥實現完全開啟/關閉且能穩定保持在完全開啟或者完全關閉的狀態。

圖9 閥瓣開啟角度隨時間的變化曲線

4 旁通閥選材優化

圖10 閥門關閉時閥瓣開啟角度隨時間的變化曲線

為解決旁通閥未能夠實現完全開啟的問題,依據上述分析的結果,將閥瓣的材料由不銹鋼改換為鈦合金,以降低其重力矩,優化后的單個閥瓣質量由0.69 kg降至0.39 kg(完全開啟所克服重力矩由0.120 N·m降低至0.066 N·m,完全關閉需克服重力矩由0.089 N·m降低至0.050 N·m)。 重新計算的結果表明,旁通閥閥瓣在經過數次全開回彈后,6組閥瓣最終均可實現完全開啟(圖11),這一結果證明閥瓣材料輕量優化有效;閥瓣所受流體作用力矩在閥瓣完全開啟后隨時間變化存在脈動現象,且始終大于閥瓣重力矩(即所受總力矩為正)(圖12), 這是由于閥瓣開啟后為鈍體繞流, 在閥板背部和基座的下部容易形成渦流(圖13),在渦的形成、長大、脫落和再生成的循環過程中流體對閥瓣產生脈動作用力矩。

圖11 自然來流工況閥瓣(鈦合金)開啟角度隨時間的變化曲線

圖12 自然來流工況閥瓣(鈦合金)總力矩隨時間的變化曲線

圖13 自然來流工況不同時刻泵閥內部流場

5 結論

5.1 在自然來流條件下, 鈦合金的旁通閥周向6組閥瓣能夠實現完全開啟,而且內部瞬變流場對閥瓣的作用力矩在渦流作用下隨時間有一定脈動, 在開啟過程中周向6組閥瓣相互間無明顯耦合現象。

5.2 在泵啟動來流條件下, 旁通閥周向6組閥瓣能夠順利實現完全關閉, 在泵連續運行過程中,在泵出口呈時間脈動的瞬變流場作用下閥瓣能夠可靠保持在關閉狀態。

5.3 旁通閥閥瓣開啟/關閉角度的同步性差異不影響旁通閥啟閉性能。