水電站主軸密封漏水原因分析及處理方案

徐培輝

(國家能源集團西藏尼洋河公司,西藏林芝 860002)

0 引言

多布水電站共有4 臺東方電機有限公司生產的燈泡貫流式水輪發電機組,總裝機容量120 MW。水輪機型號GZD665-WP-485,機組額定轉速為125 r/min。主軸密封由工作密封和檢修密封組合而成。

1 主軸密封結構特點

主軸密封由工作密封和檢修密封組合而成。工作密封型式采用徑向盤根密封加水壓端面密封,密封材料為GFO 纖維編織填料盤根和聚氨酯。運行時密封采用潤滑水進行冷卻,潤滑冷卻水水壓設置為0.4 MPa,通過管道上的調節閥進行調節。原設計機組運行期間漏水量不大于10 L/min,通過水車室內的排水管道引入集水井排出。

檢修密封安裝在工作密封的下方,其結構形式是采用壓縮空氣充氣膨脹式橡膠密封。停機密封時供給空氣壓力為0.7 MPa,通過空氣圍帶調節閥進行壓力調整。正常情況下,檢修密封在停機時投入,主軸密封無漏水。

2 主軸密封漏水情況及后果

2.1 主軸密封漏水情況

2017 年2 月,4#機組主軸密封漏水量開始增大,其他機組密封漏水量也開始相繼增大。檢查發現4 臺機組空氣圍帶均已破損,機組停機后漏氣嚴重,且機組運行時漏水量相比以往增大了漏水量,初步分析確認工作密封已經破損,無法發揮作用。

2.2 主軸密封漏水偏大造成的不良后果

(1)機組運行過程中主軸密封裝置損壞,會造成流道內的水和主軸密封水無法通過主軸密封裝置有效阻隔進入水車室內排入集水井,嚴重情況下會出現噴射現象,直接引起水車室內電氣元件燒毀。

(2)運行過程中主軸密封裝置出現噴射現象,還會造成水珠直接進入水導軸承油盆內,乳化機組潤滑油,進一步影響機組軸承潤滑及散熱效果,直至造成燒瓦事故的發生。

(3)機組停機后,空氣圍帶無法投入運行,會造成流道內的水無法通過主軸密封裝置有效阻隔進入水車室內排入滲漏集水井,增大滲漏集水井水泵的啟停次數,嚴重情況下會造成集水井水位急速上升,導致水淹廠房事故的發生。

(4)如果主軸密封裝置出現嚴重漏水,且無法得到有效控制導致機組停機,既造成較大的經濟損失,也會引發其他安全事故。

3 主軸密封漏水原因分析

主軸密封漏水主要是工作密封材料磨損、破損和空氣圍帶破損造成的。深層次分析工作密封材料及空氣圍帶破損的原因主要由安裝工藝不當引起。主軸密封的安裝質量直接影響其工作的可靠性與長期穩定性,因此主軸密封有嚴格的裝配技術要求。如果密封安裝未按要求進行,將會造成工作密封和檢修密封損壞。

4 主軸密封漏水的處理措施

近期經檢查發現3#機組主軸密封漏水相對于1#、2#機組偏大,且呈現噴射現象。為防止水珠進入水導軸承內部,采取了臨時控制措施,在3#機組主軸密封壓蓋與水導軸承擋水環之間加裝擋水板,防止水珠進入水導軸承。由于貫流式機組主軸密封拆卸比較困難,工期相對較長,因此經過討論決定采取以下措施。

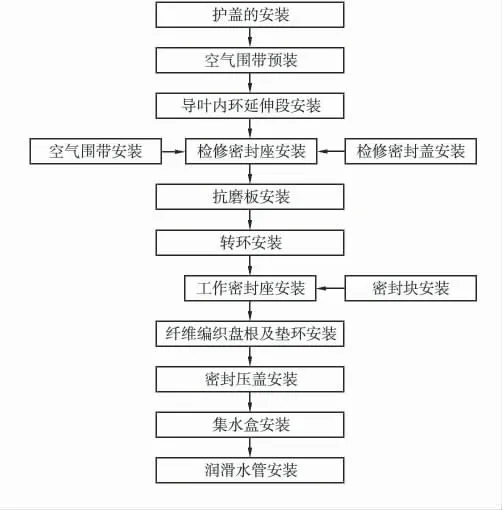

密封裝配安裝程序如圖1 所示。

圖1 密封裝配安裝程序

(1)主軸密封裝配前發電機轉子已安裝,主軸水平已調整好。密封裝配中涉及到的倒角密封都必須在裝配前對相關部位進行檢查清理。

(2)將Φ8 mm 耐油橡膠圓條按照安裝圖裝在主軸法蘭上,把護蓋的二瓣套在主軸法蘭后面,在分瓣面上涂1515 厭氧密封膠后再把兩瓣把緊成一整體,其分瓣面用0.05 mm 塞尺檢查應不能通過,合縫外圓柱面錯牙不能超過0.10 mm。安裝不銹鋼螺母及墊圈把緊護蓋于主軸上,螺栓安裝前涂抹螺紋鎖固膠。

(3)檢查空氣圍帶是否有破裂及老化,通入0.05 MPa 壓縮空氣,檢查是否漏氣。

(4)端面密封的密封塊與密封座應在安裝間進行預裝,并進行水壓試驗。水壓試驗時,密封塊應在密封槽內上、下動作靈活,且頂起水壓不應大于0.1 MPa。

(5)將導葉內環延伸段清理干凈。頂起導葉內環延伸段下半部分,利用導葉內環及導葉延伸段上螺塞栓鏈輪,將導葉內環延伸段上半部分繞著主軸將導葉內環延伸段組裝成整體,組裝前在分瓣法蘭面涂密封膠,裝入橡膠圓條,其分半面把合情況應滿足要求。檢查上下游法蘭面和過流面的錯牙情況,錯牙應小于0.10 mm。

(6)在導葉內環下游側法蘭面密封槽內涂抹黃油,將Φ8 mm耐油橡膠圓條裝入導葉內環密封槽并在法蘭面上涂抹密封劑。利用導葉外環及導葉延伸段上的螺塞栓鏈輪將導葉延伸段整體吊起把合在導葉內環上。調整延伸段使其與導葉內環合縫面的流道處基本沒有錯牙或錯牙均勻,再對稱把緊8 顆延伸段與導葉內環間把合螺栓。

(7)將Φ8 mm 耐油橡膠圓條按密封裝配圖裝在檢修密封座上,再把檢修密封座把緊在導葉延伸段上,調整檢修密封座與護蓋的間隙,左右間隙相等。考慮到機組運行時轉輪體有一定的上浮,上面間隙在調整時應比下面間隙適當大一些,調整后再把緊這4 顆螺釘。將Φ4 mm 耐油橡膠圓條按圖裝在檢修密封座的盤根槽內,裝好空氣圍帶后再把緊檢修密封蓋于導葉延伸段上。調整檢修密封蓋與護蓋的間隙,左右間隙相等,但考慮到機組運行時轉輪體有一定的上浮,上面間隙在調整時應比下面間隙適當大一些,調整好后再把緊這4 顆螺釘。若在調整上下間隙較困難時可松掉8 顆導葉延伸段把合螺栓,通過調整導葉延伸段來達到要求。調整合格后,配鉆導葉內環與導葉延伸段的圓柱銷孔,并裝上內螺紋圓柱銷。

(8)對已裝好的空氣圍帶通入0.7 MPa 壓縮空氣,檢查是否有漏氣,周圍脹量應均勻,排氣后空氣圍帶能迅速復位。

(9)檢查4 瓣抗磨板上下平面應光潔,檢查分瓣組合面應光潔,用細銼刀或油石將滑環配合面、工作面以及組合面的高點、毛刺清理干凈。

(10)對準抗磨板與主軸之間的預裝標記進行抗磨板的安裝。安裝時,應在抗磨板組合面涂密封膠。如果沒有預裝標記,則在現場根據抗磨板與主軸配合螺孔位置進行現場預裝與安裝。要求安裝后的抗磨板上平面度在0.03 mm 以內,如果超出該標準,現場應用油石進行修磨處理。檢查抗磨板分瓣面之間一般應無措牙,局部錯牙不得大于0.03mm,但應用細銼刀對錯牙進行修磨,以使其光滑過渡。滑環上平面度的檢查等分8 或16 點,并將連接螺栓以及錐端緊固并點焊,以防松動。

(11)將Φ4 mm 耐油橡膠圓條按密封裝配圖裝在護蓋上,在轉環的兩分瓣面上涂上1515 厭氧密封膠后把緊成一個整體,然后利用不銹鋼螺栓把緊轉環于護蓋上。兩錐端緊定螺釘涂抹螺紋鎖固膠后裝于轉環上,且兩錐端緊定螺釘的背面不能高于轉環外圓面。

(12)將Φ6 mm 耐油橡膠圓條按密封裝配圖裝在檢修密封蓋上,在工作密封座的兩分半面上涂密封膠后把緊,導向銷裝入后再將密封塊按圖安裝到位。調整工作密封座與轉環的間隙,左右間隙相等。但考慮到機組運行時轉輪體有一定的上浮,上面間隙在調整時應比下面間隙適當大一些。調整合格后再把緊工作密封座于檢修密封蓋上。

(13)將部分纖維編織盤根按密封裝配圖位置安裝于下游側工作密封座與轉環之間,再按圖裝墊環于密封座與轉環之間。檢查墊環與轉環圓周方向間隙,左右間隙相等。考慮到機組運行時轉輪體有一定的上浮,上面間隙在調整時應比下面間隙適當大一些。盤根安裝完畢后,使用1 mm 塞尺檢查通過為合格。

(14)將剩余的纖維編織盤根按密封裝配圖裝于墊環的上游側。在密封槽內涂抹黃油后將Φ4 mm 耐油橡膠圓條裝于密封壓蓋的密封槽內,再將密封壓蓋裝于工作密封座上,通過螺栓調整纖維編織盤根的松緊度。盤車檢查有無異常聲音,墊環是否發生干摩擦,纖維編織盤根是否過緊。

(15)把Φ4 mm 耐油橡膠圓條按照密封裝配圖裝在集水盒上,再把緊集水盒于密封壓蓋上。

(16)安裝完畢后,機組啟動前應首先通入密封潤滑水,檢查潤滑水壓是否為0.2 MPa 以下,必要時進行調節。

(17)機組運行后,安排專人在主軸密封處進行觀察,并使用測溫槍對端蓋進行測量,觀察端蓋溫度變化情況,同時觀察運行過程中主軸密封漏水量,如發現溫度持續升高或漏水量持續增大則應立即停止運行,進行局部處理。

5 結語

結合機組B 級檢修,與檢修單位技術人員共同解決機組主軸密封漏水問題,防止缺陷進一步擴大引發安全事故,保證機組安全穩定運行。