鉬鐵熔煉爐煙氣治理工程改造實踐

原文奇,李振峰,,田振邦,王俊,王佳志,趙付生

(1.河南中白環境科學技術研究院有限公司,河南 鄭州 450002)(2.河南省科學院化學研究所有限公司,河南 鄭州 450002)(3.中白(沁陽市)環保設備制造有限公司,河南 焦作 454150)

0 引 言

鉬鐵在熔煉爐燃燒過程中會產生巨量煙氣,這些煙氣中含有大量顆粒物、SO2氣體等,如未經過高效治理直接排入大氣,會給周圍環境帶來嚴重的污染。在危害動植物生存的同時,也直接危害著企業員工及周圍居民的身體健康,因此對煙氣的高效治理是極其必要的。

洛陽某鉬鐵熔煉企業,原鉬鐵熔煉爐煙氣治理工藝為“煙氣—列管降溫—袋式除塵—引風機—煙囪”,風量60 000~70 000 m3/h,生產期間煙囪排放煙氣顆粒物濃度10~30 mg/m3、SO2濃度138~567 mg/m3。新的環保標準中對顆粒物和SO2排放濃度要求是顆粒物排放限值為10 mg/m3、SO2排放限值為50 mg/m3。為滿足新的環保標準要求,對原有治理系統進行升級改造,改造充分利用現場原有設備設施,更換袋式除塵器、整改列管降溫系統并新增RPF吸附式脫硫系統,實現了煙氣顆粒物、SO2的超低排放,改善了環境質量,保障了企業的可持續發展。

1 工況分析

(1)鉬鐵熔煉原料:氧化鉬、硅鐵粉、鋁粉、鐵屑、螢石、硝石、鐵磷等[1]。

(2)熔煉方式:采用爐外法生產。高溫下通過投加鋁粉、硝石以及氧化鉬本身的燃燒反應,生成鉬鐵,不需要熱源[1]。

(3)污染物排放狀況:熔煉生產間歇運行,每天最大負荷生產5爐。在熔煉生產期間,依據燃燒情況的不同,單爐熔煉時間為5~30 min,初始顆粒物、SO2濃度較小,隨后迅速升高并達到峰值,然后緩慢降低。

(4)污染物因子:原料劇烈反應過程中產生大量的熱量和煙氣,煙氣中主要污染成分為氧化鉬粉、鉬鐵及原材料中相關無機材料顆粒,并含有SO2、NOx、HF、H2S、HCl等[2]。

(5)煙氣檢測數據見表1。

表1 熔煉煙氣檢測數據

2 改造設計方案

原有環保治理中收集系統風量不足,大量煙氣從集氣罩邊溢出進入大氣,且袋式除塵器的有效過濾面積僅有1 000 m2,無法實現顆粒物的排放濃度小于10 mg/m3,同時無任何對SO2的治理設施,SO2的排放濃度嚴重超標,所以治理系統的改造圍繞以上問題組織設計方案。

2.1 改造思路

(1)降低系統阻力,充分利用原100 000 m3/h的引風機,將煙氣治理風量由60 000~70 000 m3/h提高到90 000~100 000 m3/h。

(2)將原2組串聯的列管降溫改為2組并聯,以降低系統阻力。為保障列管降溫效果,新增2排列管。為保障列管底部排塵效果,新增錐斗式顆粒物收集箱及螺旋排灰系統。

(3)新增袋式除塵器,替換原袋式除塵器。增大袋式除塵器過濾面積,減少袋式除塵器系統阻力,提高除塵效率。

(4)新增RPF吸附式脫硫系統,對煙氣中SO2進行有效去除,同時顯著去除煙氣中的HF、H2S、HCl、CO2、NOx等酸性氣體,并對顆粒物進行深度凈化,使外排煙氣達到環保要求。

(5)新增變頻設備,對原引風機進行改造,確保系統運行平穩。

2.2 改造前后煙氣治理工藝流程

改造前治理系統工藝流程:

改造后治理系統工藝流程:

2.3 系統風量核算

設計風罩罩口面積F=9.08 m2,風罩最大控制距離x=0.6 m,煙氣風速設定為Vx=2 m/s,根據公式[2]核算系統風量為:

Q =3 600×(10×x2+F)×Vx

=3 600×(10×0.62+9.08)×2

=91 296 m3/h

系統風量設計為100 000 m3/h,滿足要求。

2.4 列管降溫系統改造

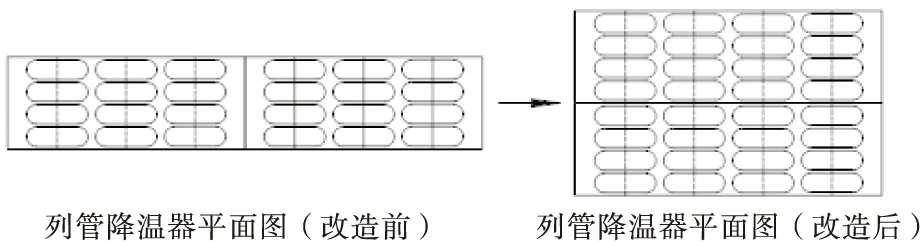

為保證對高溫煙氣的降溫效果,有效降低系統阻力以提升風量,并保障后續煙氣處理系統的穩定運行,本著節約投資原則,充分利用原可用設備設施,將原2組串聯運行的列管降溫系統,改造為并聯運行。并新增16根散熱管,散熱管總數量增至64根,提高系統整體散熱率,保證散熱后煙氣溫度降至設計要求。改造前后列管降溫器排列見圖1。

圖1 列管降溫器改造前后平面圖

原列管降溫器列管參數為φ500 mm、長10 m,48根,總散熱面積753.6 m2;改造后列管φ500 mm、長10 m,64根,總散熱面積1 004.8 m2。散熱面積比改造前增加33.33%。

原單根列管過風量20 000 m3/h,風速28.3 m/s,阻力15 Pa/m,原列管降溫系統阻力:10 m/根×12根×15 Pa/m=1 800 Pa。改造后單根列管過風量12 500 m3/h,風速17.7 m/s,阻力6 Pa/m,改造后列管阻力:10m/根×8根×6 Pa/m=480 Pa。

2.5 袋式除塵器改造

新袋式除塵系統采用DMC型脈沖袋式除塵器,利用高壓(0.5~0.7 MPa)、大流量、脈沖閥逐條濾袋噴吹清灰。具有清灰動能大、清灰效率高等特點,且體積小、重量輕、結構簡單緊湊、安裝容易、維護方便[3]。

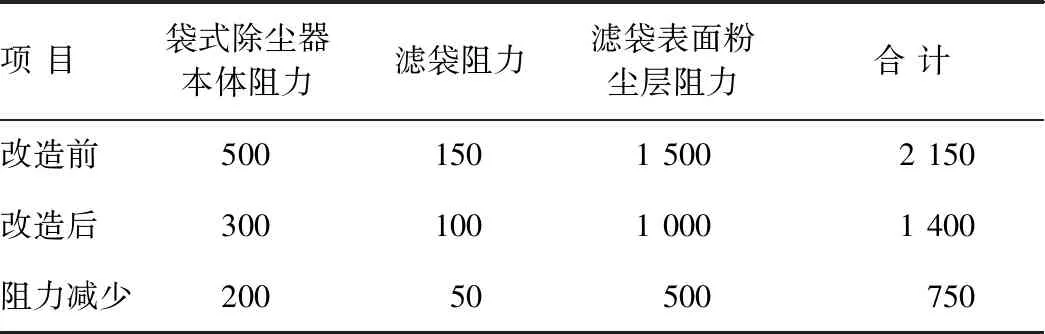

根據系統設計風量,選用DMC-2000型脈沖袋式除塵器,濾袋參數φ130 mm、長6 m,832條,有效過濾面積2 037 m2,除塵室4個,過濾風速為0.82 m/min[4],裝機功率32 kW(振動器×18臺×0.75 kW、鉸刀×5組×2.2 kW、空壓機×1臺×7.5 kW)。袋式除塵器改造前后系統阻力計算數據見表2。

表2 袋式除塵器改造前后系統阻力 Pa

2.6 RPF吸附式脫硫系統

本次煙氣治理工程因煙氣風量大、SO2濃度波動大、間歇式排放等因素,采用傳統的脫硫方案無法保障系統穩定運行[5]。經研究對比,采用RPF吸附式脫硫工藝對煙氣進行脫硫治理,同時對煙氣中的NOx、H2S、HCl、HF等酸性氣體進行治理。

RPF吸附式脫硫指采用反應性高分子纖維材料對煙氣中的SO2進行吸附,以達到凈化煙氣的效果。反應性高分子材料是一種新型的環境功能材料,利用基礎纖維結構中反應性基團與改性劑間的特殊化學反應(如水解反應、加成反應),將特定雜原子的功能基團引入其基礎骨架材料上,利用這些功能性基團的離子交換、螯合/絡合吸附等作用,使特選的工業材料功能化[6]。該纖維材料除具有一般纖維的物理機械性能以外,還具有特殊功能的離子交換性能,可對NH3、H2S、SO2、NOx、酸堿霧等極性氣體進行吸附凈化。當吸附飽和或接近飽和時,可通過再生液對纖維進行原位再生,恢復其吸附性能,滿足重復使用條件[7]。

對煙氣中SO2的吸附原理及纖維再生原理為:

吸附原理:R-NH2+ SO2+ H2O → R-NH3+HSO3-

再生原理:R-NH3+HSO3-+2NaOH → R-NH2+ Na2SO3+ 2H2O

該治理工藝改變傳統的氣液交換凈化模式,采用更容易捕捉氣體、吸收氣體的氣固交換凈化模式,使待凈化氣體穿過密集的功能纖維材料層,特征污染氣體與功能纖維材料反應被截留、凈化,去除率高。結合纖維再生系統定期對功能纖維材料進行噴淋、再生,保障氣體凈化的持久性和可靠性,達到系統的高效、穩定運行。

根據本項目煙氣治理系統風量及煙氣中氣體因子參數,設計RPF吸附式脫硫系統過濾面積880 m2,過濾風速為1.9 m/min,再生周期20~45 s/10 min,再生泵流量為15 m3/h,再生方式為在線再生,再生液為3%NaOH水溶液,再生液日消耗量為1 m3,系統裝機功率為11.8 kW(再生泵2臺×2.2 kW、排液泵1臺×3 kW、配藥裝置2臺×2.2 kW)。

RPF吸附式脫硫設備具有能耗低、反應效率高、物料消耗低、對污染物的濃度和風量變化適應性強、尺寸小、重量輕、具備全自動運行功能(PLC控制)、運行與維護簡單等優點。

2.7 系統風阻核算

該工程主風管采用φ1 400 mm,設計風速為18 m/s[8]。根據實際情況,改造前后系統阻力數據對比見表3。

表3 改造前后系統阻力數據對比 Pa

由表3數據可知:改造前系統阻力合計6 150 Pa,是治理系統風量過小的主要原因。通過降低各治理單元的阻力,使治理系統風量達到了設計要求。

2.8 風機選型

原風機型號YHTYF,NO16D,流量100 000 m3/h,揚程6 000 Pa,介質溫度200 ℃,電機功率250 kW,轉速1 450 r/min。根據系統風量和風阻,原風機滿足治理系統設計要求,故新增與原風機相同的風機殼,電機原物利用,并新增變頻器,對引風機進行風量調節。

2.9 運行效果

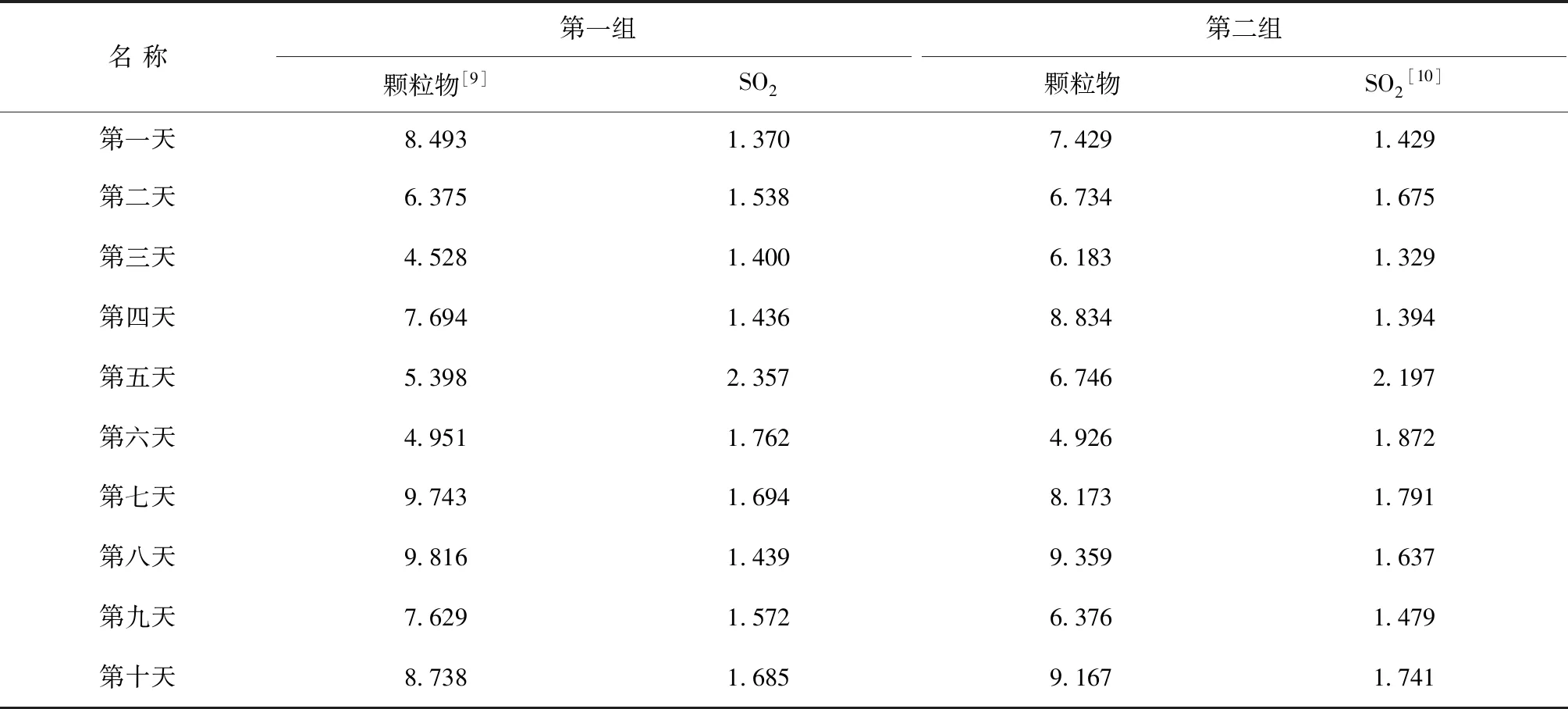

工程改造完成后,熔煉爐煙氣治理系統出口監測數據見表4。

3 技術經濟指標

3.1 含鉬鐵顆粒物回收核算

工程改造完成后,每天去除顆粒物約3 t,從顆粒物中回收含鉬鐵顆粒300 kg,全年總計回收60 t,回收鉬鐵價格按15 000元/t,經濟效益90萬元。

3.2 煙氣治理系統運行費用核算

(1)煙氣治理系統年平均運行時間200天,平均每天運行時間1.5 h,耗功率核算:

風機日耗功率:250 kW×1.5=375 kW

袋式除塵器日耗功率:32 kW×1.5=48 kW

RPF吸附式脫硫系統日耗功率:11.8 kW×1.5=17.7 kW

年耗功率為(375+48+17.7)kW×200=88 140 kW,電費平均價格按0.8元/kWh,年運行費用約為7.05萬元。

表4 熔煉爐煙氣治理系統出口監測數據 mg/m3

(2)煙氣治理系統年平均運行時間200天,脫除二氧化硫平均濃度350 mg/m3,年脫除二氧化硫10.5 t,脫硫系統年消耗氫氧化鈉約13.2 t,氫氧化鈉價格按3500元/t,全年物耗費用為4.62萬元。

(3)系統年維護費用每年約2萬元。計算可知,改造后熔煉爐煙氣治理系統年投入總費用為13.67萬元。

3.3 效益分析

煙氣治理系統每年直接經濟效益為76.33萬元,改造投資費用5年內收回。

4 結 論

鉬鐵熔煉產生煙氣采用“特殊降溫器—袋式除塵器—RPF吸附式脫硫設備—引風機—煙囪”治理工藝,可滿足SO2和顆粒物的超低排放標準[11]。

采用以上治理工藝運行費用低、治理效率高、自動化程度高、操作與維護簡單、對污染物的濃度和溫度變化適應性強。改造完成后,直接經濟效益76.33萬元/年、減排顆粒物600 t/年、減排二氧化硫10.5 t/年,經濟效益、環境效益和社會效益顯著。