降低加熱爐連鑄坯氧化燒損的控制方法

王 崇

(鞍鋼集團本鋼板材股份有限公司特殊鋼事業部,遼寧 本溪 117000)

降低氧化燒損作為成本指標中的重要一環,一直是特鋼事業部的工作重心之一,有效地降低加熱爐氧化燒損對提高成材率、節能降耗等方面起到關鍵性作用。本文對氧化鐵皮的形成原理進行了研究,并且提出了改進措施,有效地降低了氧化鐵皮生成量,取得了較好的經濟效益。

1 加熱爐簡介及氧化燒損現狀

1.1 加熱爐簡介

鞍鋼集團本鋼板材特殊鋼事業部大棒作業區兩臺步進梁式加熱爐由北京神霧公司設計制造,是一座“三段步進式蓄熱加熱爐”,沿爐長分為預熱段、加熱段、均熱段。該加熱爐燃料為高、焦混合煤氣,采用空氣單蓄熱與對側換向燃燒技術,能夠通過對空、燃比的精準控制來調整爐內氣氛及溫度。采用汽化冷卻的方式對步進梁進行冷卻,能將其過程產生的蒸汽有效地回收和利用,降低了能源消耗。該加熱爐的有效長度為29700mm、有效寬度為9100mm;爐子采用端進端出的裝出料方式以及單、雙排的爐內布料方式;爐內鋼坯的最高加熱溫度為1250℃,燒損量≤0.8%,單臺加熱爐的加熱能力為120t/h(冷坯)。

我廠生產的主要品種包括八大類:碳素結構鋼、合金結構鋼、碳素工具鋼、合金工具鋼、彈簧鋼、不銹鋼、滾珠鋼、模具鋼類鋼材和鋼坯,主要用于軍工、汽車、石油、機械、煤氣、鐵路等行業。

1.2 氧化鐵皮產生原理及氧化燒損現狀

1.2.1 氧化鐵皮產生原理

氧化鐵皮形成的過程主要是氧和鐵這兩種元素高溫擴散的過程,氧原子由外部向內部擴散,而鐵原子則相反的向外部擴散。最外層的氧濃度較大,鐵的濃度較小,易產生鐵的高價氧化物——Fe2O3;內層的氧濃度較小,鐵的濃度較大,易產生低價氧化物—FeO。Fe2O3、Fe3O4及FeO 的熔點分別為1565℃、1594℃、1369℃[1]。

1.2.2 氧化燒損現狀

特鋼事業部大棒作業區加熱爐連鑄坯氧化燒損為1.8%~2.0%,與最初設計的0.8%相差較大。

2 影響連鑄坯氧化燒損的因素

影響連鑄坯氧化燒損的主要因素為爐內氣氛、加熱溫度及在爐時間等。以下將分別從這幾方面進行分析。

2.1 爐內氣氛

加熱爐的爐內氣氛主要取決于燃料的成分、空氣的過剩系數以及燃燒是否完全。爐內氣體中一般含有O2、CO2、H2、SO2等氧化性氣體,其中SO2與Fe2O3反應而產生的FeS 使得氧化鐵皮的熔點降低,加劇熔化,使得氧化得更加深入。而爐內氣氛呈氧化性的主要原因是空氣過剩系數過大。

根據特鋼事業部大棒作業區使用的高、焦混合煤氣成分的分析與計算,空燃比最佳比例為2.0:1~2.5:1(空氣過剩系數取1.05~1.10)。但是在實際生產過程中,由于加熱爐設備及操作的原因,空燃比遠高于此比例。

在設備方面,特鋼事業部大棒作業區加熱爐采用對側換向的方式進行燒鋼,即一側進行燃燒時,另一側排出廢氣。由于加熱爐密封性較差,空、廢氣管線腐蝕嚴重,換向時,有大量冷空氣進入爐內,使爐內有較強的氧化性氣氛。

在操作方面,由于實際生產過程中,高、焦爐煤氣配比不穩定,并且無熱值儀,操作工只能憑借經驗操作,導致空燃比與理論計算的相差甚遠。

2.2 加熱溫度

連鑄坯在加熱過程中,隨著加熱時間與加熱溫度的增加,氧化鐵皮量就增多。在600℃~1200℃的范圍內,碳鋼氧化燒損與溫度及時間的關系,有如下經驗公式[2]:

式中:

τ——加熱時間,min。

e——自然對數的底。

T——鋼坯表面溫度,K。

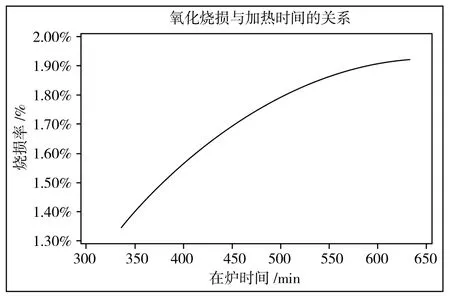

由式(1)可知,氧化燒損與加熱溫度及加熱時間的關系如圖1、圖2 所示。

圖1 燒損率與加熱溫度的關系

圖2 燒損率與加熱時間的關系

由圖1 可以看出,當加熱溫度大于800℃開始,單位時間內氧化燒損量隨著溫度的增加呈指數狀態增加。同時受軋線或加熱爐故障影響,故障時間判斷不準確,加熱爐實際也會有反復升降溫的情況,從而加劇氧化燒損。

由此可見,加熱溫度是影響氧化燒損的主要因素之一。

2.3 在爐時間

由式(1)可知,在相同溫度下加熱時間越長,連鑄坯的氧化燒損量越多。通過實際測量發現,鋼坯在爐時間300~500min 時,氧化鐵皮厚度為1.78~2.9mm。當在爐時間大于500min 時,氧化鐵皮厚度在3.0mm 以上。但實際生產過程中受軋線不順行等因素影響,在爐時間通常為420~540min,因此氧化燒損量大大增加。

3 降低加熱爐連鑄坯氧化燒損的控制措施

3.1 爐內氣氛的合理控制

通過合理調整空燃比控制爐內氣氛。若空氣過剩系數過大,連鑄坯在加熱過程中,爐內會呈現氧化性氣氛而產生較多的氧化鐵皮,影響產材表面質量以及成材率。因此,要嚴格控制高溫段的空氣過剩系數,高溫段的空氣過剩系數如表1 所示。

表1 各段空氣過剩系數

合理地控制爐膛壓力,使爐內呈微正壓,防止冷空氣進入爐內,降低氧化燒損。根據實際生產情況,爐內壓力控制在10~20Pa。同時熱值儀、殘氧儀等計量儀表是不可或缺的,換句話說,它們是實現爐內氣氛合理的一個前提。加強空、煤氣閥門、翻板的維修與保養,使其儀表控制與實際開度一致,防止誤操作。

通過近三個月的實踐表明,爐內的氣氛得到了大大的改善,進而降低了連鑄坯在高溫段所產生的氧化燒損。優化前后的空燃比與殘氧值對比如表2 所示。

表2 優化前后的數據對比

3.2 加熱溫度的優化

合理地控制爐內各段的加熱溫度。對現有的加熱工藝溫度進行優化,減少溫度波動的范圍。從原始的各段溫度區間±40℃,降低至各段溫度區間為±30℃,目標控制在±20℃,即降低各段加熱溫度上限10℃~20℃。實踐表明,優化加熱溫度后,氧化燒損顯著降低,清渣時加一段及均熱段的氧化鐵皮量明顯減少。

3.3 控制在爐時間

合理地控制連鑄坯的在爐時間。兩臺加熱爐投產時,加熱能力大于軋制能力,導致連鑄坯的在爐時間大大增加,氧化燒損加劇。目前結合軋制能力,對加熱爐內的連鑄坯采取合理調整坯間距和換輥空步距的措施,減少了連鑄坯的在爐時間。

3.3.1 坯間距

由于生產不同組距時的機時產量不同,通過合理的調整爐內每支連鑄坯間的距離,來控制爐內連鑄坯的總數量,再根據相應的工藝時間來計算出加熱爐的加熱能力(小時出鋼量),以達到加熱爐的加熱能力與軋機的軋制能力相匹配為原則,來控制坯料的在爐時間,進而降低氧化燒損。例如:中方坯生產φ80 時,加熱爐的加熱能力=[加熱爐有效長度/(中方坯截面長邊+坯間距)]/工藝在爐時間。中方坯生產φ80 的機時產量為100-130/t·h-1,故坯間距采用150mm,這樣加熱爐的加熱能力與軋機的軋制能力可以高度吻合。實踐表明,通過此方法氧化燒損得到了降低,進而提高了成材率。

根據生產不同規格時,機時產量的不同,投產的坯料大小不同,大致分為三類:

第一類生產規格≥φ210mm 時,機時產量為130t/h,這時坯間距可調整為300mm。

第二類生產規格φ200~φ85mm 時,機時產量為120-150t/h,矩形坯的坯間距可調整為200mm、中方坯的坯間距可調整為100mm。

第三類生產規格≤φ80mm 時,矩形坯的坯間距可調整為200mm、中方坯的坯間距可調整為150mm。

3.3.2 換輥空步距

為進一步降低連鑄坯的在爐時間,可根據軋線定額換輥的時間來對加熱爐內的連鑄坯進行空步距的調整,即根據生產計劃得知換輥時間后,在連鑄坯入爐階段空出相應步距,當軋線換輥時,加熱爐按正常出鋼速度向前步進。通過此方案能夠大大地降低連鑄坯的在爐時間,同時縮短其在高溫段停留的時間,從而降低氧化燒損,進而提高成材率。具體調整換輥空步距的方案如下:

軋線定額換輥時間為10min 時,加熱爐裝鋼階段空出3 步的步距;隨著定額換輥時間的增加,加熱爐裝鋼時空出的步距也要增加;根據理論計算,定額換輥時間每增加10min,加熱爐裝鋼時多空出3 步。

由于矩形坯軸承鋼的加熱工藝時間較長,受加熱爐設計影響(有效長度為29700mm),當爐內含有矩形坯軸承鋼時,不執行此方案。

通過近三個月的調整可以看出,連鑄坯的在爐時間由7~9h 降低至5~7h,同時其在高溫段停留的時間也與工藝時間相契合,氧化燒損得到了有效的控制。

4 經濟效益

經過近三個月對爐內氣氛、加熱溫度及在爐時間的有效控制,目前連鑄坯的氧化燒損降低至1.6%~1.8%。預計年效益=(當前水平-擬定目標)*年產量*(噸鋼成本-廢鋼價格)=(2.0%-1.8%)*60000*12*(5000-732)=614 萬元。

5 結論

1.特鋼事業部大棒作業區加熱爐氧化燒損是多方面作用結果,直接影響因素有爐內氣氛、加熱溫度及加熱時間等。

2.有效地降低加熱爐氧化燒損,首先要制定合理的加熱工藝,防止加熱溫度過高和高溫下停留時間過長;其次要保證均熱段為微還原性氣氛,從根源上降低燒損。

3.通過采取控制爐內氣氛、加熱溫度及在爐時間等措施,有效降低連鑄坯的氧化燒損,極大地降低了成本,預計可獲得年效益614 萬元。