給棉方式對高產梳棉機刺輥梳理效果的影響

倪敬達

(青島宏大紡織機械有限責任公司,山東 青島 266101)

紡紗技術的快速發展使得紡紗設備日新月異;但前紡梳棉工序仍然是紡紗工程的“核心”,其作用是將無序排列的纖維集合體加工成均勻、伸直排列的纖維集合體,并排除雜質和短絨,為后道加工提供條件,為成紗質量奠定基礎,因此,研究梳棉機的結構和工作原理對紡紗行業的技術進步具有重要意義。

隨著生產成本的不斷上升,紡紗行業整體的盈利水平較低,控制生產成本對于紡紗企業至關重要,而紗線生產成本中原料占比高達70%,所以提高原料的制成率可以有效降低成本。梳棉工序承擔原料除雜任務,在除雜的同時也伴隨著可紡纖維的流失,梳棉機的主要除雜位置是刺輥梳理區,其除雜效用最高且落棉量也較多,所以控制刺輥梳理區落棉量影響紡紗生產成本。

經過近幾十年的發展,梳棉機向高產化、結構模塊化、多品種適應性等方向發展。其中,對刺輥梳理作用有顯著影響的梳棉機給棉方式是重要特征之一[1-2]。傳統的梳棉機給棉方式以逆向給棉為主,其特點是給棉板位于給棉羅拉下方,棉層輸出方向與刺輥旋轉方向相反,如國產的A186、FA201等系列梳棉機,進口機型有瑞士立達公司的C1型和德國特呂茨勒公司的DK2型等[3-4]。隨著梳棉機向高速化發展,為減小高速旋轉的刺輥對纖維的損傷,瑞士立達公司在C4型梳棉機上采用了順向給棉方式,將給棉板設置在給棉羅拉的上方,使得棉層輸出方向與刺輥旋轉方向相同,避免了纖維轉向,進而降低纖維損傷,同時順向給棉方式便于調整分梳工藝長度[5-6]。目前,市場上主流高產梳棉機型都是采用順向給棉方式,如國外機型C80、TC15,國產機型JWF1217等。但順向給棉也存在不足之處,相對于逆向給棉中棉層輸出后轉向,纖維層壓向給棉板,纖維之間有很好的抱合力,順向給棉對棉層的控制力較弱,尤其是棉束之間的結合處棉層松散,容易分離,刺輥的抓取和分梳作用容易從棉層中抽出棉束,纖維分離度較低。另外,順向給棉中給棉板與給棉羅拉對纖維的握持作用力較弱,導致落棉量大,制成率降低[7-9]。

梳棉機2種給棉方式各有優缺點,紡紗企業需要根據自身的產品定位有針對性地選取給棉方式,將梳棉機的落棉控制在一個合理的范圍,既能保證生條及紗線的結雜數量,又能節約用棉、增加經濟效益。本文通過在相同型號的梳棉機上,對比順向給棉與逆向給棉在紡制純棉紗時的半制品和終端紗線質量,重點優化逆向給棉方式配套工藝,以期實現降低落棉率、改善紗線質量的目的。

1 逆向和順向給棉特征

梳棉機刺輥區的分梳作用能將80%~90%的纖維束分解成單纖維,對梳棉機除雜效果和生條質量有重要作用。給棉板與給棉羅拉對喂入棉層進行握持,與旋轉刺輥形成握持分梳,明晰逆向和順向2種給棉方式對棉層的握持特點和纖維運動路徑,可以指導工藝配置,改善梳理質量,提高原料制成率。

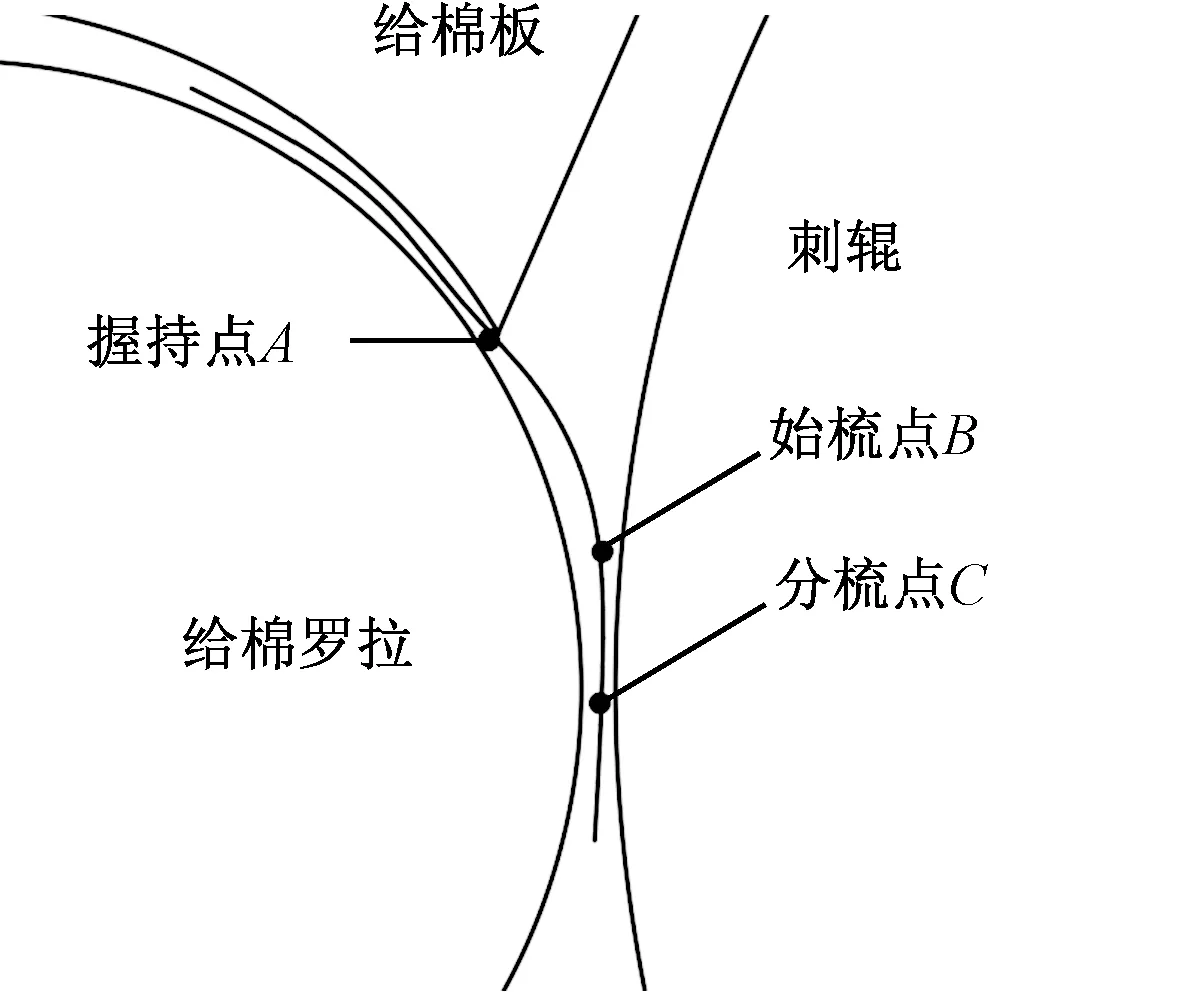

給棉羅拉、給棉板與刺輥分梳的重要工藝參數之一是分梳工藝長度,是指棉層握持點到刺輥與給棉羅拉或給棉板的最小隔距點(分梳點)之間的距離。分梳工藝長度影響刺輥分梳質量,通常參考纖維的主體長度選取[2]。而在握持點與分梳點之間還存在一個始梳點,即纖維開始與刺輥的接觸點,2種給棉方式中分梳工藝長度所對應的纖維路徑和始梳點有所區別。

1.1 逆向給棉分梳過程

逆向給棉分梳過程如圖1所示,圖中A點為握持點,B點為始梳點,C點為分梳點。棉層在A點受到握持,刺輥上的針齒在始梳點B與棉層表面接觸,開始刺入棉層,隨著刺輥的轉動,針齒沿圓弧BC逐漸深入棉層,直到分梳點C,也就是刺輥與給棉板工作面的最小隔距點。由于棉層具有一定厚度,棉層內部不同深度的纖維開始受到梳理的位置不同,即棉層表里層的始梳點不同,說明位于棉層不同深度的纖維受到的梳理強度有區別,表層纖維受到的分梳作用最強,里層纖維的始梳點趨近于分梳點,所受分梳作用最弱[3]。逆向給棉時,纖維在給棉板鼻尖位置轉向,由于纖維具有一定剛性,棉層頭端會偏向刺輥方向,使得棉層的內、外層始梳點位置差異較大,這一差異不利于分梳工藝長度的最優化選定。

圖1 逆向給棉結構示意Fig.1 Schematic diagram of reverse feeding structure

逆向給棉時,棉層受給棉板工作面托持,屬于斜面與弧面的梳理,改變分梳工藝長度時,若要保持給棉板工作角不變,則需上下調整給棉板位置;同時,要保持給棉板與刺輥間隔距不變,則給棉板還需作前后調節。以這種方式調整分梳工藝長度會明顯改變握持點到始梳點的距離,進而改變纖維受梳理的長度,會在一定程度上影響梳理效果。

1.2 順向給棉分梳過程

順向給棉分梳過程如圖2所示。順向給棉方式的分梳工藝長度是給棉羅拉和給棉板最緊握持點到給棉羅拉與刺輥最緊隔距點間的一段圓弧長度。棉層在A點被給棉羅拉與給棉板形成的鉗口握持,隨著棉層在高壓鉗口輸出,棉層會回彈變厚,在始梳點B被刺輥上的針齒抓取,位于棉層外側的纖維從始梳點B開始沿著刺輥弧面運行到分梳點C,而棉層內側的纖維則沿著給棉羅拉表面弧面運行到分梳點C,由于棉層內側與刺輥表面的距離大于棉層外側,棉層內側沿給棉羅拉弧面運動的纖維開始受刺輥分梳作用的位置更加趨向于分梳點,所以棉層內外層開始受刺輥分梳的位置差異較大,不利于棉層的均勻分梳。

圖2 順向給棉結構示意Fig.2 Schematic diagram of forward feeding structure

順向給棉時,棉層受給棉羅拉弧面托持,與刺輥形成了雙弧面間的梳理,順向給棉裝置調節分梳工藝長度是將給棉板繞給棉羅拉中心前后擺動一定角度,來改變握持點與分梳點的距離,此時,刺輥始梳點到分梳點的距離幾乎不受給棉板位置變化的影響[6]。給棉羅拉和刺輥位置不變,最緊隔距點位置不變,刺輥對棉層的始梳點位置僅取決于棉層厚度。這一特點有利于準確調節分梳工藝長度。但生產實踐中,無論是哪種給棉方式,棉層纖維都不是完全伸直狀態,棉層中纖維的伸直程度可以用伸直系數表示,一般在0.5左右,確定分梳工藝長度時需要考慮喂入棉層中纖維的伸直情況。

2 紡紗實驗方案

2.1 精梳純棉紗

紡紗原料:新疆機采細絨棉,平均品級為329,主體長度為28.1 mm,品質長度為31.2 mm,短絨率為17.5%,含雜率為2.8%。

紡制線密度為14.6 tex的細紗。工藝流程:JWF1013型往復抓棉機→JWF1111型并聯單軸流開棉機→JWF1029型多倉混棉機→JWF1115型精開棉機→JWF1213A型梳棉機→SB-D26型預并條機→E36型條并卷聯合機→E86型精梳機→RSB-D26C型自調勻整并條機→CMT1801型粗紗機→JWF1566JM型環錠細紗機。

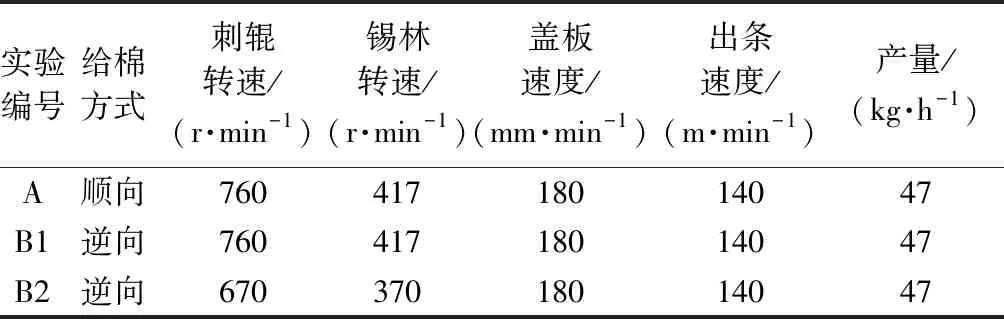

具體實驗方案見表1。選取配置順向給棉和逆向給棉的JWF1213A型梳棉機各5臺,在后道并條、精梳、粗紗、細紗工序,依次選取同臺、同眼、同錠的筵棉、生條、精梳條、熟條、粗紗、細紗連續采樣3 d,每天取樣1次測試相應質量指標,計算各工序制品平均質量指標。其中筵棉和生條樣品每次取自全部5臺梳棉機,精梳條、熟條、粗紗、細紗取不同實驗方案對應的樣品,細紗單次采樣20管。

表1 精梳純棉14.6 tex紗梳棉實驗方案Tab.1 Carding experimental scheme of cotton combed 14.6 tex yarn

2.2 普梳純棉色紡紗

紡紗原料:新疆機采細絨棉,平均品級為329,含雜率為2.6%,麻灰中色。

紡制線密度為18.2 tex的細紗。工藝流程:JWF1011型往復抓棉機→JWF1107型單軸流開棉機→JWF1029型多倉混棉機→JWF1115型精開棉機→JWF1213A型梳棉機→TM3807S型預并條機→TM19型自調勻整并條機→JWF1418A型粗紗機→JWF1562JM型環錠細紗機。

具體實驗方案見表2。選取配置順向給棉和逆向給棉的JWF1213A型梳棉機各4臺,在后道并條、精梳、粗紗、細紗工序,依次選取同臺、同眼、同錠的筵棉、生條、熟條、粗紗、細紗連續采樣3 d,每天取樣 1次測試相應質量指標,計算各工序制品平均質量指標。其中筵棉和生條樣品每次取自全部4臺梳棉機,熟條、粗紗、細紗取不同實驗方案對應的樣品,細紗單次采樣20管。

表2 普梳純棉色紡18.2 tex紗梳棉實驗方案Tab.2 Carding experimental scheme of cotton carding 14.6 tex color spun yarn

2.3 質量指標測試

采用FA2204型電子天平(準確度為0.1 mg)稱量落棉質量,并計算梳棉機刺輥落棉率;按照GB/T 6499—2012《原棉含雜率實驗方法》,采用YG041型原棉雜質分析機測試梳棉機刺輥落棉含雜率;采用USTER AFIS PRO單纖維測試儀測試棉結和短絨率。

采用USTER TESTER 5 紗線條干均勻度儀測試條干均勻度和毛羽H值。棉條、粗紗測試速度為50 m/min,測試長度為25 m;細紗測試速度為400 m/min,測試長度為800 m。

采用YG063全自動單紗強力儀測試紗線強力,使用等速伸長法,試樣隔距長度為500 mm,拉伸速度為500 mm/min。

3 結果與討論

3.1 精梳純棉紗實驗結果分析

在同機型配置2種給棉方式的梳棉機,紡制精梳純棉紗的實驗結果見表3。可知,在出條速度、產量相同,刺輥、錫林、蓋板隔距和速度等上機工藝一致的情況下,對比實驗方案A和B1,采用逆向給棉相對于順向給棉,刺輥落棉率低44.9%,刺輥落棉含雜率提高為2.5倍,說明逆向給棉對棉層的握持和刺輥分梳作用強于順向給棉,采用逆向給棉有利于提高原料制成率。在喂入梳棉機筵棉中棉結和短絨水平相當時,逆向給棉梳棉機所制得生條中短絨含量略高,說明逆向給棉對棉層握持加強后,刺輥對纖維的梳理力會有所增大,使得纖維損傷略有增多。在這種情況下,對配置逆向給棉的梳棉機適當降低刺輥和錫林轉速,從實驗方案B2可知,梳棉生條的短絨率降低,接近順向給棉的水平;同時,降低刺輥和錫林轉速還能進一步減少刺輥落棉率,使其降低至1.13%,落棉含雜率提升至96%。

表3 精梳純棉14.6 tex紗實驗數據Tab.3 Test data of cotton combed 14.6 tex yarn

從實驗方案A和B1的細紗指標可以看出,其他工藝參數相同時,逆向給棉所紡制細紗的強力較低,只有順向給棉的92.3%,說明在同等條件下,逆向給棉對纖維的損傷程度大于順向給棉。但降低刺輥和錫林轉速后,從實驗方案B2可知,細紗的強力明顯提高,且高于順向給棉,說明不同給棉方式在刺輥梳理區具有不同的分梳能力,需要根據其特點配置相應的梳理工藝,以獲得優良的紗線品質[10-11]。另外,更低的錫林轉速,能夠減少錫林周圍的蓋板、棉網清潔器等部位的落棉率,進一步節約用棉成本。錫林和蓋板針布的磨損較輕,還能顯著提高錫林、蓋板針布使用壽命。

通過系統對比實驗數據和長時間跟蹤整體表現發現,在這個案例中,用新疆機采細絨棉紡制精梳紗,逆向給棉配置合理的梳理工藝能夠提高生條和成紗質量指標,降低落棉率,提高錫林、蓋板針布的使用壽命,有利于降低生產成本。

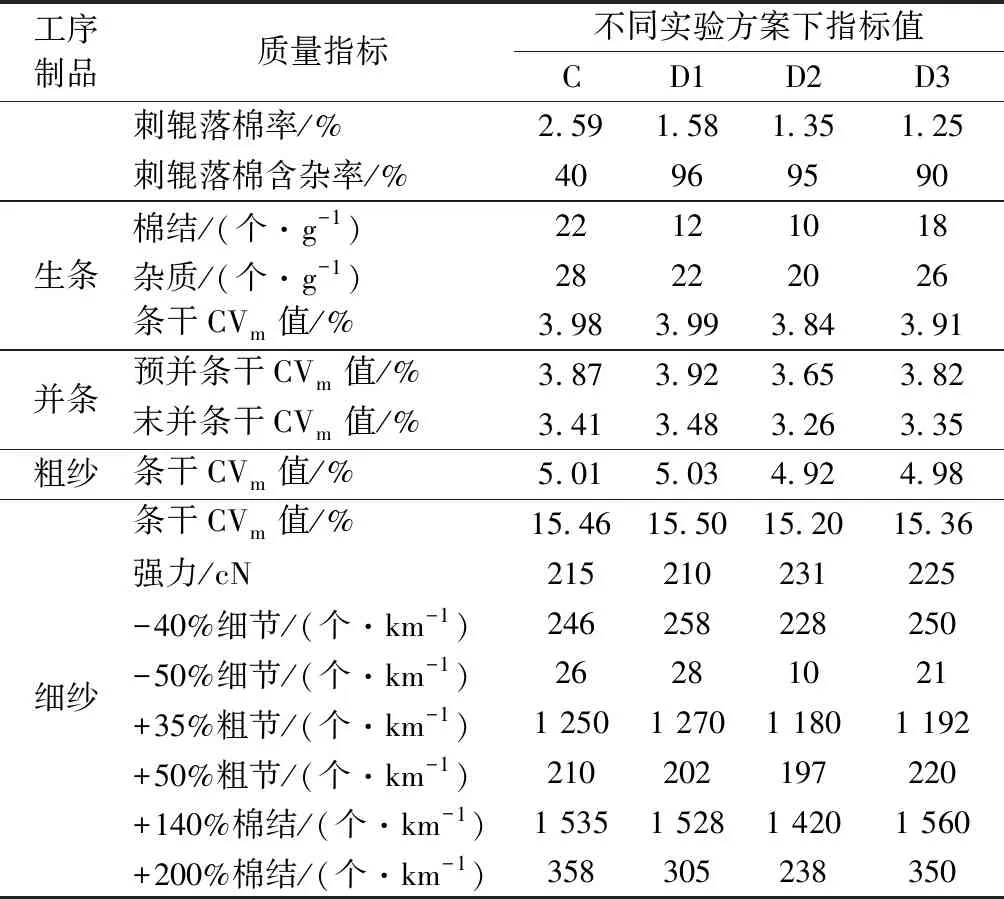

3.2 普梳純棉色紡紗實驗結果分析

紗線產品不同,所關注的紗線質量指標也有所區別。對于色紡企業而言,紗線外觀效果至關重要,棉結和雜質對色紡紗及其后道織物的外觀效果影響明顯,所以色紡企業對紗線棉結和雜質水平要求較高。配置2種給棉方式的同型梳棉機紡制18.2 tex普梳色紡麻灰紗,實驗結果見表4。可知,逆向給棉的刺輥落棉率明顯低于順向給棉,對比實驗方案C和D1,在其他梳理工藝相同時,逆向給棉落棉率僅為順向給棉的61%,落棉含雜率高達96%,生條中的棉結和雜質數量也少于順向給棉,尤其是生條棉結數量僅為順向給棉的54.5%,說明逆向給棉對棉層的強握持作用可以顯著提升刺輥梳理強度和除雜效果。2種給棉方式所制得生條的條干CVm值水平相當,說明此種條件下,2種給棉方式的梳理均勻程度相差不大。從最終所紡制細紗的條干CVm值也印證了這一結論。但在其他梳理工藝相同時,逆向給棉所紡制細紗強力仍然略低于順向給棉。

表4 普梳純棉色紡18.2 tex紗實驗數據Tab.4 Test data of cotton carding 18.2 tex color spun yarn

對比實驗方案D1和D2,在逆向給棉時降低刺輥轉速可以進一步降低刺輥落棉率,同時保持刺輥落棉含雜率無明顯降低,并且生條的棉結數量進一步降低,棉結數量僅為順向給棉的45.5%,生條條干均勻度也有一定提高,最終所紡制細紗的條干均勻度提升,細紗條干CVm值比順向給棉降低0.26%,細紗強力明顯提升,達到順向給棉的107.4%。相對于順向喂棉,逆向給棉匹配較低的刺輥轉速,可以在保證較低刺輥落棉率和較高落棉含雜率的情況下,降低細紗的粗、細節和棉結。綜合以上結果,對于純棉色紡紗產品,逆向給棉更有利于提升紗線質量,減少落棉量,這是由于紡制純棉色紡紗需要對纖維進行染色,純棉纖維染色會使纖維的質量惡化,纖維的強度和長度降低,這種條件下就需要梳棉機的給棉握持機構對棉層施加更加有效的作用力[12]。逆向給棉中,纖維從握持點反向輸出,棉層壓向給棉板鼻端,增強了纖維間的抱合作用,將給棉板與給棉羅拉的握持作用前拓,對棉層實現更好的握持。

在實驗方案D2的基礎上,嘗試通過提高出條速度來提高產量,即實驗方案D3,出條速度的提高意味著給棉速度也需要相應的提高,從表4可以看出,D3方案中的刺輥落棉率降低,但刺輥落棉含雜率也下降,說明給棉速度的提高會降低刺輥的除雜效果。從生條的棉結和雜質含量也可以看出,提高給棉速度使生條中棉結和雜質含量回升,生條條干水平惡化,細紗各項技術指標也都略有變差,但仍然能與順向給棉所紡制生條和細紗質量相當。說明采用逆向給棉相對于順向給棉在保證生條和成紗質量指標不變的前提下,可以提高梳棉機產量,提高原料制成率,降低生產成本。

4 結 論

梳棉機的發展方向是高質高產,這就要求梳棉機在高產的情況下保證優異的分梳能力,現在主流的順向給棉方式雖然纖維損傷小、棉層喂入過程順暢、分梳工藝長度調節便利,但也伴隨著給棉刺輥區分梳能力不足,給錫林周圍主分梳區帶來了更大的負擔,進而影響梳棉機棉網和生條質量,同時,落棉率偏高,除雜能力受限。通過對比2種給棉方式在同型梳棉機上紡制精梳純棉紗和普梳純棉色紡紗的生產實踐,可以得出以下主要結論。

1)在給棉方式不同,其他梳理工藝一致情況下,采用逆向給棉相對于順向給棉,刺輥落棉率更低,落棉含雜率遠高于順向給棉。對配置逆向給棉的梳棉機適當降低刺輥和錫林轉速,可以使梳棉生條的短絨率接近順向給棉的水平,同時,能進一步減少生條棉結和刺輥落棉率,在紡制精梳純棉紗品種時,逆向給棉的刺輥落棉率低至1.13%,落棉含雜率高達96%。

2)對于普梳純棉色紡紗產品,逆向給棉更有利于提升紗線質量,減少落棉率,在降低刺輥轉速的條件下,生條的棉結數量僅為順向給棉的45.5%,生條條干均勻度也有一定提高,細紗強力提升了7.4%。逆向給棉還有利于降低細紗的粗、細節和棉結。

3)不同給棉方式在刺輥梳理區具有不同的分梳能力,需要根據其特點配置相應的梳理工藝,以獲得優良的紗線品質。在一定條件下,逆向給棉可以配置更低的錫林轉速,能夠減少錫林周圍的蓋板、棉網清潔器等部位的落棉率,還能顯著提高錫林、蓋板針布的使用壽命,降低生產成本。

FZXB