薄膜型LNG船NO96圍護系統強度分析的建模方法

徐家晨,黃雋,薛鴻祥,唐文勇,羅秋明

(1.上海交通大學 海洋工程國家重點實驗室,上海 200240;2.廣州廣船國際有限公司,廣州 510382;3.中國船級社 上海規范研究所,上海 200135)

圍護系統是薄膜型LNG船的保溫結構,位于液貨艙內壁處,隔絕液體與艙壁,使艙室維持-163 ℃的低溫狀態。圍護系統易受到晃蕩液體的直接沖擊,造成結構損傷。國際上部分船級社對薄膜型LNG船在晃蕩載荷下的結構強度提出了詳細的評估辦法,對艙段船舶構件、圍護系統和泵塔結構3個方面提出了具體要求。國內對于LNG船晃蕩強度評估內容的研究主要集中于船體結構和泵塔結構,對于圍護系統結構強度評估規范中暫未給出明確要求。目前圍護系統的建模方法沒有統一的標準,有研究者在構建有限元模型時,參考了ABS等船級社提供的建模方法,但不同船級社提出的方法存在差異,未見對這些差異所造成的影響的研究報道。

為此,結合薄膜型LNG船N096圍護系統,收集各主要船級社對圍護系統晃蕩強度評估的相關指南或指導性文件,整理各船級社圍護系統結構模型化方法,包括圍護系統的幾何實體、連接關系、邊界條件和材料特性的簡化內容,運用有限元方法得到每個模型的結構強度,分析結構模型化方法對模型強度計算結果的影響,探討建立圍護系統有限元模型的方法。

1 NO96圍護系統的結構特點

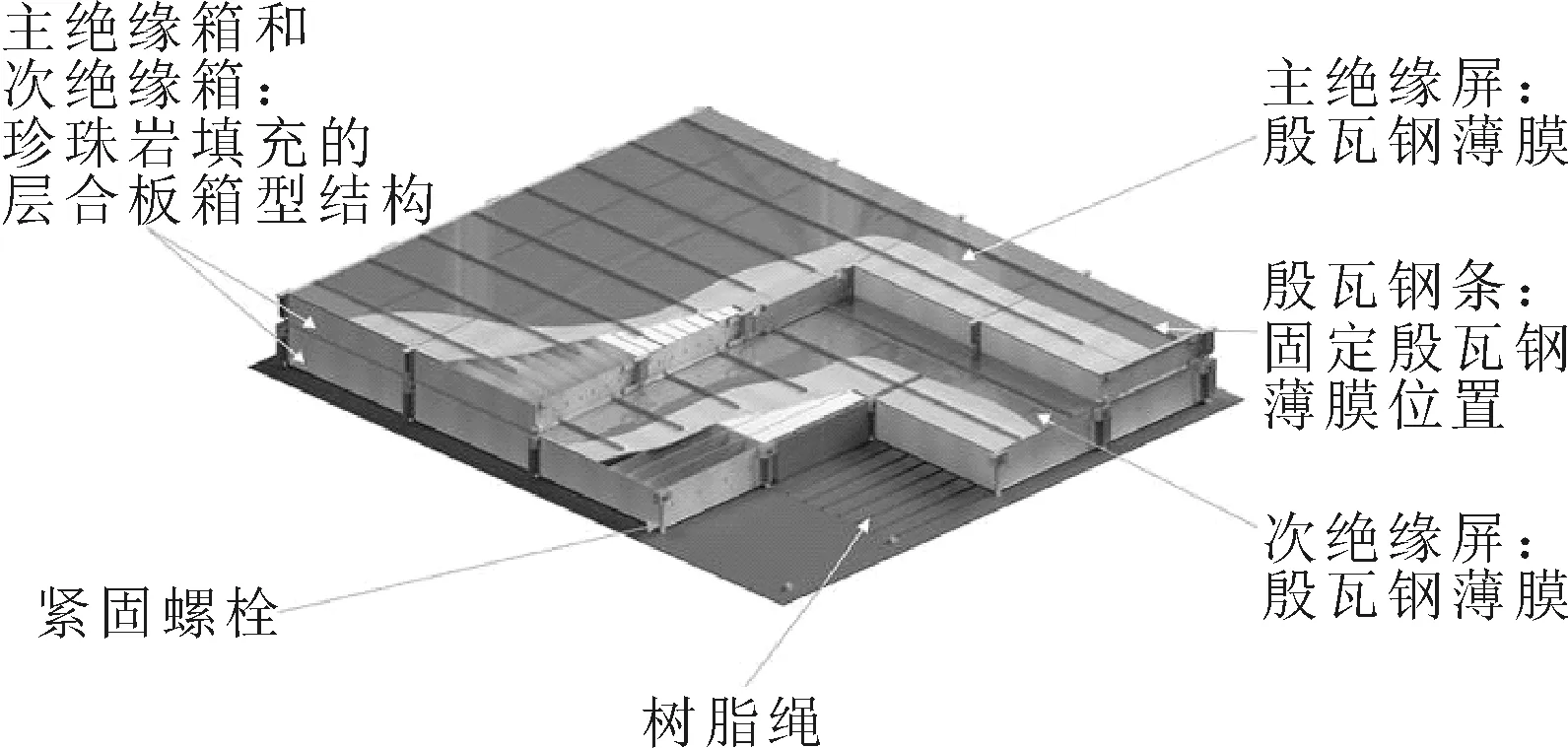

NO96型是薄膜型LNG船圍護系統結構的一種主要類型,其結構見圖1,沿艙室內邊界向艙室內方向排列的結構依次為次絕緣箱、次絕緣屏、主絕緣箱、主絕緣屏。主絕緣箱和次絕緣箱由木質層合板通過訂裝方式組合為箱型,箱內安裝相同材料的橫、縱向隔板起到承載和傳遞力的作用,隔板與隔板之間用珍珠巖或玻璃棉填充起到保溫效果。緊固螺栓安裝在絕緣箱四角起到固定位置作用,樹脂繩鋪設在次絕緣箱與船體內板之間維持主絕緣層面板平整。

圖1 NO96圍護系統結構示意

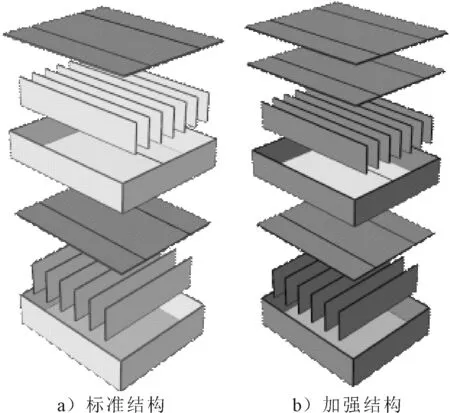

薄膜型LNG船液艙圍護系統研發公司GTT提出了NO96絕緣箱的標準結構和加強結構,可以通過增加隔板的厚度和增加主絕緣箱蓋板數量的方式達到增強結構強度的目的,兩種結構形式見圖2,圖2a)為NO96主、次絕緣箱標準結構,圖2b)表示增加了主絕緣箱頂部蓋板數量和隔板厚度的主、次絕緣箱加強結構。組成NO96圍護系統的層合板厚度要求以及板的個數安排見表1。

表1 圍護系統標準結構與加強結構中層合板厚度(mm)與數量要求

圖2 NO96圍護系統標準結構和加強結構示意

2 相關規范對圍護系統建模的要求

目前各主要船級社對NO96圍護系統強度評估制定了相關指南或指導性文件,但不同船級社規范有限元簡化和建模要求不同。ABS等船級社對NO96圍護系統建模要求見表2,對比內容包括圍護系統模型在幾何實體、連接關系、材料特性等方面的差異。

表2 NO96圍護系統建模要求統計表

針對緊固螺栓的模擬,BV和DNV采用彈簧單元模擬,采用主、次絕緣箱對應的四角依次相連的方法實現緊固螺栓對主絕緣箱與次絕緣箱位置的限制。LR建議使用對梁單元施加預緊力的方式模擬螺栓,實現螺栓對箱型結構水平位移的限制。

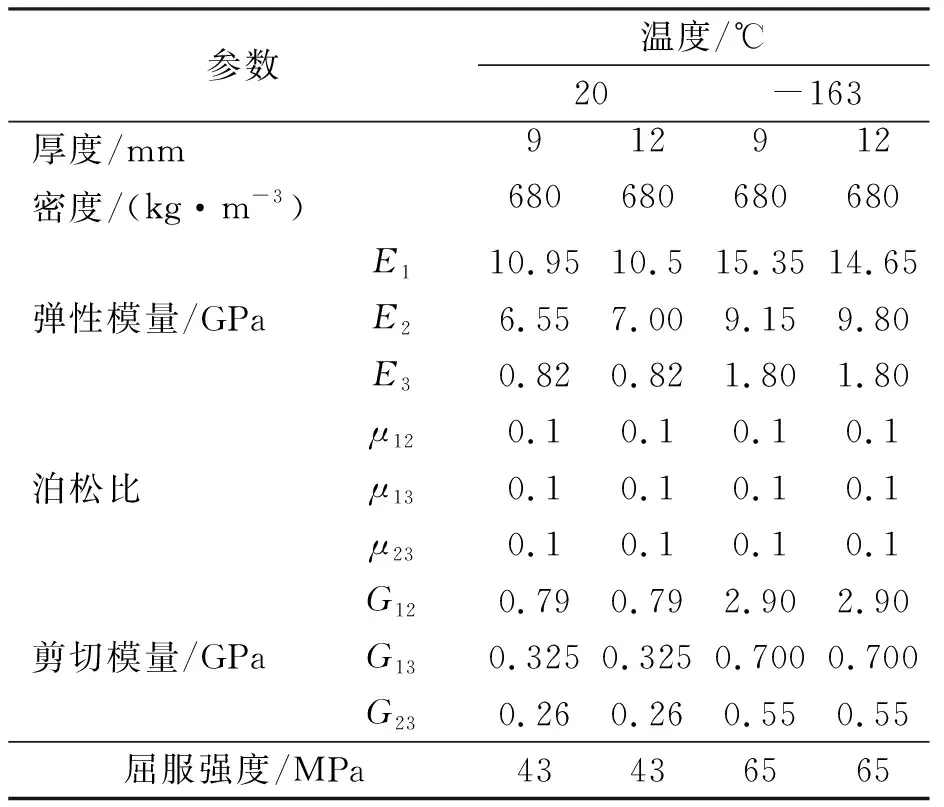

ABS和船級社分別對待層合板的本構關系,前者為各向同性理想彈塑性模型,詳見表3;后者為正交各向異性理想彈塑性模型,見表4。LR和BV提出通過試樣試驗等方法獲得層合板的材料參數,參數包括密度、彈性模量、剪切模量、泊松比及屈服強度。

表3 ABS規范中材料參數表

表4 DNV規范中層合板材料參數表

ABS對NO96圍護系統建模原則要求最簡潔,忽略主、次絕緣箱之間的相互接觸和緊固螺栓的作用,簡化層合板的材料屬性。其他船級社的建模原則要求各具特點:對構件相互作用的模擬上,BV規定連接層合板的模擬方式,LR采用彈簧實現箱型結構間的接觸;對緊固螺栓的模擬上,BV和DNV將螺栓簡化為彈簧,LR將其簡化成梁單元和加在梁單元上的預緊力;針對材料參數,BV、DNV和LR要求考慮層合板的各向異性特征。

3 不同建模方式對結構強度評估結果的影響

取1個絕緣箱范圍建立模型,單元大小為25 mm×25 mm滿足4種建模方式對單元尺寸的要求,所有模型單元大小一致,結構的網絡模型見圖3,其他模型參數設置參考表1。

圖3 NO96圍護系統網絡模型

3.1 結構彈性響應結果分析

在模型上加載0.1 MPa均勻載荷,4種建模方法下,標準結構模型和加強結構模型中主絕緣箱頂部蓋板的應力分布見圖4。

圖4 主絕緣箱蓋板的應力分布圖(深色應力大)

主絕緣箱的頂部蓋板被隔板分為多個條形區域,為方便描述,稱相鄰隔板間距內的蓋板為板條,蓋板與縱、橫隔板相接處即為板條的四邊。圖4應力分布表明,不同建模方法下的蓋板最外側板條的邊緣應力大于中心板條的邊緣應力,說明外側隔板對蓋板的剛性支撐作用比內側隔板強,則外側隔板更易受到破壞。由BV與ABS、DNV和LR模型蓋板應力分布相同,由此認為BV模擬蓋板與隔板訂裝連接的要求不會顯著影響主絕緣箱蓋板應力的大小和分布特點。

4種建模方式下模型的最大應力所在位置不同。ABS和DNV建模方法中,標準結構模型的最大應力出現在主絕緣箱頂部蓋板邊緣,加強結構模型的最大應力出現在主絕緣箱隔板和次絕緣箱隔板交叉處。BV建模方法中,標準結構模型和加強結構模型的最大應力出現在次絕緣箱的底部蓋板處。LR建模方法中,標準結構模型和加強結構模型的最大應力出現在絕緣箱的四角區域。

BV采用轉角有限傳遞的方法模擬箱型結構中蓋板與隔板的訂裝連接,這種模擬對頂部蓋板應力分布影響不明顯,但使頂部蓋板變形傳遞到隔板后,隔板的垂向位移大而變形小,導致與隔板相接的底部蓋板應力變大,這種模擬引起的底部蓋板應力增大在主絕緣箱和次絕緣箱分別出現,且增大效果疊加,最終次絕緣箱底部蓋板的應力出現明顯增大,導致模型最底部水平板的應力最大。

LR建模原則要求對緊固螺栓進行了模擬,緊固螺栓的預緊力影響了箱型結構四角區域的應力分布。

分析模型在0.1 MPa均勻載荷作用下的結構響應,得到1個危險區域和2個應力影響因素:①絕緣箱外部隔板比內部隔板更易受損;②BV建模方式中模擬訂裝連接的要求對主絕緣箱頂部蓋板的應力分布無明顯影響,但會改變隔板變形和次絕緣箱底部蓋板應力大小;③LR建模方式中模擬緊固螺栓的要求對模型局部應力分布有影響。

3.2 結構極限強度結果分析

根據Hirotsugu Dobashi等的靜態模型試驗結果,次絕緣箱隔板折斷是NO96圍護系統的關鍵失效模式(見圖5),彈性響應結果與此判斷相同。結合次絕緣箱內隔板的變形和應力結果對結構的極限強度進行分析。

圖5 絕緣箱靜態加載試驗

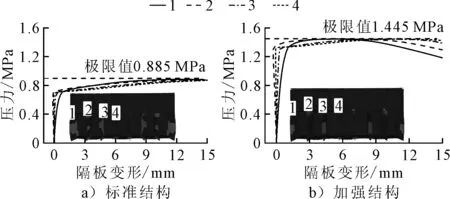

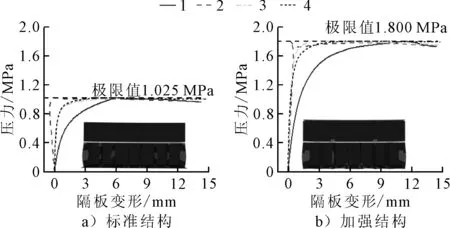

ABS、BV、DNV和LR建模原則下的標準結構(左)與加強結構(右)極限狀態下的屈服單元分布情況及次絕緣箱隔板的承載力-位移見圖6~9。圖中曲線1、2、3、4分別對應次絕緣箱中從外到內4塊隔板的承載力。

圖6 ABS建模原則下標準結構和加強結構的次絕緣箱隔板的承載力-位移

圖7 BV建模原則下標準結構和加強結構次絕緣箱隔板的承載力-位移

圖8 DNV建模原則下標準結構和加強結構次絕緣箱隔板的承載力-位移曲線圖

圖9 LR建模原則下標準結構和加強結構次絕緣箱隔板的承載力-位移

ABS建模原則的標準結構模型與加強結構模型在極限狀態下部分主絕緣箱隔板與次絕緣箱隔板交叉的區域、次絕緣箱底部蓋板、樹脂和大面積次絕緣箱隔板均出現屈服現象。

在極限狀態下,BV建模原則的標準結構與加強結構模型的次絕緣箱底部蓋板單元失效面積最大,其次是次絕緣箱隔板。

在極限狀態下DNV建模原則的標準結構和加強結構的次絕緣箱隔板全部進入塑性變形階段,最外側隔板的塑性變形最明顯。

極限狀態下LR建模原則的標準結構和加強結構的次絕緣箱隔板全部損壞,同時次絕緣箱底部蓋板部分出現屈服失效。加強結構在極限載荷下的次絕緣箱底部蓋板失效面積大于標準結構。

4個標準結構和4個加強結構的極限強度見表5,標準結構與加強結構的極限強度大小對比見圖10。ABS建模方式下模型的極限強度最小,BV建模要求下模型極限強度最大。Hirotsugu Dobashi等NO96的靜態試驗給出標準結構的極限強度約為1.2 MPa。

圖10 標準結構與加強結構的極限強度對比圖

表5 標準結構和加強結構的模型極限強度 MPa

ABS建模方法下隔板響應與其他建模方法下的隔板響應存在差異,分析認為與樹脂單元的存在和隔板材料屬性有關。樹脂單元的變形和失效會加快隔板失穩,在承載力-位移曲線中樹脂單元的失效后承載力增速變緩。同時ABS建模方法中簡化了層合板的材料屬性,導致模型極限強度的計算值偏小,最終模型計算的極限強度遠小于試驗值。

與DNV、LR建模方法結果對比,BV建模方法模型的剛度和極限強度最大,極限狀態下的次絕緣箱底部蓋板應力最大。極限強度計算結果與彈性響應結果的分析吻合,說明隔板和蓋板間的訂裝模擬導致載荷增大時隔板變形增速小,應力增速小,隔板不易失效,最終表現為BV模型的剛度和極限強度最大。

LR和DNV建模方法的計算結果相近,絕緣箱與次絕緣箱之間的接觸模擬方式對模型的剛度和極限強度的影響不明顯。

分析極限強度發現,影響計算結果的3個建模因素為樹脂單元、層合板材料屬性、訂裝連接模擬;不影響計算結果的因素為箱型結構接觸的模擬方式和緊固螺栓模擬。

4 結論

1)樹脂雖然會對NO96圍護系統承載力的計算值造成影響,但從樹脂在實際結構中的作用和樹脂單元對結構應力的影響方面考慮,認為計算結構極限強度時應忽略樹脂的影響。

2)層合板的材料屬性是NO96圍護系統有限元計算結果的主要影響因素,在建模時應采用各向異性本構關系反映層合板的材料特性。

3)采用箱型結構蓋板轉角與隔板轉角間的有限傳遞方式來模擬層合板的訂裝連接,模型的計算結果更貼近試驗值,在建立模型可以考慮采用該方法模擬訂裝連接。

4)主、次絕緣箱之間的接觸采用彈簧方式或者無摩擦硬接觸方式不會對模型的極限強度計算結果產生明顯影響,可以根據實際情況進行選擇。

5)模型中的緊固螺栓僅對模型的局部應力分布有影響,在模型強度計算過程中可以考慮忽略該結構。