基于熱平衡試驗分析冷卻系統對高強化柴油機的影響

張博,張萍,郭旭,曾凡明

(1.海軍工程大學 動力工程學院,武漢 430033;2.中國人民解放軍駐蕪湖軍代室,安徽 蕪湖 241000)

傳統冷卻水泵通過齒輪系與柴油機相聯,泵的轉速完全取決于發動機轉速,與柴油機運行狀態的冷卻需求無關,隨著電子控制技術的發展,智能冷卻已成為現代柴油機冷卻系統的主要發展趨勢,智能冷卻可以根據柴油機的冷卻需求提供精確的冷卻液流量,實現熱平衡的智能控制,提高熱效率。有研究人員設計電子水泵,可根據發動機冷卻需求控制冷卻流量,進而優化發動機動力性和經濟性。適當減少冷卻液流量可以減少散熱、提高熱效率,但也可能導致活塞、缸蓋等高溫部件熱負荷過大,表明發動機的動力性、經濟性和可靠性之間存在著制約關系,因此最佳冷卻液流量應既能滿足發動機的散熱需求,又要保證發動機安全運行。為此,以某船用柴油機為研究對象,設計智能控制冷卻熱平衡試驗系統。開展原機熱平衡試驗,分析柴油機與冷卻系統的匹配特性以及活塞、缸蓋不同區域的熱負荷狀態,開展變冷卻液流量熱平衡試驗,分析冷卻液流量對有效功率、燃油消耗率、爆發壓力、燃燒室組件高熱負荷區域和累計放熱量的影響規律,為冷卻系統運行參數的優化提供參考。

1 熱平衡試驗系統原理及試驗方案

1.1 試驗系統總體設計

研究對象為直列、6缸、增壓、水冷、四沖程船用高強化柴油機。額定轉速1 800 r/min,額定功率690 kW,爆發壓力17.0 MPa。冷卻系統由高溫、低溫雙循環系統組成,冷卻水泵為機帶泵。

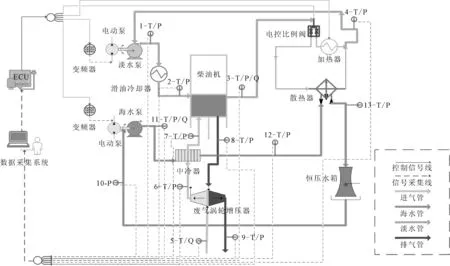

試驗目的是分析冷卻液流量對柴油機主要性能參數的影響。為實現冷卻液流量可控調節,將原機冷卻系統進行電控化改造,水泵由變頻電動機直接驅動,中央控制器根據操作面板指令輸出控制信號(電壓信號),對變頻電動水泵轉速進行調控,可變冷卻液流量熱平衡試驗系統見圖1。試驗系統主要由電動淡水泵、電動海水泵、電子比例閥、加熱器、電子控制單元(ECU)、數據采集系統、變頻器、流量傳感器、溫度傳感器和傳感導線組成。ECU接收淡水流量信號,并判斷淡水流量與目標流量之差。當淡水流量高于(低于)目標值時,變頻器降低(增加)電動淡水泵的轉速,以降低(增加)水流量。ECU控制電動海水泵轉速,控制中冷器后的增壓空氣溫度穩定。ECU發送水溫控制信號,調整電子比例閥滑閥位置,調節進入加熱器和散熱器的淡水流量,使發動機進口淡水溫度保持在(343+2)K。圖1中T、P和Q表示相應位置的溫度、壓力和流量傳感器。試驗系統現場布置見圖2。

圖1 試驗系統原理示意

圖2 試驗系統和電子控制單元

試驗裝置見表1,其中熱式氣體流量計的精度是1%R,電磁流量計的精度是0.3%R,均屬于高精度儀表,R為實際讀數的±1%。

表1 測試設備及傳感器選型

1.2 缸蓋和活塞溫度傳感器布置

該型柴油機為單體式缸蓋,選擇其中一缸進行試驗。根據試驗測得,額定工況下各缸流量()及流量不均勻度()見表2,流經第1、3缸的水流量最小,表明熱邊界條件相同的條件下,第1缸的熱負荷最高,因此選取第1缸為研究對象。

表2 各缸流量及不均勻度

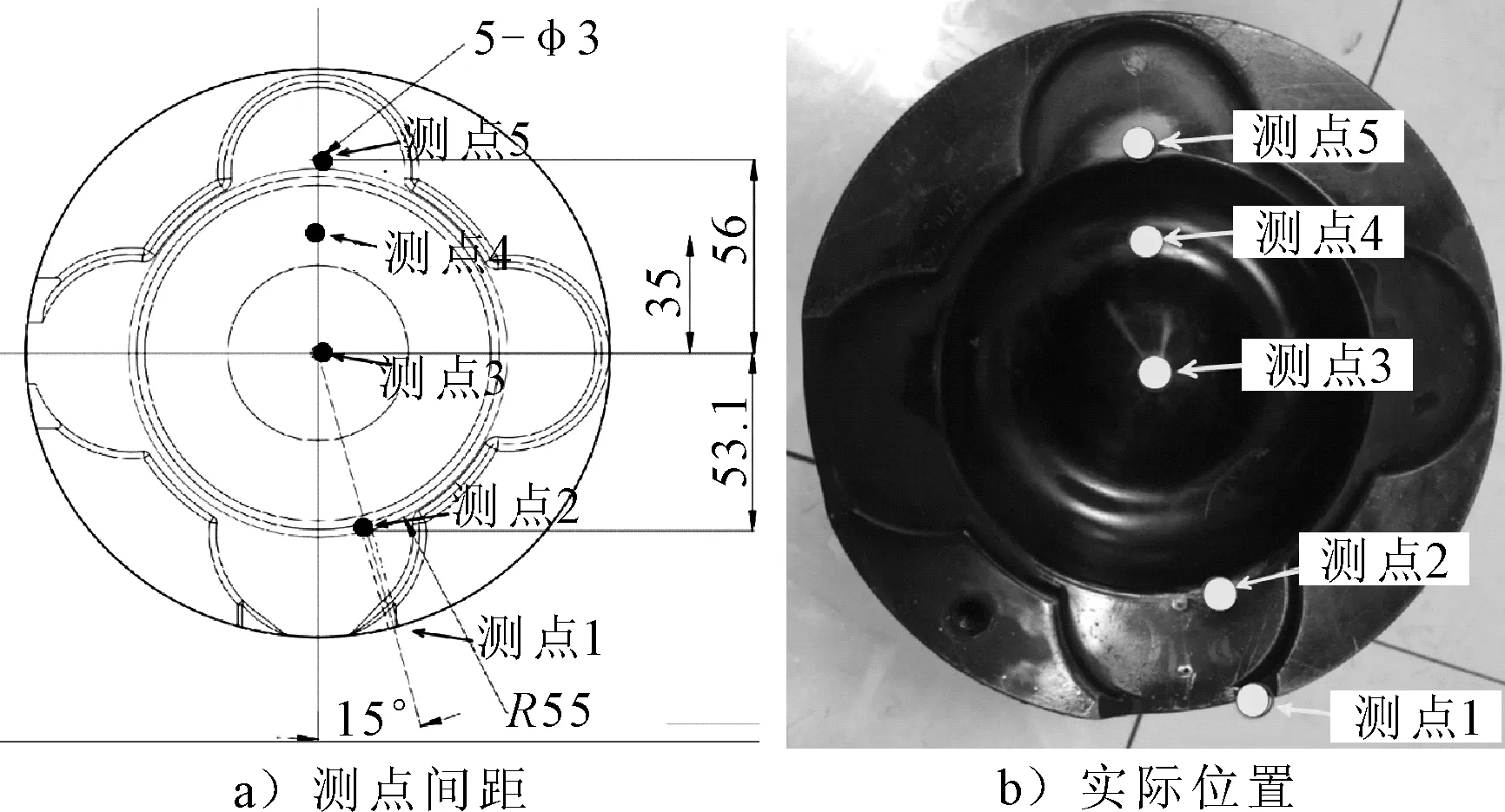

活塞溫度的測量采用存儲式測量裝置。該裝置為電路集成密封塊型式,固定安裝在活塞銷座上,隨活塞一起運動,密封塊內含有實時時鐘芯片、數據存儲器和電池等元件,測溫傳感器為Omega TT-K-40熱電偶,在試驗過程中,溫度信號被傳輸并存儲在電路集成密封塊的存儲器中,試驗完成后通過專用軟件讀取數據,該裝置省去了信號外輸線路,避免了信號干擾,精度更高。測點布置見圖3,測點1位于火力岸中間部位,測點2位于進氣門避閥坑,測點3位于活塞頂面中心突起區域,測點4位于燃燒室底部凹坑區域,測點5位于排氣門避閥坑。

圖3 活塞溫度測點布置

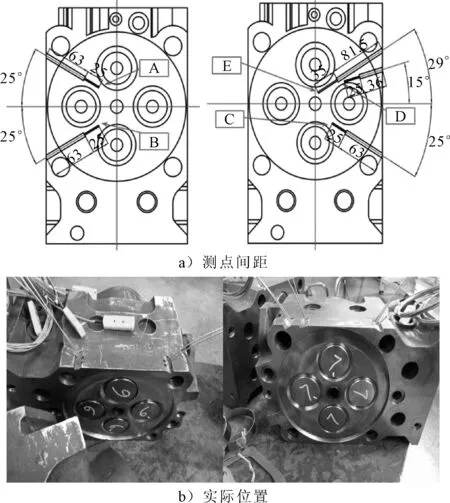

缸蓋溫度測量采用鎧裝熱電偶。在缸蓋上加工安裝孔,將熱電偶裝入孔中,用2膠水封固好。測點布置見圖4,測點A位于2進氣門之間鼻梁區,測點B位于進氣門與排氣門之間鼻梁區,測點C位于2排氣門之間鼻梁區,測點D位于排氣門邊緣,測點E位于噴油器安裝孔附近,每組測點分為上、下兩層,分別距離缸蓋火力面(即底面)16 mm和9 mm處。由于缸蓋內部結構復雜,熱源分布不均勻導致熱應力較大,缸蓋鉆孔過多容易導致缸蓋熱裂失效,因此選擇第3缸安裝A、B測點,第1缸安裝C、D、E測點。

圖4 缸蓋溫度測點布置

1.3 試驗方案

試驗環境溫度為27 ℃,大氣壓為100 kPa,空氣濕度60%,淡水進口溫度為(343+2)K。

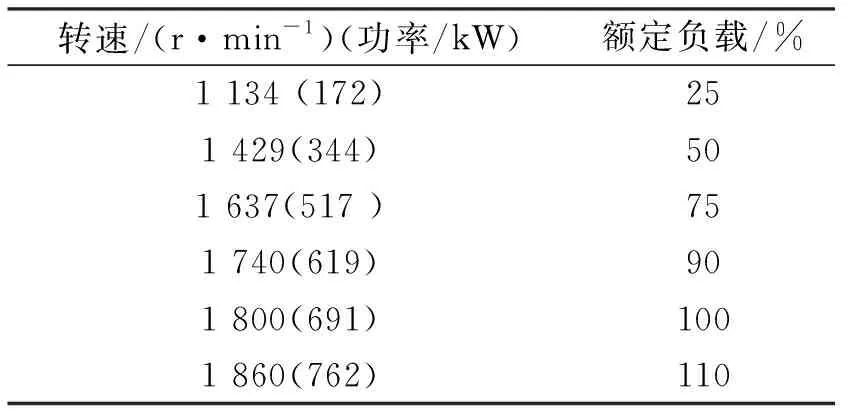

1)原機熱平衡試驗。柴油機推進工況下,分析發動機與冷卻系統的匹配特性,以及缸蓋和活塞的熱負荷狀態。試驗工況見表3。

表3 試驗工況

試驗中,通過ECU控制,將電動海、淡水泵模擬為傳統機帶型。

2)變冷卻液流量熱平衡實驗。推進工況下,分析熱平衡、燃油消耗率、爆發壓力、累積放熱量、氣缸蓋和活塞溫度場隨淡水泵轉速的變化規律,淡水泵轉速為1 600、1 900、2 200、2 600和3 000 r/min共計5種情況。

2 原機熱平衡試驗結果分析

2.1 燃油消耗率及熱平衡隨推進工況的變化

2.1.1 燃油消耗率變化規律

隨著柴油機負荷的降低,油耗率先緩慢下降,然后迅速上升見圖5。在25%額定負荷下,燃油消耗率高達249 g/(kW·h)。說明在中、低負荷工況下柴油機的燃油經濟性較差,有改進的空間。在高負荷工況下(75%額定負荷以上),燃油消耗率穩定在206~210 g/(kW·h),燃油經濟性較好。

圖5 燃油消耗率的變化

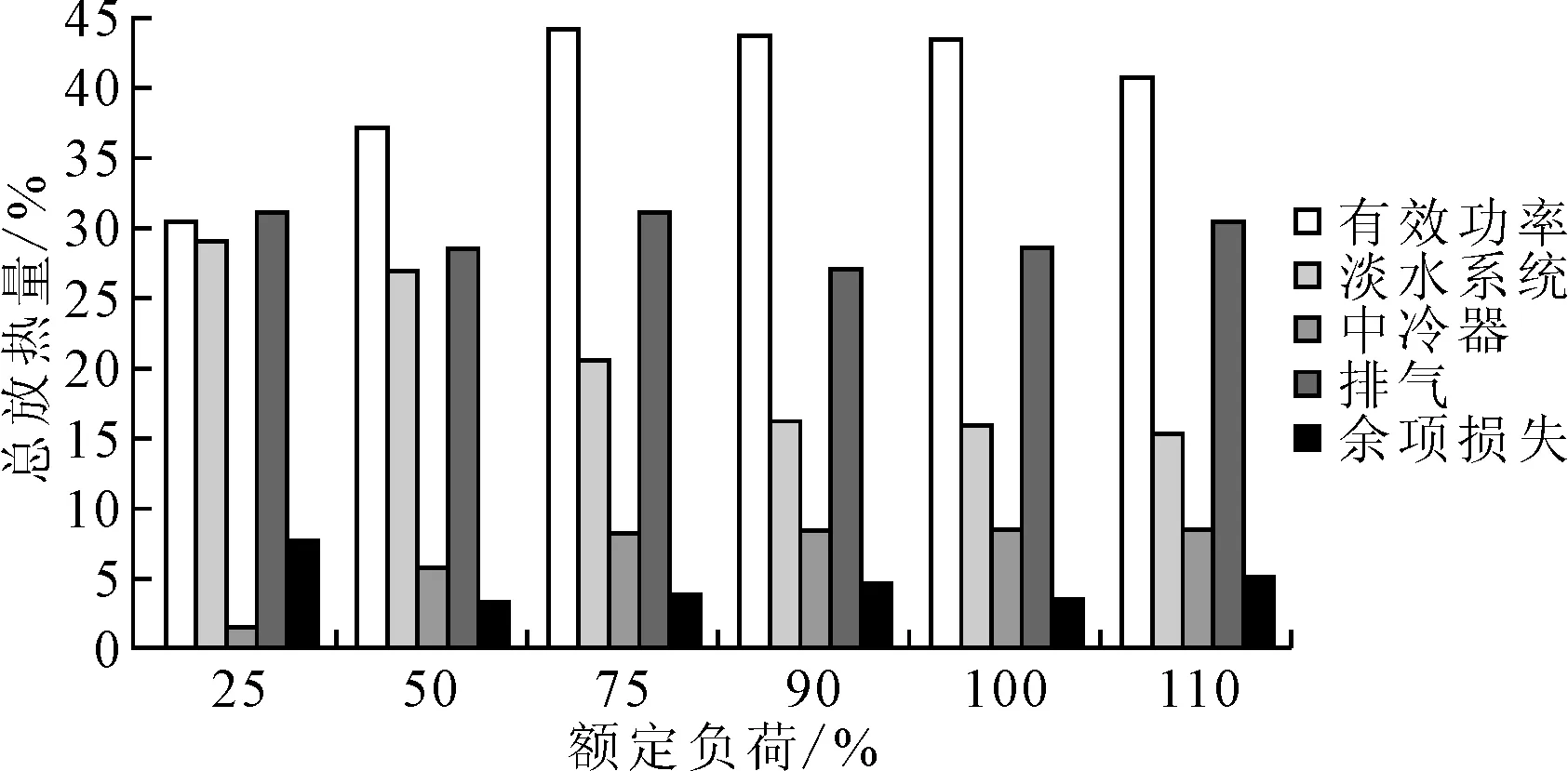

2.1.2 熱平衡變化規律

假定燃油燃燒總放熱量為100%,有效功率、廢氣和淡水系統帶走熱量占85%左右;隨著柴油機負荷的降低,有效功率占比逐漸減小,淡水系統帶走熱量占比逐漸增大,在25%額定負荷點,有效功率占比降低到30.54%,淡水系統帶走熱量占比升高到29.17%,見圖6。

圖6 熱平衡圖

2.1.3 原因分析

由于淡水泵為機帶型式,不能根據柴油機運行狀態“按需調節”冷卻強度,在中、低負荷工況點,柴油機被過度冷卻,冷卻系統帶走過多熱量,燃燒室溫度較低,同時由于柴油機低負荷和低轉速,導致缸內噴油量及進氣量較少,噴油霧化質量及油氣混合不均勻,導致燃油燃燒不充分,熱效率降低,燃油消耗率升高。隨著柴油機轉速和負荷的增加,每循環進氣流量和噴油量增加,燃油燃燒釋放的熱量增加,因此缸內溫度升高,缸內溫度升高有利于燃油的霧化和與空氣的均勻混合,因此燃油燃燒質量提高,熱效率提高,燃油消耗率下降。并且隨著柴油機負荷升高,冷卻系統的冷卻強度逐漸與柴油機的散熱需求相匹配,冷卻水溫升高,冷卻系統帶走熱量占比逐漸降低,整機熱量分配更加科學,燃油經濟性變好,冷卻水溫升高引起滑油工作溫度升高,柴油機摩擦副間潤滑效果變好,機械效率提高。

2.2 缸蓋及活塞溫度隨推進工況的變化規律

缸蓋各測點溫度見表4。

表4 缸蓋測點C溫度值 K

從表4可知,下測點溫度比上測點溫度高出幾十℃,原因是下測點離缸蓋火力面距離更近,受到缸內燃燒傳遞熱量更多。

缸蓋下測點溫度見圖7。

圖7 缸蓋測點溫度的變化

測點C的溫度明顯高于其他測點,這是由于測點C位于排-排鼻梁區,燃燒后的高溫廢氣全部經過排氣門排出,使得該區域不斷承受高溫高壓氣體的沖刷作用,并且流經鼻梁區的冷卻水流量很小,導致該區域溫度很高,在100%和110%額定負荷點分別達到563.9 K和569.9 K。測點E的溫度僅次于測點C,這是由于噴油器附近混合氣濃度相對較高,燃燒放熱量大。位于進-排鼻梁區的測點B可以受到進氣的冷卻,溫度比測點C和測點E低。位于排氣門邊緣的測點D距離燃燒中心較遠,位于進-進鼻梁區的測點A受到新氣冷卻作用,兩測點溫度最低。

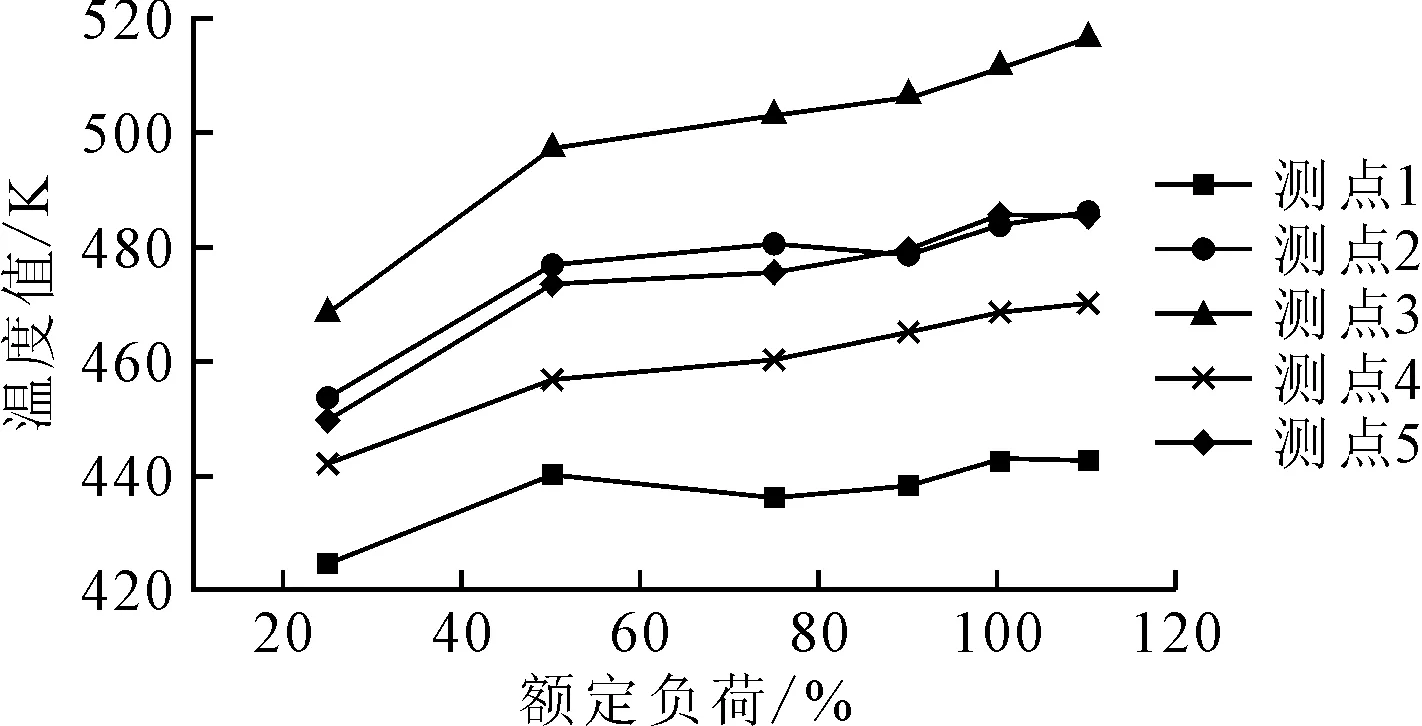

活塞各測點溫度見圖8。測點3溫度最高,主要原因是燃油在燃燒瞬間,會釋放出大量的熱量,并產生巨大的爆發壓力,而活塞頂面中心突起區域與火焰中心距離最近,并且該區域活塞材料較少,造成該區域溫度大幅度上升,在100%負荷和110%負荷分別達到511.6 K和516.5 K。位于排氣門避閥坑的測點5和位于進氣門避閥坑的測點2由于受到燃燒火焰的沖刷作用,溫度都較高,且十分接近。測點4受到活塞冷卻油腔的冷卻作用,溫度值相對較低。測點1距離活塞頂面較遠,且受到缸套冷卻水腔的冷卻作用,溫度最低。

圖8 活塞測點溫度的變化

試驗結果表明,缸蓋底面的排-排鼻梁區(測點C)和活塞頂面中心突起區域(測點3)的熱負荷最高,在優化冷卻系統時應重點關注。

3 變冷卻液流量熱平衡試驗結果

3.1 動力性及經濟性隨淡水泵轉速的變化規律

3.1.1 燃油消耗率

如圖9所示。

圖9 燃油消耗率的變化

1)在25%、50%、75%額定負荷點,燃油消耗率隨著淡水泵轉速的降低而減小,與對應工況的最大值相比,分別節省5.0、3.1和2.1 g/(kW·h)。

2)在90%、100%額定負荷點,燃油消耗率隨淡水泵轉速的降低先減小后增大,當淡水泵轉速為2 000 r/min左右時,油耗分別節省1.6和1.15 g/(kW·h)。

3)在110%額定負荷下,燃油消耗率隨淡水泵轉速的降低而增大。

試驗表明,在中、低負荷點,適當減少淡水流量有利于提高熱效率。在額定負荷點,淡水流量過高或過低都不利于燃油經濟性,當淡水泵轉速在2 000 r/min左右時,燃油經濟性相對最好。在過載工況下,適當增加淡水流量可以提高熱效率,降低燃油消耗率。

3.1.2 有效功率

如圖10所示。

圖10 有效功率的變化

1)在25%、50%、75%額定負荷點,有效功率隨淡水泵轉速的降低而增大,與對應工況的最小值相比,分別增加了7、10.5和12.25 kW。

2)在90%、100%額定負荷點,隨著淡水泵轉速的降低,有效功率先增大后減小。淡水泵轉速在2 000 r/min左右時,有效功率達到最大值。

3)在110%額定負荷點,有效功率隨著淡水泵轉速的降低而減小。

3.1.3 熱平衡

如圖11所示。

圖11 熱平衡的變化

1)在25%、50%、75%額定負荷點,隨著淡水泵轉速的降低有效功率占比升高,淡水系統帶走熱量占比降低。

2)在90%、100%額定工況點,有效功率占比隨著淡水泵轉速的降低,先升高再降低,淡水泵轉速在2 000 r/min左右時,有效功率占比達到最大。

3)在110%額定負荷點,有效功率占比隨著淡水泵轉速的升高而升高,冷卻系統帶走熱量占比增加。

3.1.4 累積放熱量

見圖12a)~e),隨著冷卻水流量的減少,燃燒室內的累積放熱增加,由于冷卻損失的減少,燃燒室溫度升高,噴油霧化質量提高,油氣混合更加均勻,燃燒質量提高。圖12f)表明,在過載負荷點,柴油機熱負荷較高,降低淡水泵轉速,冷卻水流量降低,冷卻強度不足,燃燒室內溫度升高,充氣效率降低,燃油燃燒質量惡化,累積放熱減少。

圖12 累積放熱的變化

3.1.5 原因分析

1)在低負荷點,淡水流量隨冷卻泵轉速的降低而減小,導致流動換熱系數減小。因此冷卻系統的冷卻強度降低,導致淡水溫度升高。燃燒室和冷卻水套之間的溫差減小。根據牛頓冷卻定律(=·Δ,為熱流,為對流換熱系數,Δ為溫差),冷卻損失減小,轉化為有效功率增加,熱效率提高,油耗率降低。而且,由于冷卻系統損失的減少,燃燒室溫度升高,噴油霧化質量提高,油氣混合更加均勻,燃燒質量提高,因此有效功率增加,熱效率提高,燃油消耗率降低。

2)在高負荷點,在合理范圍內降低冷卻泵轉速,冷卻系統帶走的熱量較少,提高了熱效率,整機熱量分配得到優化,提高了熱效率,降低了燃油消耗率;但當冷卻泵轉速降低到一定程度時,冷卻系統的冷卻強度不足,燃燒室溫度升高,充氣效率降低,引起燃油燃燒質量的惡化,熱效率降低。同時,潤滑油溫過高,各摩擦副間潤滑性差,摩擦損失增加,機械效率降低。綜合因素導致有效功率下降,燃油消耗率上升。

3)在超負荷點,每循環噴油量增加,柴油機熱負荷增加,為了降低燃燒室溫度提升過量空氣系數,需要加強冷卻,如果冷卻水泵轉速降低,會導致柴油機冷卻不足,燃燒室溫度升高,導致充氣效率降低,油氣混合不均勻,燃燒質量惡化,熱效率降低,并且由于冷卻不足引起的滑油溫度過高,會導致潤滑不良,摩擦損失增加,綜合因素導致柴油機動力性和經濟性下降。

3.2 爆發壓力隨淡水泵轉速的變化規律

如圖13所示。在25%~100%額定負荷點,隨著淡水泵轉速的降低,爆發壓力明顯增大。在100%額定負荷點,當淡水泵轉速為1 600 r/min時,爆發壓力達到17.7 MPa。在110%額定負荷點,爆發壓力隨淡水泵轉速的降低而降低,淡水泵轉速為3 000 r/min時,爆發壓力達17.9 MPa。在超負荷點,柴油機熱負荷較高,需要加強冷卻,當冷卻泵轉速降低時,燃燒室冷卻不足,導致燃燒室溫度高,充氣效率低,過量的空氣系數降低導致燃料和空氣混合不均勻,燃料燃燒不充分,在燃燒過程中,燃燒延遲期延長,后燃期延長,導致缸內壓力峰值降低。

圖13 爆發壓力的變化

該柴油機理論缸壓峰值約為17.5~17.7 MPa,一般控制在17.5 MPa以內。在優化冷卻系統運行參數的過程中,應防止氣缸壓力的沖擊負荷。

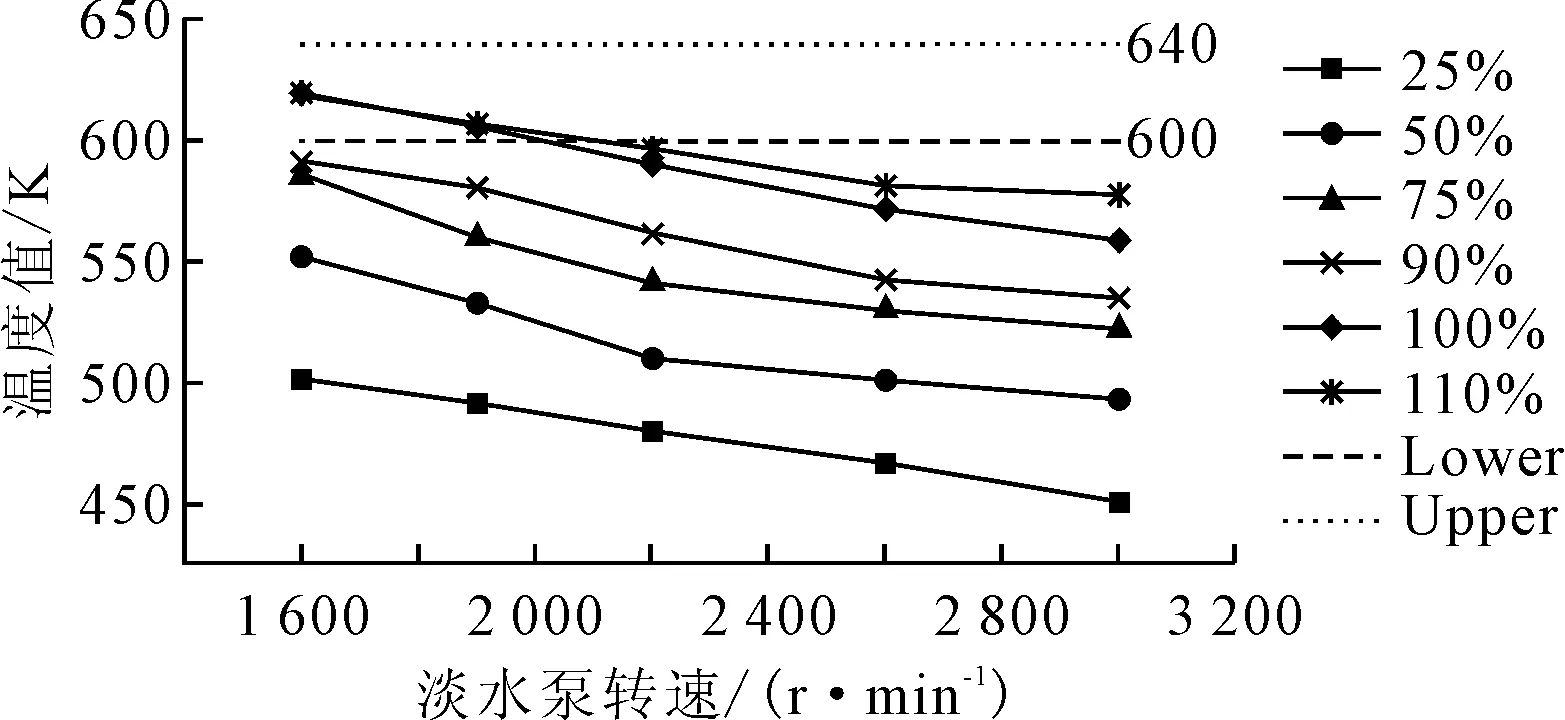

3.3 氣缸蓋和活塞溫度隨淡水泵轉速的變化規律

如圖14所示。推進工況下,缸蓋測點C的溫度隨淡水泵轉速的降低而升高。氣缸蓋材料為合金灰鑄鐵,理論最高蠕變溫度為620~660 K。在100%和110%額定負荷下,當淡水泵轉速低于2 200 r/min時,測點C溫度達到缸蓋材料的蠕變溫度范圍。在75%和90%額定負荷點,淡水泵轉速為1 600 r/min時,測點C溫度接近蠕變溫度。

圖14 缸蓋測點C的溫度變化

如圖15所示。活塞測點3的溫度隨淡水泵轉速的降低而升高。在100%和110%額定負荷點,當淡水泵轉速為1 600 r/min時,測點3點溫度達到最大值540 K和551 K。活塞由鋁合金鑄造,理論最高蠕變溫度范圍為600~635 K。試驗結果表明,活塞的最高溫度低于蠕變溫度,表明活塞冷卻良好。

圖15 活塞測點3的溫度變化

試驗表明,適當降低淡水泵轉速可以提高柴油機的動力性和經濟性,但應防止缸蓋2排氣門間鼻梁(C點)的溫度超過材料蠕變溫度。

4 結論

1)在中、低負荷點,柴油機被過度冷卻,適當降低冷卻液流量可以降低燃油消耗率、提高有效功率和熱效率。在額定負荷點,有效功率占比隨著淡水泵轉速的降低先增大后減小,當淡水泵轉速為2 000 r/min左右時,動力性和燃油經濟性最好。在超負荷點,適當增加冷卻液流量可以提高熱效率和燃油經濟性。

2)氣缸蓋排氣門之間鼻梁區域存在熱失效風險。在75%~90%額定負荷點,當水泵轉速為1 600 r/min時,該區域溫度接近蠕變溫度;在柴油機100%和110%額定負荷點,當水泵轉速小于2 200 r/min時,該區域溫度達到材料蠕變溫度。

3)在25%~100%額定負荷點,缸內壓力峰值隨著淡水泵轉速的降低而增大。但在110%額定負荷點,缸內壓力峰值隨著淡水泵轉速的增加而增大。

4)適當降低淡水流量可以提高發動機的動力性和經濟性,但應防止氣缸蓋和活塞關鍵區域溫度超過蠕變溫度,以及爆發壓力超過上限。