42CrMo鋼軸箱端蓋疲勞斷裂原因

王丹丹, 馬 宇, 史秀蓮, 宋冬雪, 周勝鵬

(1.錦州捷通鐵路機械股份有限公司, 錦州 121001;2.大連遠東美連精工有限公司, 大連 116000;3.四川飛縱電力設計有限公司遼寧分公司, 沈陽 110000)

某批次軌道列車車輛轉向架軸箱端蓋在經過近240 h的疲勞試驗后,3個軸箱端蓋均發生了斷裂,且斷裂時間遠低于原本預測的時間。據調查,端蓋材料為中碳低合金42CrMo鋼板材,其坯料經鍛造后進行了正常的退火和調質處理,再進行機械加工而制成。

筆者采用宏觀分析、化學成分分析、力學性能檢測、金相檢驗、掃描電鏡斷口分析等方法,對42CrMo鋼軸箱端蓋的斷裂原因進行了分析。結果表明:該軸箱端蓋的斷裂為多源性振動疲勞斷裂,造成疲勞斷裂的主要原因是在交變拉壓振動的應力作用下,螺栓沉頭孔內角圓周處發生應力集中,導致了多源性振動疲勞裂紋。

1 理化檢驗

1.1 宏觀觀察

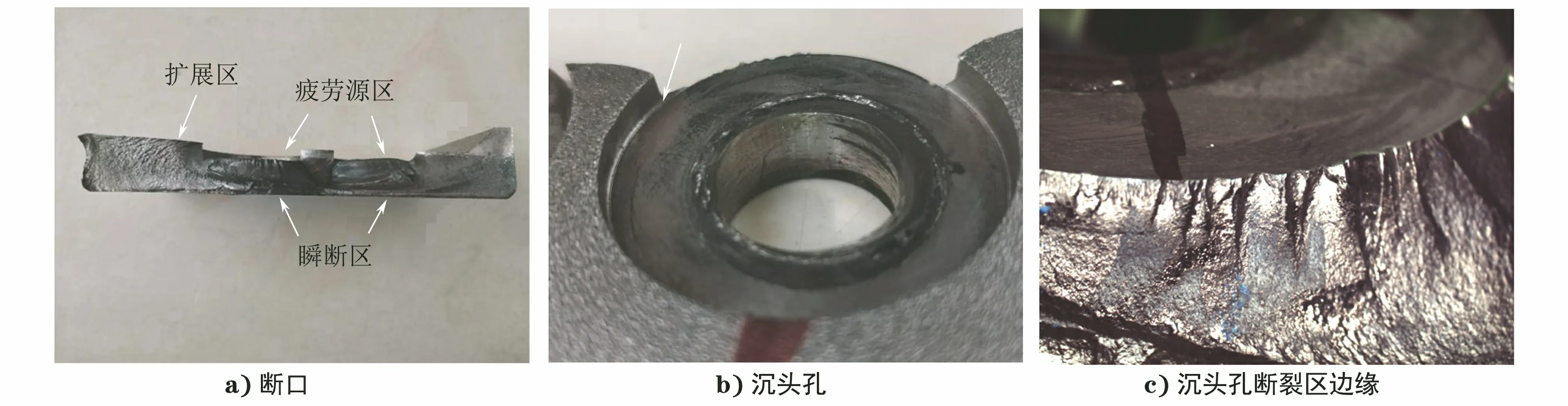

斷裂軸箱端蓋的宏觀形貌如圖1所示,斷裂部位為與負載相連接的端蓋側板上的兩個螺孔處。

軸箱端蓋斷口及周邊宏觀形貌如圖2所示。軸箱端蓋斷口宏觀形貌如圖2a)所示,沉頭孔的徑向另一側邊緣[圖2a)中箭頭所指]有一條窄的韌性斷裂條帶。整個斷口呈凹凸不平狀,可見明顯的裂紋源區(斷口的沉頭孔邊緣)、裂紋擴展和碾壓變形區、最后瞬斷區。

由圖2b)可知,斷口處端蓋右側板上分布兩個相距很近的沉頭孔,沉頭孔根部沒有圓滑過渡,而是呈尖銳的直角。整個斷口上無明顯的塑性變形痕跡。

由圖2c)可知,斷口上沿沉頭孔斷裂邊緣向外分布著許多放射狀臺階條紋,這些應該是發生開裂的裂紋源點。

圖2 軸箱端蓋斷口及周邊宏觀形貌

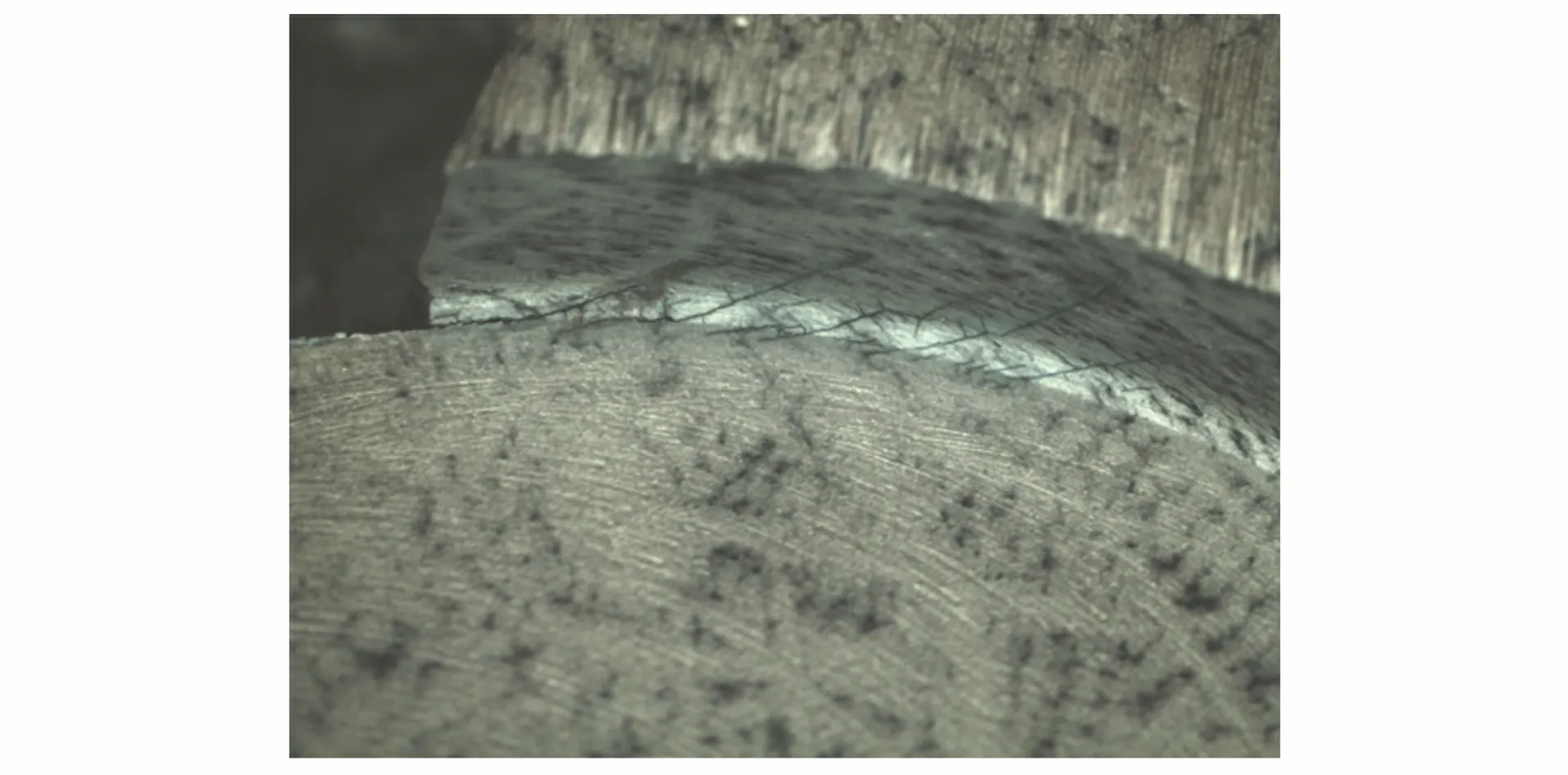

將斷裂的軸箱端蓋沉頭孔部位進行酸蝕檢驗,按照GB/T 226—2015 《鋼的低倍組織及缺陷酸蝕檢驗法》,采用體視顯微鏡對兩個沉頭孔的邊緣區域進行觀察分析,斷口形貌如圖3所示。

圖3 酸蝕后斷口形貌

由圖3可知,端蓋彎板上兩個沉頭孔的內角處存在許多微裂紋,且這些微裂紋垂直于內角線或沿內角線上沿 45°傾斜方向擴展,這說明在疲勞試驗過程中,沉頭孔的尖角處除了受到拉壓交變應力外,同時還受到單向交變的扭轉應力作用。

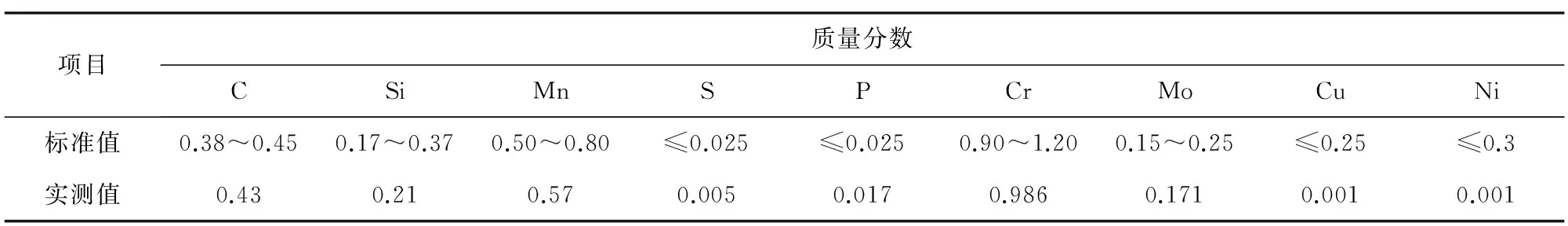

1.2 化學成分分析

在開裂軸箱端蓋斷口處取樣,對其進行成分分析,分析儀器為Lab Spark 750型火花直讀光譜儀,結果如表1所示。由表1可知,斷裂軸箱端蓋材料為42CrMo鋼,其化學成分完全符合GB/T 17107—1997 《鍛件用結構鋼牌號和力學性能》的標準要求。

表1 軸箱端蓋的化學成分 %

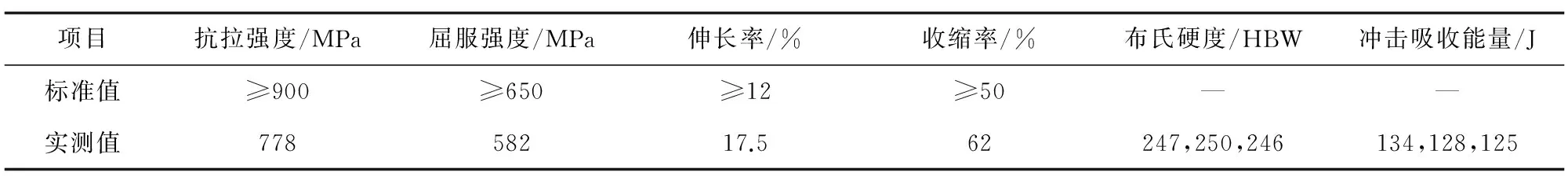

1.3 力學性能測試

按照相關檢驗標準GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》、GB/T 229—2007 《金屬材料夏比擺錘沖擊試驗方法》、GB/T 231—2009 《金屬材料 布氏硬度試驗 第1部分:試驗方法》分別制作軸箱端蓋的拉伸、沖擊、布氏硬度試樣。拉伸試樣為φ10 mm標準試樣,采用計算機控制GNT300型電子萬能試驗機進行拉伸性能測試;制作3根規格為10 mm×10 mm×55 mm的沖擊試樣,采用NI300C型擺錘式沖擊試驗機進行常溫U型口沖擊試驗;用荷蘭NEXUS 3001XLM-IMP型布氏硬度計進行布氏硬度測試。軸箱端蓋的力學性能測試結果如表2所示,由表2可知,試樣的抗拉強度和屈服強度低于該鋼的標準值,其他性能數據均符合標準要求。

表2 軸箱端蓋的力學性能測試結果

1.4 金相檢驗

在軸箱端蓋正常部位和斷口處磨損最嚴重區分別取樣,磨制成金相試樣后,用Axio observer型金相顯微鏡進行非金屬夾雜物分析。發現正常處和斷口處均有少量的灰色硫化物和球狀氧化物,按標準GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》進行夾雜物級別評定,其中A類細系0.5級、D類細系0.5級。該斷裂端蓋材料的非金屬夾雜物含量級別較低,這說明夾雜物不是導致產品斷裂的原因。

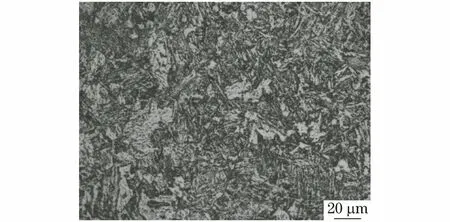

對軸箱端蓋正常部位和斷口處進行金相檢驗,結果如圖4所示,由圖4可知,試樣正常部位和斷口處的顯微組織完全一致,皆為均勻的回火索氏體+少量回火貝氏體組織,屬于具有中淬透性的合金結構鋼的正常調質組織,按國標GB/T 13320—2007《鋼質模鍛件 金相組織評級圖及評定方法》進行顯微組織級別評定,均為2級,符合標準要求。

圖4 軸箱端蓋顯微組織形貌

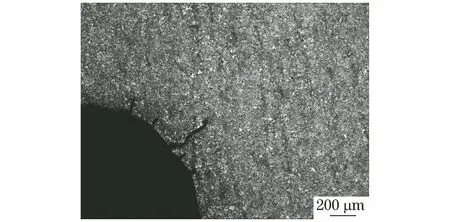

在圖2b)箭頭所指位置的截面取樣,沉頭孔內角處截面的微觀形貌如圖5所示,可見沉頭孔內角周向存在大量呈放射狀向內擴展的微裂紋,屬于明顯的應力集中裂紋,裂紋深度為348 μm。尖角微裂紋和平面宏觀裂紋的兩側組織正常,均不存在脫碳層,裂紋內無氧化物填充,這說明裂紋的形成與熱處理無關,而是在后期的疲勞試驗中產生的。

圖5 沉頭孔內角處截面的微觀形貌

1.5 掃描電鏡分析

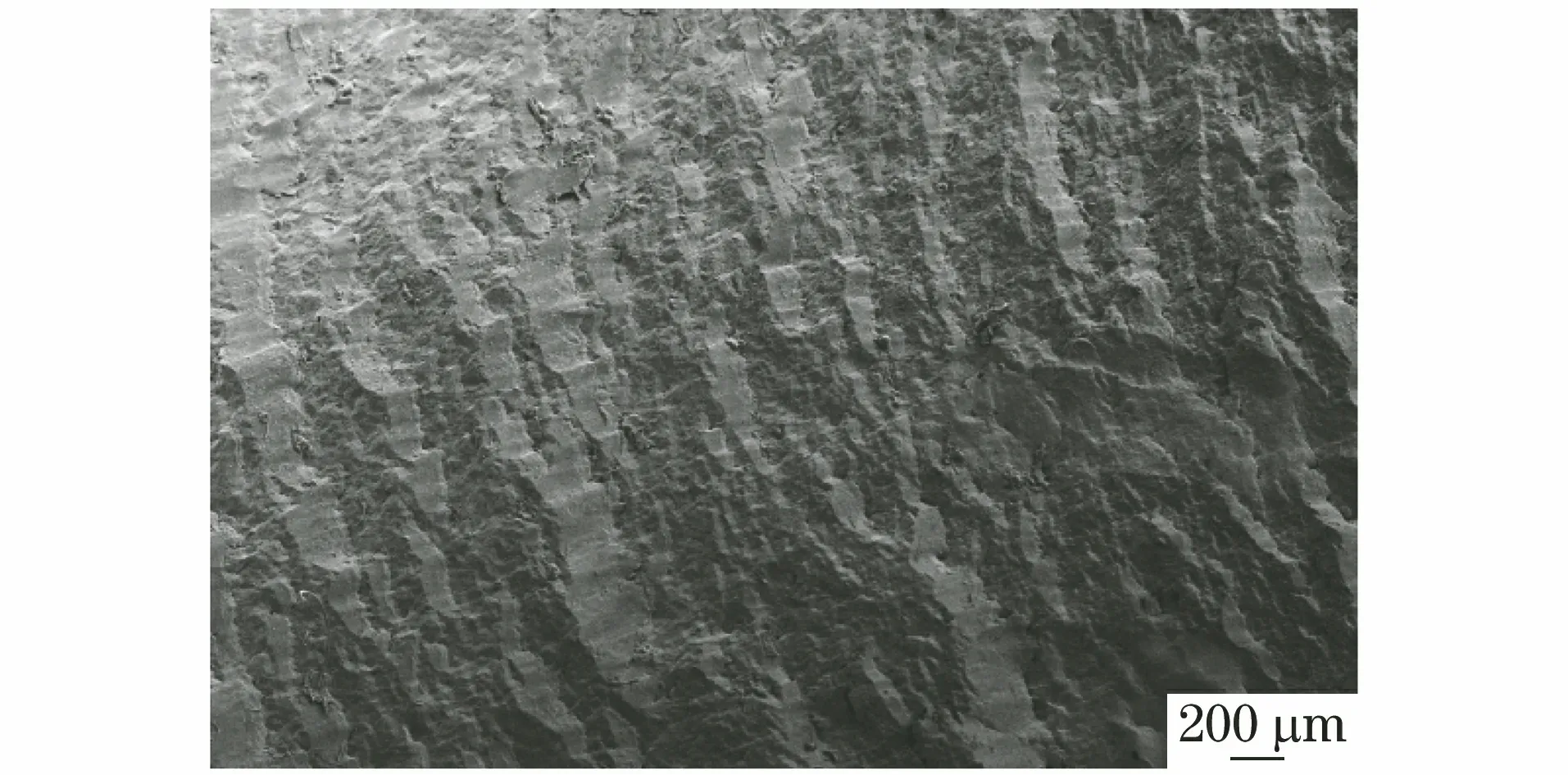

在軸箱端蓋斷裂處取斷口試樣,經超聲波清洗后,用Sigma 300型掃描電鏡進行觀察與分析,發現在裂紋擴展區表面存在密集且平行分布的疲勞輝紋(見圖6),同時有大部分區域存在磨損和沖壓留下的表面淺層塑性變形,該斷裂屬于疲勞斷裂,其裂紋源起源于沉頭孔的尖角處。

圖6 斷口處疲勞輝紋SEM形貌

2 分析與討論

綜合各項檢驗結果可知,軸箱端蓋的斷裂原因有結構設計及材料性能兩方面原因。

結構設計原因:端蓋側彎板是懸臂梁,在試驗和使用過程中,其承受一定的應力,在螺栓緊固的情況下,受力的作用點是兩個螺孔周邊平面,如果螺栓連接處于松動狀態,則其受力點為包括螺孔的上下側壁,此處將承受較大的應力。如果螺孔的結構形狀設計不當且存在尖角,在尖角處就極容易形成集中應力。該斷裂件的螺孔設計成下凹的沉頭孔,且沉頭孔的內角是車削加工的直角,無圓滑過渡,尖角處有明顯粗大的刀痕。在交變應力反復作用下,在尖角處極易產生應力集中而形成微裂紋。同時,彎板平面上的兩個螺栓的間距過近,這將促進裂紋擴展后的斷裂進程。

材料性能原因:拉伸試驗結果表明,端蓋材料的抗拉強度和屈服強度比標準要求低。如果螺紋沉頭孔內角發生應力集中,則外加應力會加速微裂紋的形成。

綜上所述,在高頻率、長時間的交變應力作用下,在圓周各處形成了均勻一致的多點微裂紋,即構成多點裂紋源。隨著試驗時間的延長,這些裂紋源的微裂紋逐漸向前擴展而開裂,在長時間的高頻率交變拉壓應力下,已經開裂的裂口也會上下反復碰撞,最終造成斷口擴展區表面層的受壓變形與磨損。由于裂紋逐漸擴展,開裂面積不斷增大,最后當剩余面積上所受的拉應力超過材料的強度時,就發生了瞬時斷裂[1-5]。

3 結語與建議

(1) 軸箱端蓋在疲勞斷裂早期所發生的斷裂屬于應力集中導致的多源性振動疲勞斷裂,應力集中是由螺栓沉頭孔上的尖角受到較高的應力引起的。

(2) 建議將軸箱端蓋側彎板上的兩個沉頭螺栓孔改成平面凸臺,以減少應力集中,并調整調質熱處理的回火溫度,以提高材料的強度。