天然氣凈化廠尾氣處理單元管道腐蝕失效分析

曹振濤,齊登圣,楊幸儒,杜延年,包振宇,于慧文

(1.中石化廣元天然氣凈化有限公司,四川 廣元 628000;2.中石化煉化工程集團洛陽技術研發中心,河南 洛陽 471003)

1 管道腐蝕失效情況

國內某天然氣凈化廠四聯合裝置于2014年建成投產,在2021年裝置大檢修期間發現尾氣處理單元中的管道存在嚴重的腐蝕減薄情況,腐蝕失效部位位于凈化尾氣與末級硫冷凝器過程氣的管道匯合處上部,如圖1所示。凈化尾氣的主要組分為N2,CO2和H2O,其中H2S質量分數小于120 μg/g,末級硫冷凝器過程氣的組成見表1,其中H2S和SO2的摩爾分數分別為0.61%和0.30%。管道材質信息及具體操作條件見表2。

圖1 腐蝕失效部位位置示意

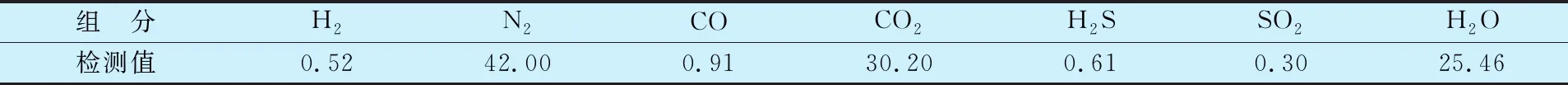

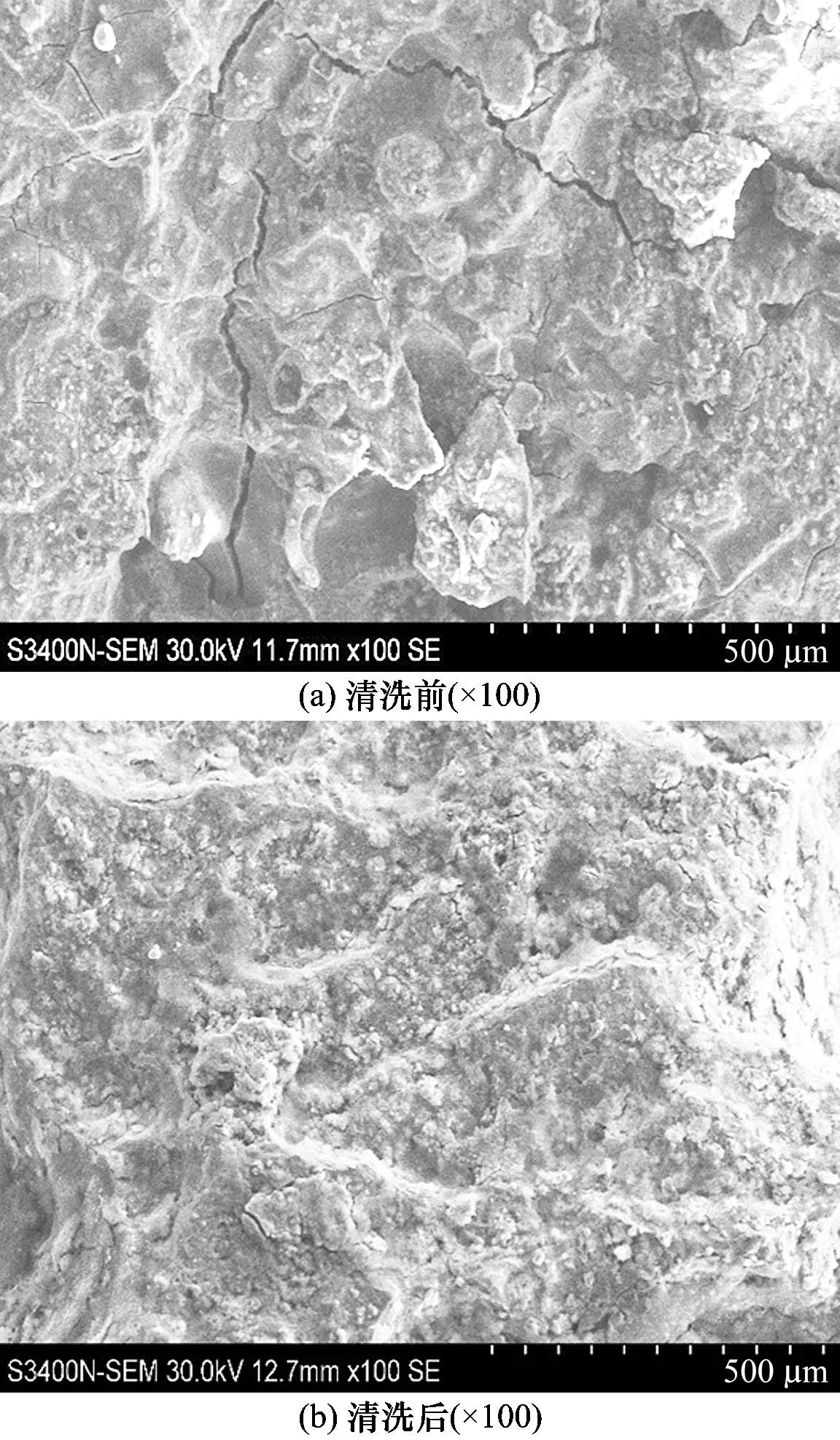

表1 末級硫冷凝器過程氣組成 x,%

表2 管道材質信息及具體操作條件

2 試驗分析方法

對失效管件進行分析,查明失效原因并提出腐蝕控制措施。先對清洗前后的失效管件進行宏觀形貌觀察,然后采用掃描電鏡(SEM)對其進行微觀形貌觀察。對現場切割的失效管件進行超聲波測厚,掌握管件的腐蝕情況;對其材質的化學成分進行分析,判斷材質是否合格;并對其材質進行金相組織分析,判斷管件材質在服役過程中是否發生金相組織轉變。收集管道內部沉積的垢樣進行掃描電鏡觀察、能譜分析(EDS)、可溶性陰離子分析和X射線衍射分析(XRD),從而確定垢樣的組成。通過試驗結果分析,并結合管道的服役狀況,最終確定管道失效的原因,并提出預防措施。

3 試驗結果

3.1 腐蝕形貌觀察

3.1.1 宏觀腐蝕形貌

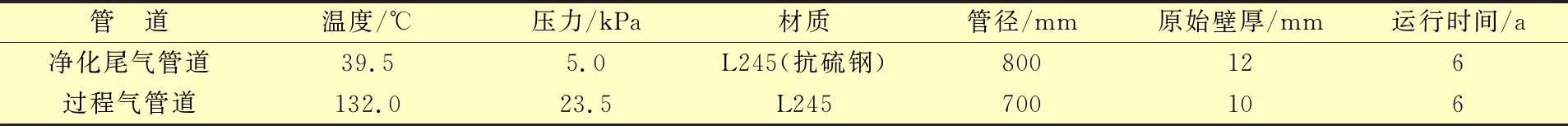

對失效管件進行宏觀檢查,其宏觀腐蝕形貌如圖2所示,未清洗的管件內壁覆蓋有厚度為 1~3 mm的黑色垢層,質地略硬,且垢層里摻雜有部分黃色物質,采用高壓水槍清洗管件內壁,垢層去除后發現內壁表面凹凸不平,且有較多直徑為1~15 mm的蝕坑,其深度為1~7 mm。

圖2 失效管件的宏觀腐蝕形貌

3.1.2 微觀腐蝕形貌

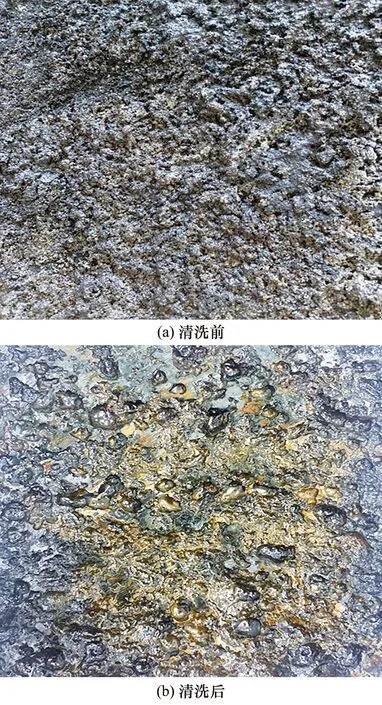

采用掃描電鏡對清洗前和清洗后的管件內壁進行腐蝕形貌觀察,其微觀腐蝕形貌如圖3所示,清洗前的管件內壁表面有不規則凸起和裂紋;清洗后的管件內壁表面有較多小凸起,呈點狀分布。另外,從EDS分析結果來看,管件內壁清洗前的元素主要有Fe,O,S和C,清洗后O和S含量均出現了下降,且S含量的下降幅度要明顯大于O含量。

圖3 失效管件的微觀腐蝕形貌

3.2 失效管件減薄情況

對失效管件進行了密集測厚,網格劃分如圖4所示,測厚規則如下:網格尺寸為20 mm×20 mm,對每個網格進行一次測厚,1至22為失效管件的周向方向,A至S為軸向方向,失效管件的原始壁厚為12 mm,為了評估失效管件的腐蝕減薄程度,以剩余壁厚小于6 mm為基準進行統計。測厚結果表明:失效管件的剩余壁厚為2.30~10.37 mm,其中剩余壁厚小于6 mm的網格總占比為66.7%,且在2至13的周向部位,失效管件壁厚減薄相對嚴重,最大減薄率超過80%。

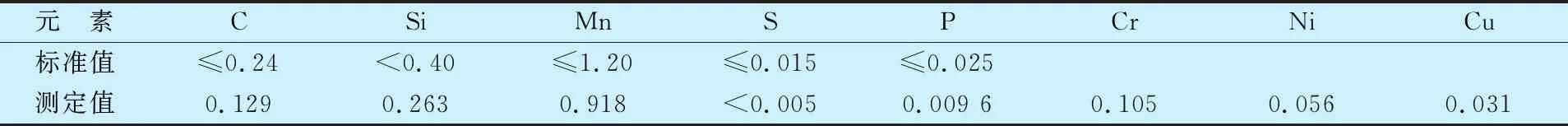

3.3 材質化學成分分析

對失效管件材質進行化學成分分析,檢測方法參考GB/T 20125—2006《低合金鋼多元素含量的測定》,分析數據見表3,數據顯示,該管件材質的各項化學成分均滿足標準GB/T 9711—2011《石油天然氣工業管線輸送系統用鋼管》要求。

表3 材質化學成分分析結果 w,%

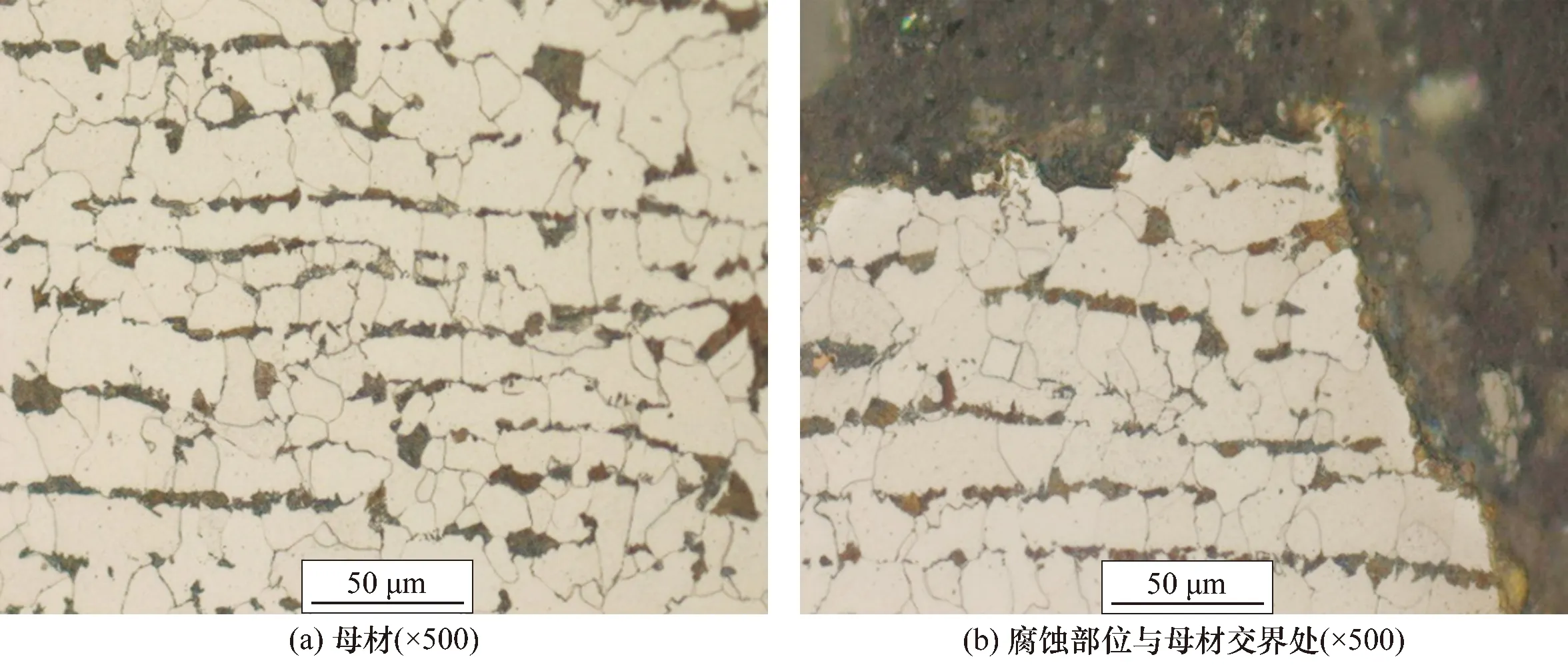

3.4 材質金相組織分析

對失效管件的母材、腐蝕部位與母材的交界處進行了金相組織分析,其結果如圖5所示,檢測方法參考GB/T 13298—2015《金屬顯微組織檢驗方法》。從圖5可以看出,母材為鐵素體+珠光體組織,其金相組織正常;與母材相比,腐蝕部位的材質未出現明顯的組織差異,也為鐵素體+珠光體組織,而且腐蝕部位與母材的交界處均勻平滑,這說明管件材質在服役過程中并未發生金相組織轉變。

圖5 材質金相組織

3.5 管道內部沉積垢樣分析

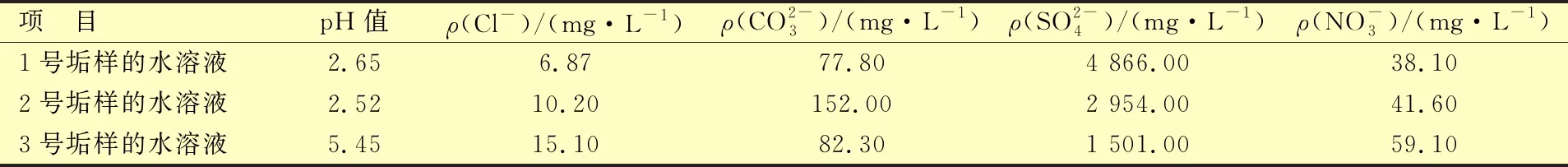

3.5.1 可溶性陰離子分析

表4 水溶液的pH值及陰離子分析

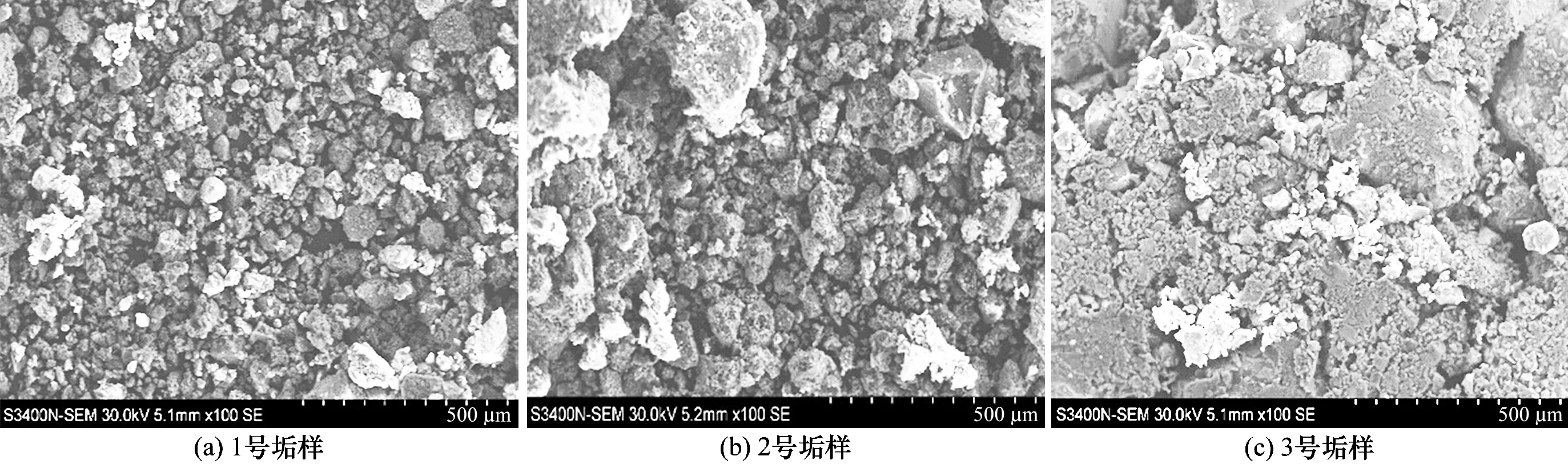

3.5.2 SEM與EDS分析

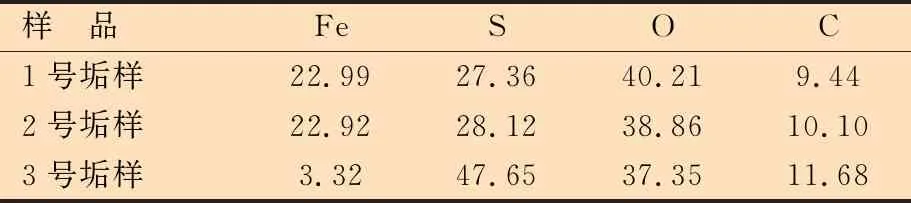

對三個垢樣進行了SEM與EDS分析,垢樣的形狀不規則,其微觀形貌見圖6,EDS分析結果見表5。從表5可以看出,三個垢樣的元素組成主要為Fe,S,O和C,其中3號垢樣中的Fe元素含量明顯偏低,而S元素含量較高。

圖6 垢樣的微觀形貌

表5 垢樣的EDS分析數據 w,%

3.5.3 XRD分析

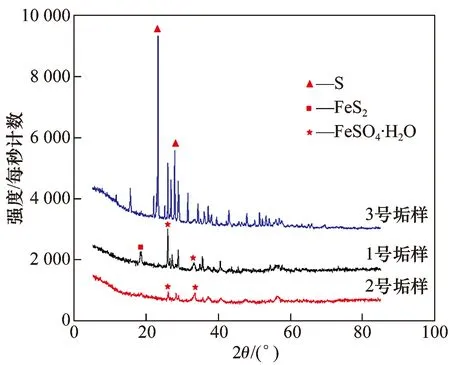

三個垢樣的XRD分析結果見圖7。從圖7可以看出,3號垢樣主要由單質硫組成;1號垢樣中主要含有FeS2和FeSO4·H2O;2號垢樣中主要含有FeSO4·H2O。

圖7 垢樣XRD分析結果

3.6 試驗結果分析

(1)尾氣管道腐蝕主要集中在尾氣與末級硫冷凝器過程氣匯合處及下游管段的上部,腐蝕失效形式主要表現為均勻減薄腐蝕。

(2)失效管件材質分析結果表明,其元素含量均符合L245(抗硫鋼)材質標準的要求;失效管件的母材和腐蝕部位的材質金相組織正常且沒有明顯差異,均為鐵素體+珠光體組織。

(3)失效管道內壁附著一層較厚的黑色垢物,主要由Fe,O,S和C元素組成。

4 失效原因分析

正常工況下,三通部位的末級硫冷凝器過程氣的支路管道關閉,尾氣管道內部介質為經過脫硫吸收塔處理的尾氣,主要含有N2,CO2和H2O,還含有少量的H2S(質量分數小于120 μg/g),腐蝕性相對較弱[1-3]。

非正常工況下,例如開停工狀態或加氫反應器故障等,末級硫冷凝器過程氣的支路管道處于流通狀態,過程氣可經三通進入尾氣管道,過程氣主要成分為N2,CO2和H2O,且富含H2S(摩爾分數為0.61%)和SO2(摩爾分數為0.30%)。過程氣(132 ℃)進入尾氣管道(約40 ℃)降溫后產生冷凝水,由于水的表面張力和過程氣流速的影響,冷凝水在尾氣管道側面和頂部形成一層較薄的液膜,過程氣中的SO2,CO2和H2S等腐蝕性介質溶解在冷凝水中,形成腐蝕性較強的酸性溶液,對管道造成嚴重腐蝕[4-5]。因此,尾氣管道的腐蝕失效類型以硫酸、亞硫酸露點腐蝕為主。

過程氣中的SO2與H2S發生反應生成單質硫,冷凝后沉積在三通下游的尾氣管道底部。據現場調研了解,由于過程氣支管的調節閥處積硫而導致其密封效果變差,部分過程氣泄漏進入尾氣管道,加劇了三通及下游管道的腐蝕。

5 腐蝕控制措施

(1)針對尾氣與末級硫冷凝器過程氣管道匯合處重點區域,采用脈沖渦流與超聲波測厚兩者結合的方式進行壁厚檢測,檢查是否存在嚴重腐蝕減薄區域。

(2)更換管道匯合處的調節閥,并設置相應的檢測手段,及時監測調節閥是否發生泄漏。例如在調節閥下游設置熱電偶,在線監測該區域的溫度變化情況,一旦發現其溫度偏高,就說明閥門已經發生泄漏,應及時維護,防止過程氣泄漏進入尾氣管道。

6 結 語

在天然氣凈化廠尾氣處理單元中,發生嚴重腐蝕減薄的管道部位位于尾氣與過程氣的管道匯合處附近,腐蝕類型為硫酸、亞硫酸露點腐蝕。在非正常工況或者調節閥泄漏情況下,末級硫冷凝器過程氣進入尾氣管道,在其上部區域形成硫酸、亞硫酸露點腐蝕環境,對管道造成嚴重腐蝕。基于尾氣管道的腐蝕成因分析,提出了相應的腐蝕控制措施以供企業參考。