LNG 接收站卸料臂液壓缸完整性管理方案研究

曾小川

(中海福建天然氣有限責任公司,福建莆田 351100)

0 引言

LNG 卸料臂(Unloading Arm)是LNG 船舶與儲罐之間輸送LNG 的連接裝置,是LNG 接收站碼頭的關鍵設備。根據船位、流量、卸料臂口徑可以分成DN150~DN500 等不同型號,目前國際上最大口徑為DN500。一般情況,DN200 以下的卸料臂采用手動操作,DN200 以上采用電液控制。國內接收站通常以DN400 口徑的卸料臂為主,采用電液控制方式,液壓控制系統作為卸料臂的驅動系統,起著至關重要的作用。

LNG 卸料臂液壓控制系統主要是由液壓動力單元、蓄能器單元、選擇閥組單元、液壓執行單元(液壓缸及液壓管)組成。液壓缸作為液壓油系統的執行元件,通過液壓桿的往復直線運動,實現卸料臂的前后、左右、上下運動。由于國內接收站LNG卸料臂大多安裝在碼頭區域,常年處于高濕、高鹽霧海洋環境下,暴露在惡劣環境中的液壓系統常在運行時出現故障。

以卸料臂液壓缸為研究對象,對液壓缸運行情況進行現場調研,結合FMEA(Failure Mode and Effect Analysis,失效模式及后果分析)風險分析方法。分析總結常見故障,針對液壓缸損傷,提出激光補焊后熱噴涂工藝,經現場驗證優于原產品性能,為液壓缸完整性管理提供參考。

1 卸料臂液壓缸現場運行情況

LNG 接收站卸料臂運行13 年時,完成卸料臂UA-0101A/B/C 及返氣臂RGA-0101 的全面預防性大修工作。卸料臂液壓油缸主要由缸筒和缸蓋、活塞和活塞桿、密封裝置、緩沖裝置、排氣裝置5 大部件組成。其中缸筒由缸體、法蘭、缸底、襯套4部分組成。活塞桿由桿體、耳環、襯套3 部分等組成。缸體內部由活塞分成兩個部分,分別是大腔和小腔;大腔指活塞桿完全伸出后,缸體內腔;小腔指活塞桿完全伸入后,缸體與桿體內腔。由于液壓油的黏度比較高、壓縮比很小,當缸底油口進油后,活塞將被推動使缸蓋油口出油,活塞帶動活塞桿做伸出或縮回運動,反之亦然。

2 卸料臂液壓缸風險分析識別

2.1 風險分析識別方法

風險識別是針對設備在運營過程中客觀存在的自然環境、操作水平、故障頻度、疲勞、腐蝕等因素進行識別,并確定這些因素導致風險的等級,不同設備的風險因素存在著較大差別,這些因素的識別以及風險等級的確定,依據發生歷史并參考同類設備進行識別。

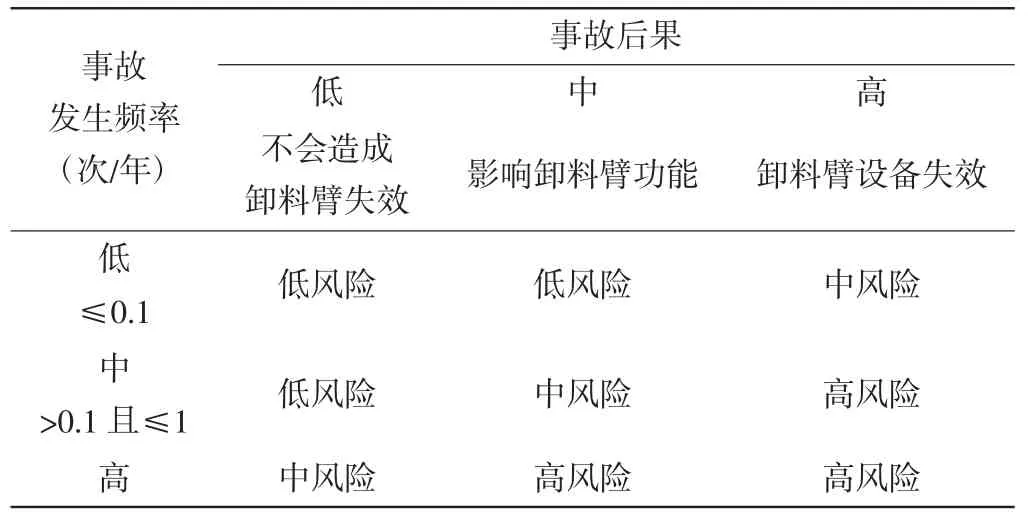

FMEA 是一種適合機械和電子硬件系統的定性分析方法[1]。FMEA 技術通過識別每一個系統或制造流程的故障類型,確保采取適合的安全措施,改善設計和可靠性。參考業界相關的事故安全等級規定,對卸料臂失效的風險定義為高、中、低三級(表1)。

表1 卸料臂失效分析風險等級矩陣

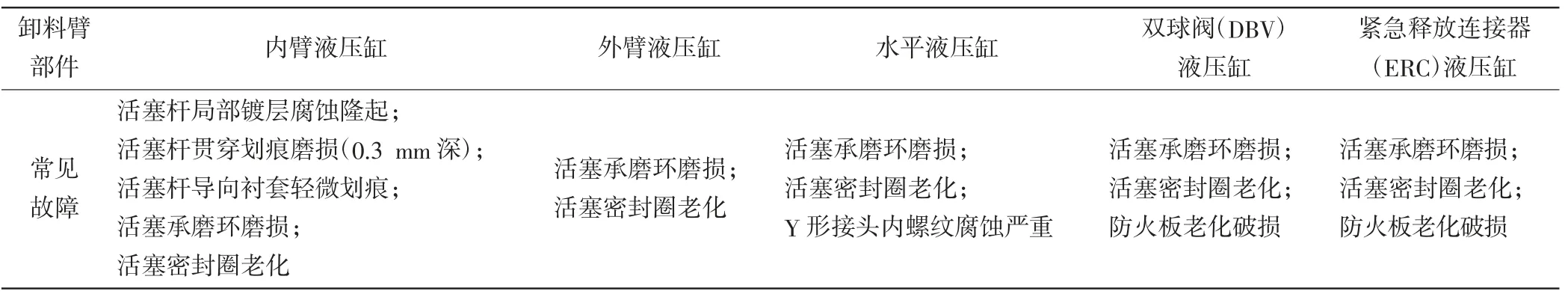

2.2 卸料臂液壓缸故障調研

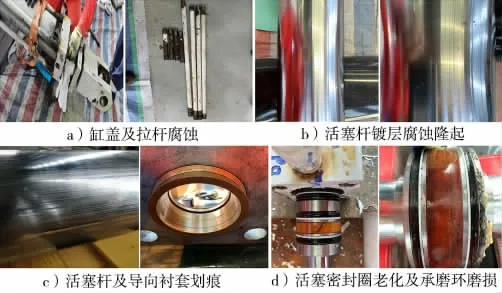

對運行13 年以上的卸料臂液壓缸進行外觀檢查、內部拆檢、滲透及射線檢測。結果如圖1 所示。液壓缸外觀檢查發現,液壓缸拉桿及螺栓腐蝕嚴重、活塞端面出現滲油現象。液壓缸內部拆檢發現,活塞桿局部鍍層腐蝕隆起、活塞桿及導向襯套輕微劃痕、活塞密封圈老化等問題。通過對缸筒和缸蓋、活塞和活塞桿等承壓部件滲透及射線等無損檢測,未發現裂紋等表面及內部缺陷。卸料臂液壓缸常見故障見表2。

圖1 卸料臂液壓缸檢測結果

表2 卸料臂液壓缸常見故障

3 卸料臂液壓缸FMEA 分析

通過對卸料臂液壓缸進行拆檢和滲透檢測,發現液壓缸存在鍍層失效,腐蝕、劃痕拉傷及密封件老化等問題。

3.1 鍍層失效、腐蝕

發生位置及表現形式為:活塞缸端面法蘭、拉桿腐蝕,活塞桿鍍層腐蝕隆起。

原因分析:活塞缸端面法蘭與拉桿連接處,孔隙較大,易積聚鹽霧、水汽,導致形成孔隙腐蝕。

鍍層對微裂紋或孔隙極為敏感,在NaCl 的鹽霧環境下,含有Cl-的水膜會迅速滲入鍍層的裂紋和孔隙中,到達基體,就會發生電化學腐蝕,當腐蝕產物引起的膨脹力足夠大時,就會引起鍍層隆起[2]。

風險等級:中

解決措施:①通過對卸料臂液壓缸螺桿與活塞缸端面法蘭接觸面涂抹玻璃膠進行隔離,有效解決孔隙腐蝕問題;②定期對暴露在環境外部的活塞桿及防襯圈進行清理,避免鹽霧積聚。

3.2 劃痕、拉傷

發生位置及表現形式為:活塞桿、導向襯套劃痕、拉傷。

原因分析:活塞桿長期暴露在外部,鹽分及雜質聚集其表面,在活塞桿運行過程中,細微雜質通過失效的防塵圈進入后,與摩擦副接觸,致使出現拉傷、貫穿劃痕;導向襯套與活塞桿之間的配合太緊,使活動表面產生過熱,造成活塞桿表面鉻層脫落而拉傷。

風險等級:高

解決措施:①清洗更換防塵圈;②修復活塞桿表面貫穿劃痕拉傷;③修刮導向襯套內徑或更換導向襯套,確保達到配合間隙。

3.3 密封件老化

發生位置及表現形式為:活塞密封圈老化、承磨環磨損老化、防塵圈老化。

原因分析:使用時間太長,密封件自然老化失效;裝配不良,出現變形或損壞,致使密封件磨損老化。

風險等級:中

解決措施:①更換有效期內的密封件;②拆開檢查,重新裝配,并更換密封件。

4 卸料臂液壓缸活塞桿表面修復

接收站卸料臂內臂液壓缸在運行中存在端蓋滲油現象,預防性大修過程中對內臂液壓缸拆卸檢查后,發現內臂液壓缸活塞桿出現較深的劃痕拉傷。通過前期調研,對活塞桿表面修復工藝的涂層硬度、耐腐蝕性、耐磨性、成本等進行了綜合對比分析[3、4],選擇激光補焊+熱噴涂工藝進行修復。

4.1 活塞桿表面處理

(1)對活塞桿脫脂、清洗。

(2)通過磨床研磨和去除舊涂層。

(3)通過激光焊接補焊表面較為嚴重的劃痕(靠近端面6 條)。

(4)使用60~80 目白鋼玉砂料,對液壓桿表面進行噴砂粗化,要求獲得表面粗糙度Ra 在5~8 μm。

(5)噴砂后直徑測量、外觀缺陷檢查、噴砂完成后粗糙度測量(實測為Ra5.11~6.02 μm)。

(6)對活塞桿表面進行除塵清理。

4.2 活塞桿表面超音速火焰噴涂(HVOF)工序施工

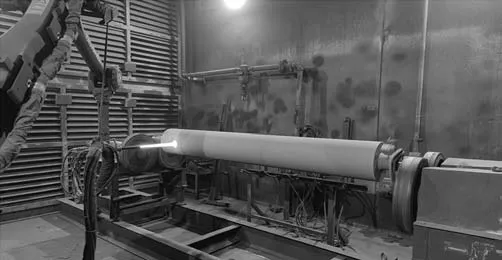

(1)活塞桿表面超音速火焰噴涂(圖2)。

圖2 超音速火焰噴涂(HVOF)施工過程

(2)活塞桿表面冷卻和封孔處理。

4.3 活塞桿修復后涂層綜合性能測試

通過磨床對活塞桿進行精加工,并對修復后的液壓桿涂層的厚度、硬度、結合力、全跳動、圓跳動、直線度、表面精度進行測量。卸料臂液壓缸活塞桿表面涂層性能對比檢測結果見表3。

表3 活塞桿表面涂層性能對比

測試結果表明,與原有鍍鉻涂層相比,在確保全跳動、圓跳動、直線度、表面精度等均符合裝配要求的前提下,修復后涂層厚度、硬度、結合力均優于原有涂層。目前經過3 年的使用,涂層綜合性能良好。

5 結束語

(1)結合卸料臂液壓缸實際檢修狀況,對其進行失效模式與影響分析,識別卸料臂風險因素。

(2)對活塞桿表面修復工藝的涂層硬度、耐腐蝕性、耐磨性、成本綜合對比分析,選擇激光補焊與熱噴涂工藝相結合進行修復,效果良好。

(3)所述卸料臂液壓缸完整性管理方案,可為LNG 接收站其余設備管理提供參考。