板形輥測量異常的解決方法與總結

劉永杰,王慶收,韓慶華,盧道輝

(奧科寧克(昆山)鋁業有限公司,江蘇蘇州 215332)

0 引言

板形控制系統(AFC)是20 世紀70 年代發展起來的自動控制技術,目前世界先進水平的0.030~0.035 mm 易拉罐料平直度(截面上縱向板平整度)指標為±10 I,經拉彎矯直后達±5 I,最好的可達±3 I。AFC 板形自動控制系統已成為現代化軋機不可缺少的自動控制部分,也是軋機現代化裝機水平的重要標志。板形信號的準確度和靈敏度直接影響了軋制板材的板形質量。某公司冷軋機2003 年安裝配置了一套ABB6.0 板形壓磁輥測量系統,輥子直徑313 mm,輥面測量寬度1404 mm,用于出口帶材板形測量;近兩年來板形測量異常問題日益嚴重,急需解決。

1 板形輥測量原理

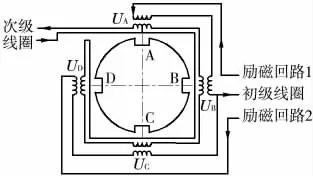

鋼制壓磁式輥子利用磁鋼的磁特性隨著其承受的機械應力的變化而變化。沿輥軸向方向有若干測量環,每個環的寬度為52 mm,每個環的內部沿圓周方向每隔90°安裝1 個壓頭傳感器,即每個環內360°配置了4 個傳感器,如圖1 所示。板形輥每旋轉1 周,可以對帶材沿測量輥移動的應力變化測量4 次。

圖1 輥環內部壓磁式傳感器結構

測壓頭是由疊合的硅鋼片及初級和次級線圈組成的傳感器,同一圓周方向上的4 個壓磁式測壓頭的初級線圈串聯成2個回路,形成勵磁回路1 和勵磁回路2,次級線圈串聯成失磁線圈,形成壓磁式測壓頭的輸出回路。初級線圈和次級線圈沒有磁耦合,當壓磁式測壓頭傳感器承受到負載時,在磁場作用下發生磁耦合,次級線圈產生靜態電壓信號輸出,輸出的電壓值與其承受的負載力呈線性關系,利用這一原理通過測量輥各個測量區測出帶材張力作用在板形測量輥測量區上的徑向力與設定的帶材平均張力比較,可反映出帶材的平直度。良好的帶材平直度必須具有相同的軋制延伸,而一般情況下,在橫向上很難達到全部相同的延伸,延伸差越大,則平直度越差。雖然在軋制時,帶材承受相當大的張力,而用肉眼看帶材是平直的,但實質上帶材沿橫向的應力分布不均,一旦帶材張力減少或消失,帶材即出現浪形或瓢曲(可以把帶材看作由一個一個單條組成)。

帶材設定的平均應力:

單條帶材應力:

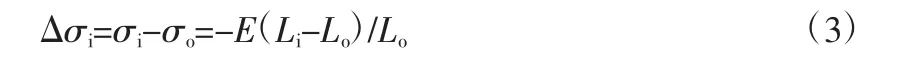

單條帶材應力差:

其中,Li為帶材沿寬度方向被分成單條后的長度,Ls為拉直(也可看作帶張)后的長度,T 為帶材給定的卷取總張力,Lo為帶材的額定長度,B 為帶材寬度,h 為帶材厚度,E 為彈性模量。測量輥測出的應力結果與相應的測量區應力分布圖(也可換算出延伸率)可顯示在顯示屏上,形成在線板形。

近年來公司產量增加,在冷軋機生產時常出現測量信號異常,測量板形的誤差導致板厚自動控制(Automatic Gauge Control,AGC)無法投入,邊部和中間浪在縱薄剪切機活套上,呈現出分切的縱條松緊度和長度不一致拉斷。另外,多次板形信號測量異常和板形丟失導致軋機直接斷帶,造成報廢等問題。

根據當前信用體系發展特點,跨境電商零售也將建立一個由獨立第三方運作的信用管理體系,以實現對跨境電商零售業務中的商家資質審查、交易評價反饋、機構信用等級評估等功能。在跨境電商零售業務開展過程中,政府也應積極參與其中,制定并形成有效的利益協調機制。此外,在當前企業和個人知識產權保護意識逐漸增強的背景下,知識產權的爭端越來越多,相應的爭端解決機制必將更加清楚規范地說明用何種法律、如何解決等。

2 板形測量異常的種類

(1)沿帶材長度方向出現亮線或凹坑。

(2)系統測量板形和實際板形有偏差。

(3)實際板形縱向波浪,板形畫面顯示一條紅線。

(4)實際板形縱向緊,板形畫面顯示一條藍線。

(5)沿橫截面上板形信號丟失而又自動恢復。

(6)軋制到尾部測量板形丟失。

(7)板形曲線信號失真伴隨信號丟失。

3 板形測量異常的解決方法

3.1 實際板形沿長度方向出現亮線或壓坑

板形測量系統顯示板形良好,實際板形沿長度方向出現亮線,原因是軋輥表面粘有金屬及氧化物等,軋件表面粘有雜物。大多數情況下是清輥器和支撐輥之間粘鋁屑造成支撐輥表面出現亮線,在軋制力作用下與其接觸的工作輥面油膜被破壞,對應輥面被印出亮線傳遞到帶材表面。板面出現壓坑原因為板形輥的輥面上粘鋁屑顆粒,臨時快速解決方法是用砂紙直接打磨輥面,方法如下:①打磨時,板型輥必須低速轉動,避免表面打磨不均勻;②將1000#以上的砂紙均勻壓在板型輥上,從一側逐步打磨到另外一側,不可在一個地方長時間打磨。

3.2 板形測量曲線和實際板形有偏差

測量板形和實際板形不符,通常表現為局部松緊不一致,會導致自動控制無法投入使用,此時需要矯正板形輥平行度,板形輥對工作輥的平行度小于0.1 mm,軋制線對板形輥的平行度小于0.06 mm,板形輥對卷取機的平行度小于0.1 mm。然后對27個輥環做壓力標定校準,找出是哪個區域出了問題。

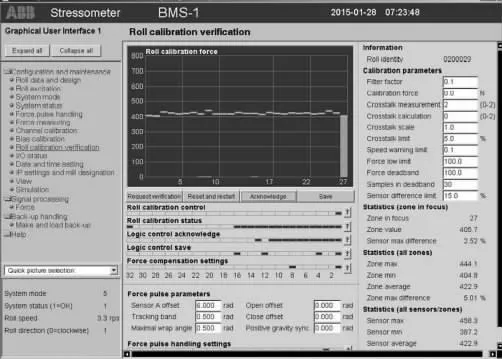

解決方法如下:①在軋機停機模式下,檢查板形輥系統是否有報警,在無報警情況維持轉速100~600 r/min 空載運行5 min;②安裝板形輥標定裝置,注意使用兩個環進行標定梁的定位,將測量輪放在第一個測量環的中間位置;③在工程師站啟動BM Tool軟件,在“Roll calibration verification”菜單下系統模式等于5,system mode request=5;④如圖2 所示標定畫面,點擊“Req.Verification”按鈕,從變頻器給定200 r/min 轉速,讓板形輥轉動,待轉速平穩后,點擊“Acknowledge”按鈕,系統記錄對應砝碼的標定壓力值,該區標定成功后,“Acknowledge”的狀態“Status Acknow Active”,box15LED 顯示會變綠1 s,然后將板形輥速度給定0 速;⑤將板形輥上砝碼移到第二個環上,變頻器給定200 r/min轉速,重復上面操作,待標定成功后,逐步移到下一測量環上;⑥砝碼要放在測量環的中間,避免影響到左右兩個測量區,標定完畢后,點擊按鈕“Req.Verification”關閉退出標定功能,“Verify Active(box2)”顏色變灰。

圖2 板形標定畫面

標定完成后,通過對比標定曲線,異常的測量區作對應的參數修正,具體方法從RollDb.txt 文件的標定配置數據中找到對應測量區的“Roll Data:sscf”目錄下4 個傳感器A、B、C、D 的出場標定值,如果矯正值偏低,按照比例范圍對應適當降低測量區的標定量程值,對應實測值就會變化,如果沒有超出標準值的5%不建議修改。

3.3 沿縱向出現波浪,板形顯示紅線

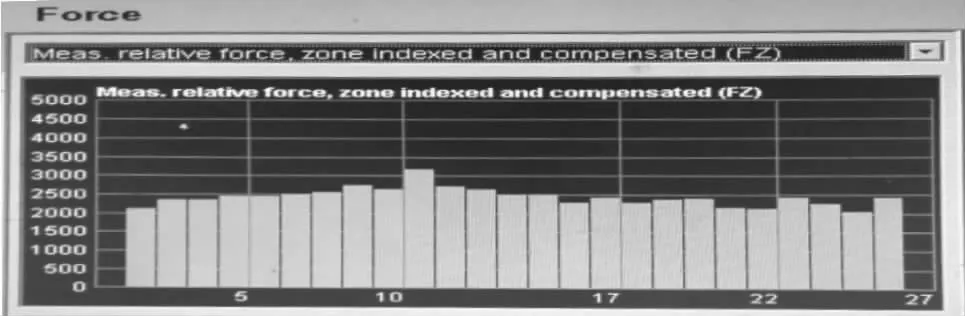

實際帶材板形中間起浪,如圖3 所示板形畫面沿長度方向,縱向顯示一條紅線,從圖4 板形測量區壓力值畫面中看到15#測量區信號值偏小。在板形控制中,利用工作輥的熱脹冷縮來控制輥面凸度。15#測量區非常小的原因,為軋機牌坊噴油系統中該區域的噴淋閥故障噴嘴被堵塞,無法噴油降溫導致輥面凸度變大,對應板形起浪變松,造成測量區壓力值反饋小。

圖3 板形縱向顯示紅線

圖4 板形15#測量區信號偏小

3.4 縱向顯示一條藍線,實際板形中間偏緊

實際板形中間偏緊,如圖5 反饋板形畫面顯示一條藍線,對應區域如圖6 所示11#測量區壓力值偏大。故障原因是對應噴淋閥故障,閥內膜片磨損導致漏油。工作輥輥面熱脹冷縮,凸度變小,對應區域帶材板形變緊,作用在板形輥上對應測量區域反饋壓力值增大。

圖5 板形縱向中間顯示一條藍線

圖6 沿縱向11#測量區值偏大

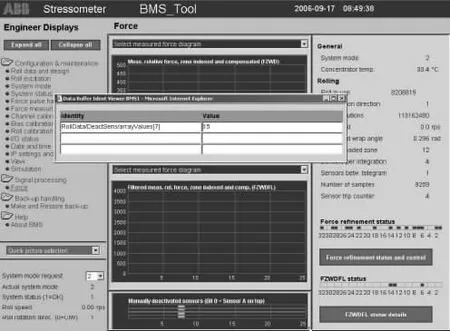

有時候因現場產量緊急無法馬上停機抽輥檢修,針對板形出現藍線和紅線故障可以用臨時方法解決(約6 min),屏蔽故障區信號,使用故障測量區兩邊相鄰測量值的平均值。操作方法如下:①停機后進入ABB 測量系統BM-TOOL,經測量模式2 修改為模式1,即Idle方式;②選擇“Quick picture selection”,點擊“Data Buffer Ident Viewer”如圖7 所示,在窗口左側輸入“Rolldata/DeactSens/array-Values[7]”按“回車”后,對應右側顯示數值0,將數值0 修改成15后再按“回車”后,對應屏蔽的是8#測量區,此時下面“Manually deactivated sensors 8#”測量區變成黃色,說明屏蔽成功;③進入“Back-up handling”下,點擊“Flash”按鈕后,8#測量區自動取左右7#和9#測量區的平均值在系統運行中生效;④將系統模式1修改到生產模式2 狀態,即可進行生產,需要注意邊部測量區異常不適用此方法。

圖7 測量信號屏蔽

3.5 沿橫截面方向板形丟失而又自動恢復

在帶材軋制中出現瞬間板形丟失,如圖8 所示,說明板形輥的整個測量區信號瞬間消失,因時間很短不會影響到生產,故障部位一般為通信接口部分。需要檢測AGC 和ABB 板形系統的通信線、包裹通信模塊和路由器狀態,檢測ABB 系統VP7 主板的溫度是否偏高和系統運行進程情況是否有報警。

圖8 沿橫截面方向瞬間板形丟失

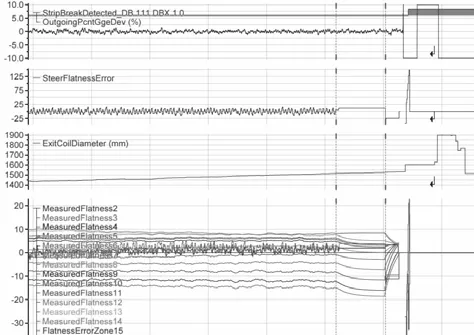

3.6 軋制到尾部反饋板形信號丟失

如圖9 所示,軋制到尾部卷徑1600 mm 后板形丟失,所有的測量區顯示直線,隨后發生了斷帶,造成報廢。主要原因是板形輥在尾部卷材包角運算超出極限導致。

圖9 軋制到尾部板形信號丟失

解決方法:板形輥安裝包角范圍12.2°~45.4°,如圖10 所示,利用示波器觀察力測量反饋信號波形,示波器表筆分別接TP1 與TP5,設置“EXPAND ALL;VIEW”11、12、13、14;TP1 與TP2 在同一個區域內,占8 個通道;TP3 與TP4 也在一區域,占8 個通道。觀察包角積分在正常范圍內,計算數值沒有丟失,卷徑到1610 mm 后包角計算到0.75 rad,通過示波器觀察波形,調整包角積分時間SENSOR A OFFSET=5.5,包角(間隔時間)TRACKING BAND=0.25,MAXIMAL WARAP ANGLE=0.79 rad(最大包角)后尾部板形丟失故障解決。

圖10 板形輥設計的包角范圍

3.7 板形曲線信號失真伴隨信號丟失

如圖11 所示,在生產反饋板形后曲線波動較大,測量曲線信號失真變成一條直線,在板形顯示上全部呈藍色,后伴隨板形信號丟失然后恢復,而且板形松緊度上下振蕩變化非常大,嚴重影響到生產。

圖11 板形測量曲線失真伴隨信號丟失

實際的反饋信號已經影響到AGC 自動厚度控制,厚差也出現了波動,此類故障原因復雜,需要從以下方面初步排除:①板形振蕩較大,首先檢查板形輥信號傳送單元(Signal Transfer Unit,STU),如圖12 所示,每對刷針采集一個測量環的信號,清理信號刷板的刷針和刷槽的碳粉,檢查刷板定位螺絲是否松動,STU 上碳刷是否過短;②用數字多用表測量板形輥內傳感器絕緣,通過與STU單元對接的航空插頭、100 針插頭專用接口板對板形輥進行阻抗和絕緣測量,根據ABB 板形輥對絕緣的要求,一次側對地絕緣應大于400 MΩ,二次側對地絕緣應大于200 MΩ,最低不能小于60 kΩ;③長時間出現板形信號丟失,故障點在板形系統平臺的VP7 主板,可進入BM-TOOL 軟件下查看系統事件和報警記錄,現場經過幾個月的跟蹤發現VP7 主板的40 G 硬盤故障,系統經常自動死機重啟,更換備件后,板形測量信號再無丟失現象。

圖12 板形輥STU 單元機構

4 總結

(1)板形測量異常問題出現后,先判斷是來料的板形遺傳缺陷還是板形系統自身測量問題。

(2)板形出現凹坑、亮線等問題為清輥器與輥系卡鋁屑導致,軋制預熱時要對輥系清洗。生產時注意觀察清輥器的電流和壓力值變化。

(3)板形顯示紅線和藍線,問題來自板形輥測量區對應的噴淋閥故障。

(4)板形測量誤差,需要確認板形輥和工作輥系平行度小于0.1 mm,板形輥中心線要與軋制中心線重合,誤差小于0.05 mm。同時分享了板形輥壓力傳感器的校準和信號屏蔽等檢查方法。

(5)板形信號失真、丟失等問題,需要考慮氣吹系統、板帶與板形輥包角范圍、STU 信號單元和VP7 主板運行等因素。