柔性碳化鋯襯板在圓筒混合機上的應用

張進坤,任建偉,陳繼濤

(山東鋼鐵集團日照有限公司煉鐵廠,山東日照 276899)

0 引言

日照有限公司有兩臺500 m2燒結機,其中1#于2017 年11月竣工投產,2#于2019 年4 月竣工投產。兩臺燒結機配備4 臺Φ5 m×23 m 大型圓筒混合機,一次圓筒混合機主要功能是混勻潤濕,二次圓筒混合機主要功能是制粒、使物料滿足燒結工藝要求。

初裝襯板大部分為尼龍襯板,二混使用一部分陶瓷襯板。一次混合襯板使用一年半后,導料襯板位置襯板大部分已磨穿,中間部位產生料環,中后部及尾部粘料嚴重,導致生產過程中頻繁出現大塊脫落,燒結機停機處理。同時,每次檢修停機檢查混合機噴頭,為保證施工人員的安全,都要進行高壓清洗,增加人力、物力成本。

二次圓筒混合機雖然粘料均勻,但運行一年半后1/4 襯板已經起鼓,導致襯板壓條和螺栓脫落,襯板存在脫落風險。

1 現狀分析

一次圓筒混合機運行過程中針對加水方式進行優化,混合機進料端不再進行加水,粉狀物料和襯板上表面直接干摩擦,導致襯板急劇磨損。一次混合機中段,為提升混合機混勻效率和針對安裝襯板進行加固,襯板中間加一道筋板和使用角鋼作為壓條來提升揚料效果并保證有一層粘料層。

燒結機物料根據不同的礦堆成分發生變化,但是由于圓筒混合機提升條的高度和筋板高度固定不變,物料較粘時混合機筒體表面粘料嚴重并產生料環,料環在運行過程中脫落,導致皮帶和皮帶托輥、托輥支架被砸壞、漏斗堵塞等一系列安全隱患。

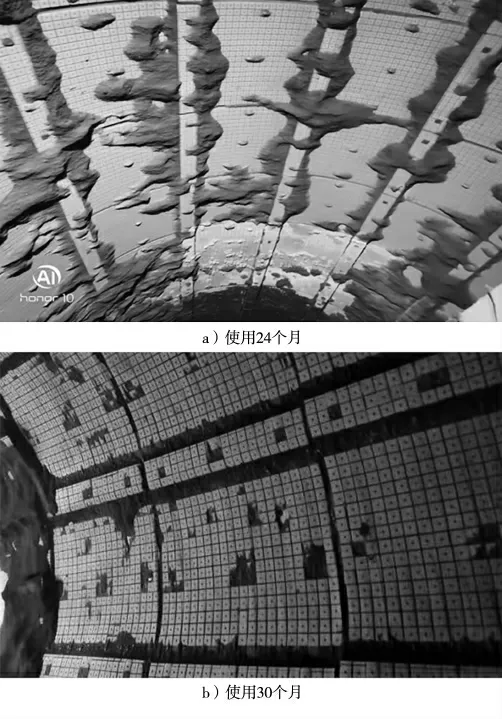

二次圓筒混合機物料流動性較大,物料在運行過程中逐漸進入襯板背面,導致襯板背面產生縫隙,隨著襯板逐漸老化、起鼓、翹曲,固定襯板的螺栓所受承載力也增大,當襯板螺栓無法承受物料支撐力時就脫落或襯板起鼓(圖1~圖2)。

圖1 陶瓷襯板已翹起和脫落

圖2 尼龍襯板中間已起鼓

襯板表面要求耐磨是首要條件,在運行過程中既要防止筒體粘料又要保證物料的揚料和前行,所以要求:襯板表面光滑度好,襯板揚料板、提升條的間隙、高度、寬度得進行計算。

針對二次混合機襯板起鼓,要求襯板的柔性,襯板安裝完成后,形成一個整體嚴密保護層,固定到筒體表面。

為解決以上問題,2019 年4 月1#燒結機利用年修機會一次圓筒混合機更換為柔性碳化鋯免維護陶瓷襯板,使用效果較好。陶瓷襯板具有不粘料、耐磨、重量輕、免維護等優點。實踐證明,使用陶瓷襯板后混合機粘料少、運行穩定,混合機混合制粒效果提高(圖3)。

圖3 一次混合機襯板使用情況

2 柔性碳化鋯免維護襯板的結構和性能

2.1 免維護襯板材料和結構

襯板使用增韌碳化鋯陶瓷塊替代普通剛玉陶瓷塊,其中增加了石墨烯、碳纖維、氧化鋁纖維等,碳纖維的存在可以使裂紋擴展偏轉和纖維拔出現象出現,從而提高陶瓷塊斷裂韌性,氧化鋁纖維表面光滑度好、抗震性能好,陶瓷塊硬度和耐磨性均顯著提升,親水性下降,襯板穩定性更好。

增韌碳化鋯陶瓷塊通過熱硫化工藝與橡膠層一起硫化到襯板母板上,形成三合一的陶瓷襯板,母板可以根據現場情況改變尺寸和形狀。該機構具有柔韌性好和耐曲折性的特點,能很好地結合在有弧度的圓筒筒體上。

2.2 免維護襯板特征

(1)免維護襯板襯板的特征與襯板形式密切相關,多種襯板之間通過連接件連接成提升板,每件襯板均由襯板母板、緩沖層、耐磨層組成,耐磨層包括多個成行成列的增韌碳化鋯瓷塊,其中增韌碳化鋯瓷塊與橡膠塊的數量相等。

(2)襯板提升條也設有方向,與物料接觸面同樣安裝增韌碳化鋯陶瓷塊。提升條內部設有緊固板,提升條板上設有連接件通孔和襯板壓槽,襯板為弧形結構,且兩側具有與襯板壓相對應的凸起。

(3)襯板的連接件為螺栓和與其配合的螺母,螺栓貫穿螺母及襯板與筒體連接,連接件通孔為階梯孔,螺栓及螺母均在階梯孔內,有效防止運行過程中物料磨損襯板螺栓,導致襯板運行過程中脫落。

(4)襯板本身帶有提升條板,將物料提升到臨界高度,且由于相鄰提升條板之間的襯板為弧形內凸結構,具有自由垂中,形成料抖,強化了混合機混合造球效果,同時柔性碳化鋯陶瓷襯板解決了混合機粘料問題。

2.3 襯板安裝步驟

首先,將準備好的襯板需要安裝的圓筒混合機內圈方向依次進行排列,相鄰兩塊襯板的一側凸起卡入同一提升條板的襯板壓槽內形成一圈相互連接的柔性碳化鋯免維護襯板。

其次,在需要安裝的圓筒混合機筒體內壁上合適位置設置第一螺栓穿孔和第二螺栓穿孔,將襯板螺栓焊接到圓筒內壁上,將使用螺栓穿過提升條和襯板緊固到圓筒混合機筒體內壁上。

然后,使用螺栓穿過緊固板將提升條連接到固定到圓筒混合機筒體內壁上。

最后,在安裝過程中襯板可以通過凸凹插接為一體,安裝方便,且可以避免使用過程中的襯板和提升條脫落現象。

2.4 一次混合機襯板特征

一次圓筒混合主要目的是加足量的水,將混合料的鐵礦粉混勻料、燃料、熔劑、返礦等充分潤濕和混勻、均勻混合料中的水分、粒度、化學成分,使混合料水分達到二次混合基本不加水的要求。混合機襯板結構整體結構相對簡單,混合機進口端2 m為物料提升段,將進入混合機物料揚起、上拋、提升。中間為直筋段,物料在內混勻前行。

2.5 二次混合機襯板特征

除了混勻之外,二次圓筒混合的主要目的是制粒并進行補充潤濕。制粒是為了提高混合料的透氣性,在強化燒結過程中起到提高燒結礦產量和質量的作用。

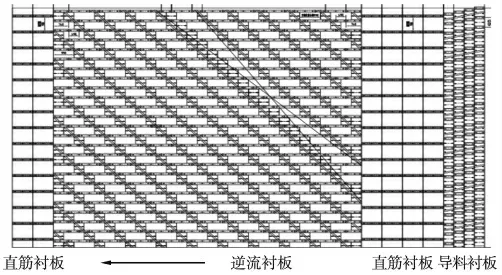

二混圓筒混合機襯板主要構成比一次圓筒混合機復雜,其軸向分為導料襯板段、直筋襯板段、逆流襯板段和逆流直筋襯板4 部分(圖4):混合機筒體進口2 m 導料襯板段,將混勻好的物料進行揚起、上拋,再次提升混勻質量;然后依次進入加強區(即直筋襯板段,長5 m)、逆流襯板區(長14 m),通過襯板立筋反向力作用,促進混勻料生球造球過程,混合料中小球的逐漸成形;小球形成后逆流直筋襯板區(長2 m),將生成小球進行加強,防止倒運過程中摔裂,最后由皮帶機倒運到燒結機小礦槽內。

圖4 二次混合機襯板

3 使用效果

3.1 混合機粘料問題得以解決

經過一次混合機更換為柔性碳化鋯免維護陶瓷襯板,一次混合機內部粘料問題得到根本性解決,料環現象沒再出現,現只有襯板提升條和揚料板附近有輕微粘料。這種粘料不會給生產造成影響,反而會更好地保護襯板表面,防止快速磨損襯板表面。免維護襯板表面表面光滑、無磨損,預計使用壽命大于6 年。

3.2 改善混合機制粒效果

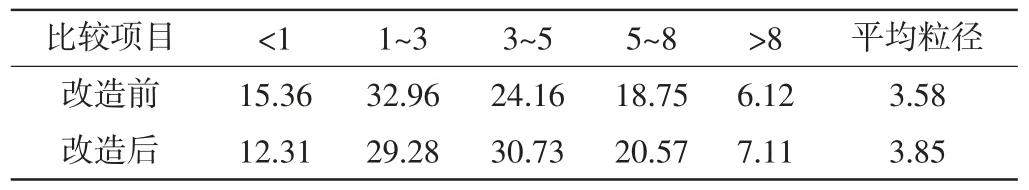

2021 年針對1#燒結機二次混合機襯板進行更換,使混合機內物料軌跡運動更加合理,厚度均勻,制粒效果提升明顯,特別是3~5 mm 粒級含量增加,為進一步加強造球能力提供了條件。

3.3 使用和維護成本降低

(1)原一次圓筒混合機每次都進行高壓清洗,每月一次檢修,每次花費1.5 萬元,現混合機襯板4 個月檢查清理,每年節約混合機清理費用27 萬元(12×2×1.5-3×2×1.5)。

表1 1#燒結機二次混合機出料口粒度對比 mm

(2)原尼龍襯板每套45 萬元,使用壽命為2 年,襯板安裝費用為25 萬元/套;現場柔性碳化鋯免維護襯板每套55 萬元,使用壽命為6 年,襯板安裝費用為25 萬元/套,每年節約襯板費用為86.67 萬元((45+25)×4/2-(55+25)×4/6)。

混合機襯板每年節約直接費用為113.67 萬元。

4 結語

改造后的混合機襯板運行情況良好,解決了混合機襯板不耐磨、粘料問題,使用一年后襯板無老化后翹曲、起鼓,緊固螺栓、角鋼脫落問題,延長了襯板使用壽命,減輕了襯板維護的勞動強度,不再頻繁清洗混合機筒體,提高生產效率,為提質增效創造了有利條件。