一種電機啟動控制方法

關俊峰

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山 063200)

0 引言

電力設備系統中驅動電機90 kW 以上低壓電機啟動方式為變頻啟動或軟啟動,電機加載軟啟動器控制現已經成為一種主流啟動控制方式,軟啟動器憑借小巧、集成度高、保護功能齊全等優勢占據重要的地位,應用于各大廠礦企業中。但隨著應用推廣及實際應用,重要場所應用軟啟動器控制系統故障頻發,特別是軟啟動器配合網絡組網使用,省去連接線。組網分配地址,雖看似簡單,但故障后整段網絡設備停運、故障擴大、影響面廣,故障原因難以準確發現排除。同時軟啟動器單體結構集成化程度高,電子元器件故障頻繁。

1 背景介紹

軟啟動器主體結構包括面板控制單元及主回路功率單元。面板控制單元為軟啟動器核心控制部分,數據監測及數據傳輸都通過控制單元板完成,控制單元外接網卡,在不同協議間完成數據轉換,是終端CPU 核心處理系統。功率單元為啟動器主回路部分,內置銅排、接觸器、晶閘管及電流檢測霍爾元件,完成電能輸出及電流、電壓信號采集。

單體設備運用軟啟動器控制方式投產運行后,故障頻發。故障集中表現在控制面板及功率單元2 部分。控制面板表現為偷停、網絡中斷、網關掃描丟站等。功率單元故障表現為晶閘管短路、負載斷路、旁路開路等本身元器件故障,引起主要設備故障停機,造成生產工藝流程中斷,影響生產。針對此類單一簡單的控制系統,特別是重要設備運行系統,急需一種電機軟啟動控制方式,既集成軟啟動器小巧、控制方便的優勢,又能應用穩定,可以更好的服務于生產,增加設備及系統運行可靠性。

通過研究實踐,發現一種軟啟動器結合外置旁路接觸器的控制方式,既保留軟啟動器的啟動作用,又兼顧接觸器運行的穩定性,兩者結合,取長補短,形成新的組合控制方式,改變單一控制模式。全套控制系統采用硬線連接模式,避免網絡不穩定因素。增加固定的外置旁路,外置旁路通過接觸器控制。在啟動過程中軟啟動器完成軟啟動過程,起到限流作用,啟動完成后退出運行。通過時間繼電器控制外置旁路接觸器吸合,實現無擾動切換旁路,防止在啟動過程中接觸器吸合,造成接觸器燒毀。電機通過外置旁路控制,實現機旁手動和遠程自動2 種控制操作方式。

2 設備原有控制模式

公司現有水泵控制模式包含電氣控制系統和PLC 控制系統兩部分,兩者融合完成自動控制。

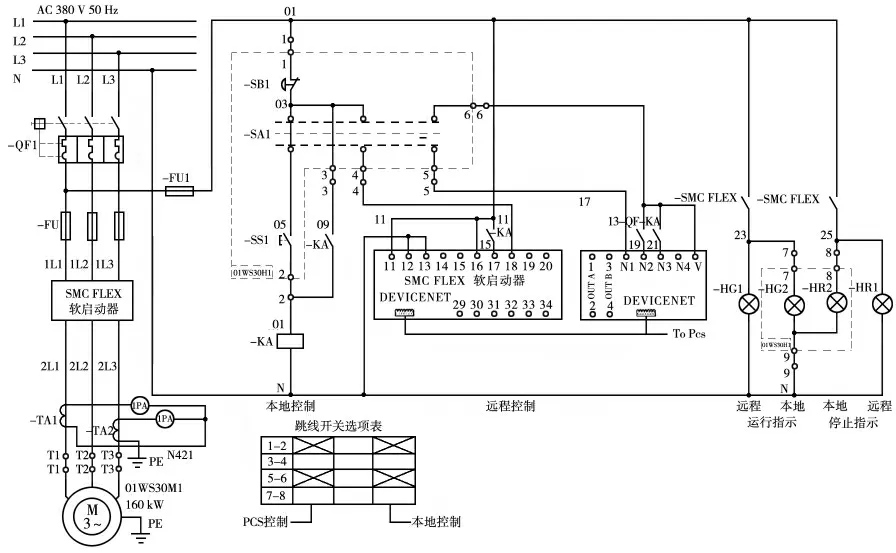

(1)電氣控制系統:現有水泵電機可實現就地/遠程操作控制。就地控制由就地控制箱及低壓智能柜通過硬線完成,合閘準備好、遠程/就地信號通過DSA 將硬線信號轉為網絡信號傳輸,遠程控制通過網絡控制字搭配軟啟動器網卡完成控制及信號反饋。每臺工藝泵電機都有單獨的控制回路,網絡搭建在D 網平臺上,電氣元件都分布在低壓配電柜內,控制原理如圖1 所示。

圖1 控制原理

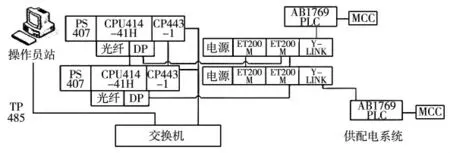

(2)PLC 控制系統:配合全套智能MCC 控制系統,自動化控制采用西門子PLC 全套系統,通過PLC 組合智能MCC 柜完成。軟啟動器集成在低壓控制柜內,通過低壓柜網絡背板連線串聯連接,內置24 V 電源模塊,搭載AB1769 網關,通過低壓網段設備組態和網絡協議轉換,完成低壓設備數據傳輸。AB1769 網關通過DP 網線連接到控制傳輸模塊Y-LINK 系統,Y-LINK 經過ET200 網絡通信模塊連接到西門子CPU414-4-1H 的DP 接口,通過網絡交換機轉換為485 網線連接至上位機端口,整套網絡智能控制系統如圖2 所示。

圖2 網絡智能控制系統

就地控制:轉換開關轉換到就地位置,①②開點閉合,手動操作SS 按鈕,常開點閉合,回路導通,繼電器KA 得電,KA 有3對常開輔助觸點,KA 得電,常開點同時閉合,一對為自鎖點,自鎖點閉合完成回路自鎖。一對為啟動點,啟動點閉合,軟啟動器17 端子得電,軟啟動器啟動,水泵電機完成就地啟動。一對為運行反饋點,反饋點閉合,通過DSA 傳輸,反饋運行狀態。

遠程控制:軟啟動器支持DeviceNet 網絡通信協議,搭配D網網卡。設備控制模式采用網絡智能化控制,軟啟動器、24 V 電源、網關等設備集中分布于低壓MCC 柜內,通過網卡及網線連接構建DeviceNet 網絡控制平臺,將設備啟停、信號反饋、電機控制和保護通過二進制碼與RA 集成架構所提供的網絡相結合。通過網關設備分配各個設備的地址碼,設置設備參數,完成設備組態,編寫控制程序,通過協議轉換完成不同協議間的轉換,完成網絡信號數據傳輸,最后通過DP 網銜接西門子PLC 控制系統完成設備遠程控制及信號反饋。

3 組合式控制器的基本結構

組合式控制器結構包括:集成式軟啟動器、外置旁路母排、接觸器、電機保護器(熱繼電器)、電流互感器、時間繼電器、接觸器的輔助觸點。軟啟動器實現平滑啟動,降低啟動電流,避免啟動過流跳閘。外置旁路母排用于增加旁路控制,同時配合雙線圈接觸器,搭配時間繼電器,躲過啟動時間,完成啟動后應用接觸器控制,接觸器吸合主回路無擾動切換運行。電機保護器連接主回路中提供電機運行中的電機保護。電流互感器提供電機運行電流反饋。時間繼電器實現軟啟動器與旁路無擾動切換。接觸器輔助觸點提供電機運行反饋。

4 控制方法改造方案

4.1 電氣系統控制回路方式改造

改變單一軟啟動器的運行方式,采用組合式控制方式,增加固定的外置旁路,外置旁路增加接觸器及電機保護器控制,軟啟動器在電機啟動中參與工作,起到限流作用,啟動完成后無擾動切換旁路接觸器控制,軟啟動器自動退出運行。切換通過時間繼電器控制外置接觸器吸合,防止在啟動過程中接觸器吸合,啟動過程中電流過大造成接觸器燒毀,電機通過外置旁路控制,完成啟動運行。同時外加雙線圈接觸器,220 V 儲能線圈及24 V 觸發線圈,接觸器快速吸合,實現無擾動切換旁路。本次改造去掉原組網平臺,采用硬線連接,信號通過硬線連接到IO 模塊,完成傳輸。電機控制操作方式可實現機旁手動和自動2 種操作方式。

機旁手動啟動控制:現場轉換開關轉換至就地位置,按下啟動按鈕,KA 得電,軟啟動器啟動,時間繼電器計時,時間設置大于電機啟動時間,時間到,旁路信號發出,RQP 吸合,KM 得電,外置旁路接觸器吸合,同時KM 常開點閉合,常閉點打開,KA 失電,軟啟動器停止,完成啟動過程,電機正常運行。機旁手動停止控制:按機旁箱停止按鈕,接觸器線圈KM 失電,電機停止運行。

遠程啟動控制:現場轉換開關轉換至遠程位置,上位機按鍵啟動,軟啟動器啟動,啟動后,時間繼電器計時,時間到,旁路信號發出,RQP 吸合,KM 得電,旁路接觸器吸合,電機運行,同時串接在軟啟動器的外置接觸器常閉點KM 斷開,軟啟動器節點18 失電,軟啟動器退出運行。遠程停止控制:在遠程控制回路中串接一個PLC 的常閉點,當PLC 發停止命令時,PLC 常閉點斷開,外置旁路接觸器線圈KM 失電,電機停止。電機保護功能,由電機保護器完成(也可以通過熱繼或電子式電機保護器)。

控制信號包括啟動信號、停止信號;反饋信號包括遠程信號、故障信號、電流信號、運行信號,通過硬線連接方式傳送至PLC 控制中,控制及反饋信號見表1。

表1 控制及反饋信號

4.2 PLC 系統控制回路方式改造

根據電氣改造方案,去除原網絡控制,取消D 網及DP 網絡連線,更換網絡模塊,改為硬線連接,故PLC 控制系統需增加相應IO 模塊,所需硬線控制點為:

(1)DI 點:故障信號、運行信號、就地/遠程信號。

(2)DO 點:啟動命令、停止命令。

(3)AI 點:電流信號。

故需增加硬線點DI 點6 個,DO 點2 個,AI 點2 個。通過現有主體的硬件配置情況,發現現有的IO 模塊及AI 點數量不夠,且需增加1 套從站配置,保證系統穩定。PLC 輸出的啟動及停止命令需在低壓柜內增加繼電器進行隔離,采用雙點控制,命令接受方式為脈沖信號。當上位機點擊啟動或停止時,PLC 程序中的啟動或停止輸出點的常開點串接在電機集中控制回路中。對程序和畫面做出相應修改,軟件修改要解讀程序,修改完善程序塊和地址。

5 改造成果分享及技術推廣

(1)通過改造,引入組合式控制模式,增加控制系統的穩定性、可靠性。兩種控制方式結合,揚長避短,擇其善者而從之,既保證了原有的軟啟動模式,完成啟動限流,又通過接觸器控制保證設備運行期間的穩定性,保證系統運行的可靠性,具有實際應用推廣價值。

(2)設備控制系統升級,相輔相成,有針對性的應用智能化電氣設備,結合應用工況合理選擇,發揮其最大優勢。

(3)通過網絡改造,減少對網絡控制系統單一網絡平臺的依賴,擺脫對進口成套智能網絡化設備的依賴,提供優質的產品同時,又有價格優勢,減低運營成本,有一定的推廣價值。

(4)結構相對簡單,單體設備獨立控制,單體故障不會影響其他設備,造成故障擴大化,便于日后的維護、檢修及故障處理。