高溫油泵潤滑油站在線清洗凈化分析與應用

錢彥彬,游恩杰,樊 剛,王 曦

(1.中國石油化工股份有限公司荊門分公司,湖北荊門 448000;2.思肯環境科技(天津)有限公司,天津 300202)

0 引言

南方某石化煉油一部1#蒸餾裝置高溫油泵密封,采用輔助系統PLAN54 集中供油。目前渣油、蠟油和重油因機械密封泄漏,串入沖洗油回油管路攜帶至油站,進入潤滑油系統,造成潤滑油顆粒污染物增加、殘炭增加,油站的隔離油(SH46#合成型長壽命極壓潤滑油)面臨嚴重污染。從而導致高溫油泵機械密封冷卻效果不佳、密封結焦,密封泄漏故障頻發。SH46#潤滑油是合成油,如果進行多次置換,費用高,費油排放造成環保壓力大。同時每次置換不能全部更換,導致集中供油系統始終存在殘炭等污染問題。由于生產裝置連續生產不能停機,不具備更換機械密封的條件。

1 指標檢測

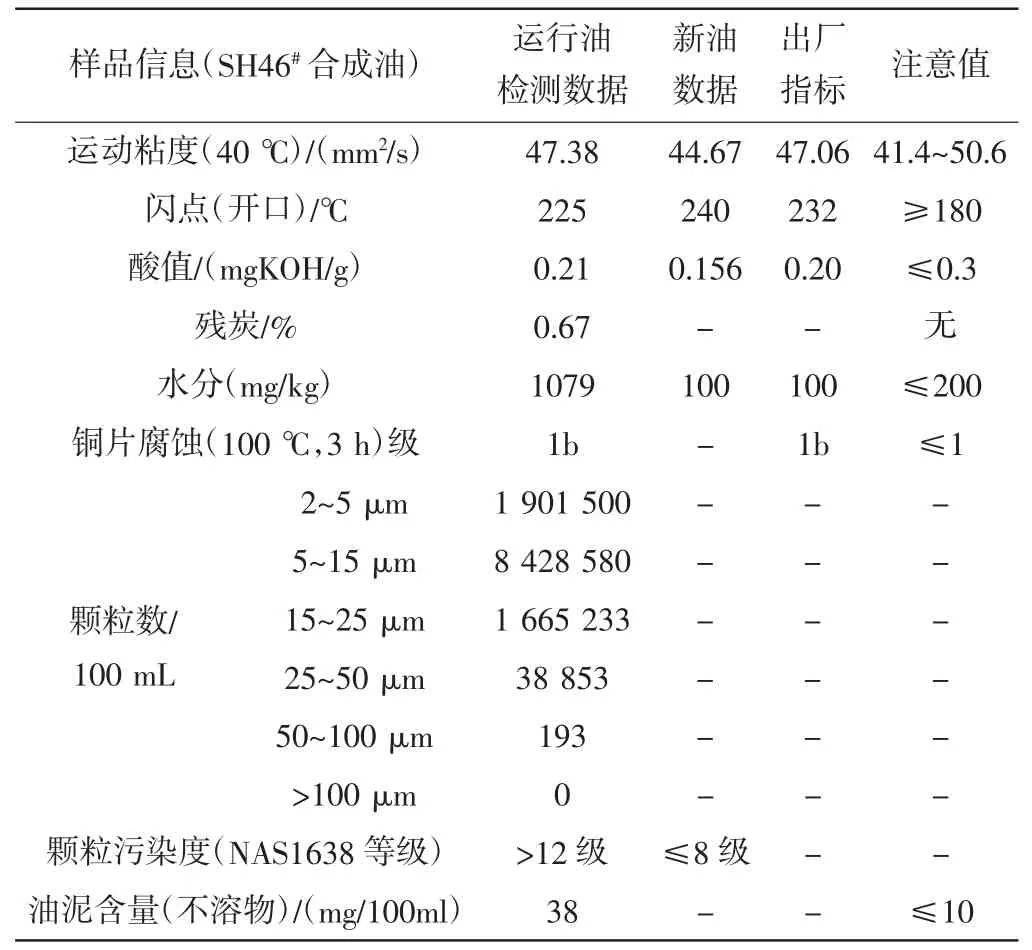

針對混油導致的設備生產故障,需要找到經濟合適的最優解決方案。經過多次調研以及專家討論,首先對潤滑油污染現狀進行檢測分析。SH46#合成油樣品送CMA 實驗室檢測,取樣日期:2021 年4 月14 日,編號:2104047,出廠日期:2018 年12月6 日,檢測數據見表1。

表1 高溫油泵集中油站初次檢測數據

根據集中油站實際情況,結合理化指標和污染指標,對檢測數據進行了具體分析:

(1)從檢測數據分析,黏度正常,酸值和銅片腐蝕基本合格。證明目前雖然介質重油和潤滑油部分混合,但沒有發生明顯相溶和化學反應。油站系統暫時不會受到腐蝕,但需隨時關注黏度和酸值的變化。

(2)殘炭指標嚴重超標。殘炭的是在特定條件下礦物油樣品蒸發后剩下的殘余物。指油品在規定的實驗條件下受熱蒸發、裂解和燃燒形成的焦黑色殘留物。殘炭是表明潤滑油中膠狀物質和其他污染物的間接指標。SH46#潤滑油屬于合成油,耐高溫,一般殘炭值很小。但目前殘炭已高達0.67%,證明油系統由于高溫重油的混入,不僅重油中的殘炭高,而且提高了潤滑油站的油溫,加速了部分氧化和熱分解。從清潔度指標上看,有大塊顆粒的殘炭存在油系統中,但受管路濾芯精度和材質限制,已不能有效攔截。

(3)清潔度嚴重超標,5~15 μm 顆粒數8 428 580 是合格數量64 000 的131 倍,15~25 μm 顆粒數1 665 233 是合格數量11 400 的146 倍,25~50 μm 的顆粒數38 853 是合格數202 519 倍。證明殘炭和其它粉塵,顆粒物質含量多,需要及時凈化過濾處理。

(4)水分處理:針對SH46#合成油混進重油的情況,分析水分主要是重油中含的水分高溫蒸發帶來的。需要采取合理的脫水技術進行處理。

2 形成原因與生產損失

渣油、蠟油和重油竄入隔離油站,早期污染嚴重。目前管路濾芯難以清除,已造成了嚴重的混油現象。隔離油受到污染,對油泵軸承等有磨損現象。

油泥、殘炭沉積在軸承表面,加劇磨損、溫度升高,都會導致泵站的非計劃停機。石化關健機組的非計劃停車會引起上下游煉油產品損失和排放,至少導致上百萬元的生產損失。國家環保措施越來越嚴,對煉化裝置的排放要求日益嚴格。

混油以及高溫自身氧化和熱分解,開始逐步產生亞微米級的油泥、膠質、殘炭等難以用在線管路濾芯解決。油泥和殘炭是潤滑油緩慢氧化的降解產物,遇到高溫會加速形成更多的殘炭油泥。高溫對隔離油產生了嚴重氧化作用。隨著長周期的運行,一般潤滑油的抗氧化劑逐步減少、降解,也加速了潤滑油的氧化。油泥屬于亞微米級軟性顆粒物,一般的顆粒物檢測設備無法檢測,屬于不穩定的高分子聚合有機物,機械過濾濾芯難以去除。

2.1 油泥殘炭產生的原因

2.1.1 氧化和高溫熱分解

醛類和酮類等初級氧化產物,通過進一步的鏈式反應生成高分子聚合物。聚合物不斷發展,超過油液承載能力,逐漸從油液中“脫離”,沉積在潤滑油系統表面。形成油泥殘炭的早期一般為軟質的棕色膠狀外觀,但隨著時間推移和熱循環,顏色變黑,逐漸變硬,緊密粘著在金屬表面。渣油、蠟油和重油混入導致潤滑油高溫,溫度的冷熱變化加速殘炭油泥膠質物的形成。

2.1.2 添加劑的耗解

合成油的基礎油本身與添加劑的相溶性不穩定,容易在高溫熱分解狀態下大量添加劑析出懸浮沉積。

2.1.3 潤滑油中含有空氣

集中潤滑系統進入空氣是不可避免的,管路、法蘭、油箱等部位進入空氣是隨時存在的,會在軸瓦的摩擦部位,管路的紊流區域,形成擠爆,也就是微燃燒效應。溫度瞬時從1100 ℃上升到3000 ℃以上,形成局部燃燒,產生大量膠質物,進一步磨損油泵和機械密封摩擦副。

2.2 殘炭的危害

潤滑油運行中如果形成了油泥殘炭,逐步沉積在潤滑油系統的各個部位,如附著在油泵軸承、調速系統元件及沉積在過濾器、機械密封摩擦副等。①加劇了油泵軸承磨損;②引起電液轉換器、錯油門等控制部件閥芯卡澀下降,運行準確度下降。造成調速系統失控;③附著堅硬顆粒,造成設備磨損;④造成機械密封的動靜環表面結焦,加劇磨損和泄漏的風險。

3 優化解決方案

針對此次潤滑油站出現的污染情況,進行了專業調研,并對復雜的混油現狀進行了取樣分析。根據檢測報告和結果,最終進行三級在線過濾凈化設計,分別為預過濾、干樹脂吸附、收集過濾凈化系統。同時預過濾罐濾芯兼備吸水和過濾的能力。

同時泵前濾后設置了先進的取樣裝置。便于跟蹤油凈化的效果。考慮到油箱體積只有3 m3,以及油箱的壓力波動。設置15 L/min 的設計流速,壓力最大0.6 MPa 和低功率1.1 kW。

(1)油泵流量設計15 L/min,是根據油箱體積大小,油箱存儲油的大小設計的泵流量。同時和樹脂濾芯工作原理的吸附流量相匹配。

干性離子交換樹脂濾芯的使用主要就是能吸附部分殘炭、油泥以及溶解態的油泥。由于油站使用的是SH46#合成油,存在合成基礎油和添加劑之間的飽和性不穩定問題。而樹脂的吸附交換作用,對潤滑油的添加劑損耗有一定影響。前期運行需要油液檢測進行監控。

對于潤滑油的溶解物和懸浮物的綜合處理。可能導致溶解潤滑油的添加劑被一起吸附。潤滑油的添加劑,如抗氧化劑、清凈分散劑、抗泡沫劑、極壓添加劑等都是SH46#潤滑油核心添加劑,直接影響潤滑油的使用壽命和效果。但這些添加劑都是微小顆粒物溶解于潤滑油中,有被離子交換樹脂濾芯有吸附的風險,使用時需要做添加劑方面的針對性檢測。對于機組潤滑油運行狀態正常后的凈化,可以關掉干性離子交換樹脂一段時間,不能長期在線投用。

通過以上監控措施,減少干性樹脂對合成油添加劑的影響,盡最大可能延長潤滑油的使用周期。

(2)設計的在線凈化裝置功率低,不會對油箱螺桿泵抽油進行擾動。整機采取不修鋼加工制造,防止目前在用潤滑油腐蝕。由于SH46#合成油混進重油帶來水分升高,考慮到在線凈化裝置脫水的安全性,以及油箱存油只有1.5 m3的原因,不能使用大功率的真空脫水凈油機對油泵的壓力形成擾動。使用吸水濾芯吸水,可使水分逐步下降。

(3)由于大量的殘炭以及混入的蠟油屬于非極性物質,靜電吸附和平衡電荷集聚技術雖然對亞微米級顆粒物有作用,但不易帶上電荷,同時購置成本和維護費用也比較高不建議使用。

4 在線凈化設備設計與實施

經過前期的調研和檢測分析,決定采用在線清洗凈化技術。經過充論證,根據油站油箱體積、壓力等實際數據,需要保證生產裝置穩定運行。使用在線凈化裝置進行在線殘炭和油泥顆粒的處理。

4.1 凈化流程設計介紹

先進行40 μm 金屬濾網攔截,保證大顆粒不磨損齒輪泵。通過泵和電機,進入到預過濾罐,放置一個5 μm 濾芯過濾。從預過濾罐出來,進入中間再生干樹脂罐,進行油泥殘炭處理。最后收集罐是3 μm 濾芯進行末端收集過濾。根據使用情況和壓力變化,可以配置精度更高的濾芯。泵前和收集罐后設計2 個取樣閥,可以方便采集取樣。泵前取樣代表了油箱潤滑油的狀態,收集罐后取樣代表了凈油機過濾效果,以方便分析集中油站凈化的效果。

4.2 特點優勢

主要內容:①去除潤滑油固體顆粒物等以保證潤滑系統正常運行;②移動式設計可以在10 m 內的地方使用;③設計加裝再生罐,可以除去殘炭,油泥,膠質物;④外接透明鋼絲軟管能適應各種場合使用要求;⑤濾芯過濾器上設有壓差發訊器,當濾芯的工作壓力差過大時,壓差發訊器會自動報警提示操作人員更換濾芯,并油泵停止工作,避免油泵電機超負荷運行;⑥底部裝有堅固的車輪,可以移動使用;⑦過油的管路、濾罐等都采用不銹鋼設計。

4.3 在線過濾凈化步驟和效果

主要內容:①先根據潤滑油站運行情況,進行預過濾和收集過濾。如果有報警,及時更換濾芯;②運行7 d 后,先取樣監測,根據檢測結果,再放置干樹脂濾芯,進行除油泥除殘炭處理;③后期每運行半個月,進行前后取樣分析檢測,郵寄到第三方CMA油液檢測公司;④觀察合成油添加劑的變化。

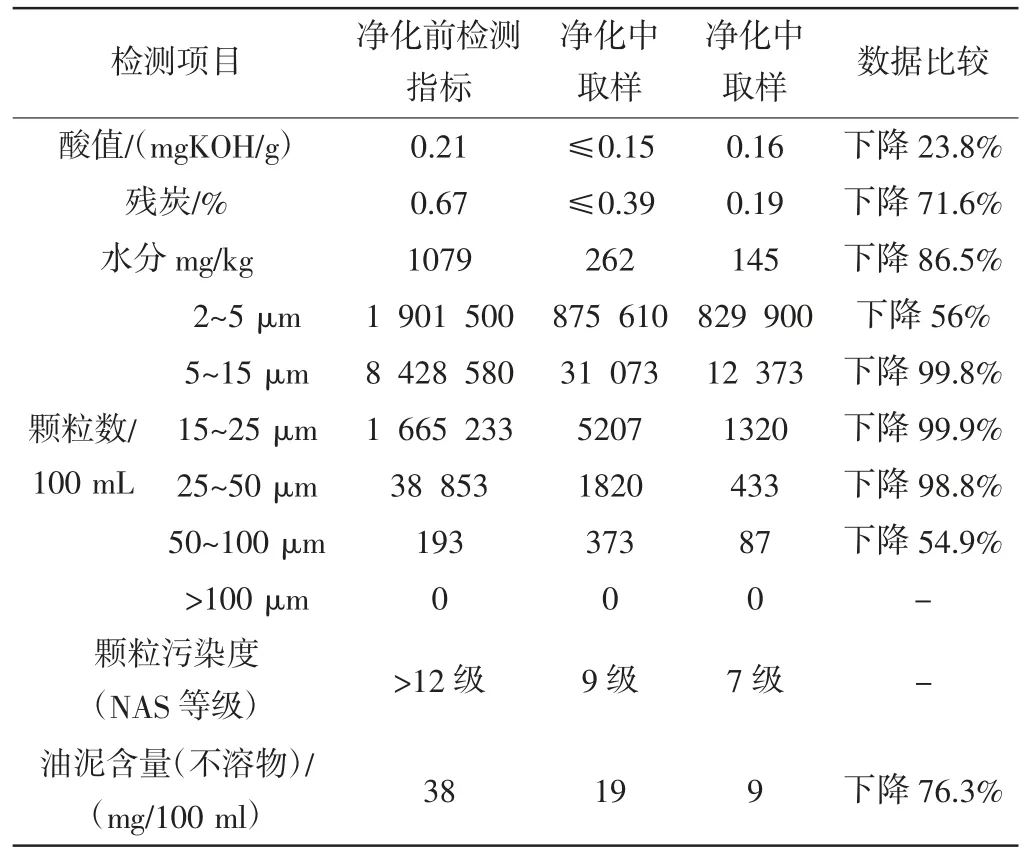

4.4 制定凈化服務達到驗收指標(表2)

表2 高溫油泵集中油站驗收指標

5 實施效果

經過現場的安裝和使用,在線凈化裝置安全平穩,檢測數據改善明顯。

5.1 第三方CMA 實驗室檢測指標

對比4 月15 日(凈化前)、7 月8 日(凈化中)和7 月26 日(凈化中)取樣指標,酸值和殘炭都得到了明顯的下降,顆粒污染度等級從NAS12 級快速下降到NAS7 級(表3),高溫油泵潤滑油輔助油站的污染得到了明顯的解決。

表3 高溫油泵集中油站在線清洗凈化實施效果

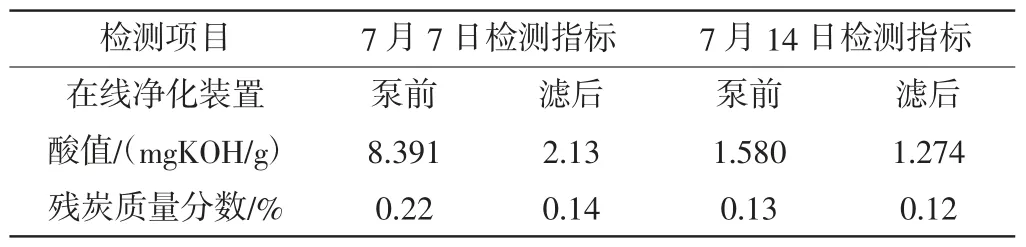

5.2 石化企業內部檢測

7 月7 日與14 日兩次進行企業內部檢測,14 日濾后較7日濾前,酸值、殘炭質量分數分別下降84.8%和45.5%,具體數據見表4。

表4 高溫油泵集中油站石化內部檢測實施效果

6 結束語

經過一個月連續在線凈化清洗技術裝置投運和檢測,設計和研發的產品已經完全滿足了現場的運行條件,也沒有對SH46#潤滑油添加劑有影響。保證了PLAN54 集中供油站安全平穩運行,達到了預期的效果。對石化煉油廠蒸餾裝置的集中供油混油污染問題,提供了有價值的參考和借鑒。