多用途帶鋸床的設計

徐進揚

(江蘇省經貿技師學院,江蘇連云港 222000)

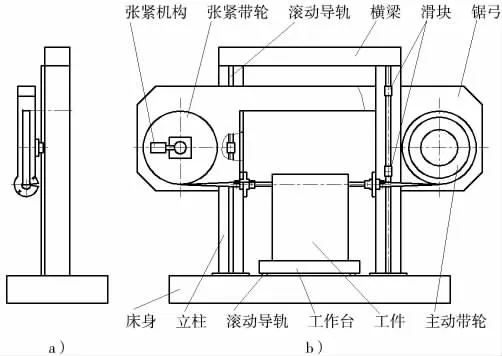

1 主要結構

本帶鋸床采取雙立柱結構,由鋸弓、工作臺、床身等部件組成(圖1)。雙立柱垂直固定在床身上,工作臺安裝在床身導軌上。焊接結構的鋸弓安裝在雙立柱的滾動直線導軌上,鋸弓弓身面與雙立柱導軌面平行;也可設計成一定角度,需將導向手扳轉角度作相應變化滿足工作需求。鋸弓下有承載油缸的支承。導向臂固定在鋸弓內側,導向手安裝在導向臂前端定位孔內,起扳轉和夾持鋸條的作用:正常狀態下帶鋸條鋸齒方向為水平向前,也可扳轉90°,垂直向下。

圖1 鋸床外形結構

2 工作原理

兩個方向分別固定后都可進行切割。前者采用水平方向的進給油缸推動工作臺移動工件,實現水平進給和快速退刀。后者采用重力進給,通過控制承載油缸放油速度來控制進給速度,控制承載油缸進油實現抬刀(將鋸弓向上抬起,脫離工件);進給和退刀,都可通過液壓調節閥無級調節,且具有互鎖功能,滿足工作需要。

2.1 承載油缸、進給油缸參數

油缸壓力與面積通過垂直方向進給運動計算:

其中,P 為油缸壓力,S 為油缸活塞面積,G 為鋸弓部件重量。

水平方向進給采用類比法,即與垂直方向采用相同的油缸壓力和面積參數,使用同一套動力系統,包括油泵、管路、控制閥等。

流量:根據進給速度和快速退刀的要求,0~500 mm/min。

行程:根據加工任務,或機床型號確定。

2.2 鋸條扳轉機構

導向臂底端加工定位孔,一側開槽,帶鋸條從槽內方便進出(圖2)。上面2 個孔用來將導向臂固定在鋸弓內側,并配鉆定位銷孔,配鉸,用定位銷定位,保證底端定位孔中心與鋸條斷面中心重合。下面45°方向2 個螺紋孔用來固定導向手。

圖2 導向臂

導向手設計成中部有凸緣、兩側圓柱結構,凸緣兩側帶有對稱的90°圓弧槽(圖3)。裝配時,一端圓柱面與導向臂定位孔配合,中部突緣的端面與導向臂側面緊貼,實現軸向定位,導向手在擺轉的兩個位置保證周向位置的確定性,控制鋸條的切削方向。

圖3 導向手

導向手兩側分別由深溝球軸承扳轉裝置和硬質合金塊夾持裝置。兩個交錯安裝的軸承扳轉鋸條到工作角度,再由兩側硬質合金壓塊將鋸條精確導向和定位。導向手通過導向臂前端的定位孔定位,并由螺釘固定。導向手回轉中心與鋸條中心重合,使鋸條工作過程中只受扭轉力矩、切削抗力、進給抗力和張緊力,不承受因導向手側向錯位而導致的橫向力,保證鋸條正常工作的壽命。

安裝或更換帶鋸條的過程如下:①打開防護罩;②松開張緊油缸或張緊螺釘;③松脫導向手夾板;④將待更換鋸條取走,換上新鋸條,注意齒向朝前;⑤導向手夾板夾緊,若需改變切削方向,松脫導向手凸緣處固定螺釘,扳轉導向手至所需方向,然后擰緊固定螺釘;⑥手動或液壓張緊鋸條,合上防護罩。

2.3 鋸弓部件與立柱

鋸弓采用65Mn 鋼板、型鋼等焊接而成,后經人工時效處理,消除焊接內應力。安裝面要經過切削加工,保證尺寸、位置精度。滑塊、滑座是帶輪固定和張緊的機構,為減小鋸條扳轉變形程度,保證鋸條壽命,宜適度增加帶輪與導向手的距離,即適當增加鋸弓長度。

立柱一側固定線性滾珠導軌,主動帶輪一端的立柱采用雙滑塊,從動帶輪端立柱導軌裝一個滑塊,避免過定位。立柱通過端面法蘭盤固定在床身上,2 個立柱頂端有剛性橫梁相連,以增強側向剛度,抵抗切削力引起的側向傾斜變形。

2.4 質量分析

劇削質量,主要通過劇削軌跡,即劇削面的質量來體現。鋸削面歪斜原因分析:①導向手未調整到位,鋸條歪斜;②鋸條分齒不均勻,加工導致鋸齒磨損不均勻;③機床本身幾何精度工作精度;④水平切割時,鋸弓下移。

系統的剛度對工作過程起到決定性作用。向下鋸切時,立柱受橫向切削分力;水平鋸切時,工件對鋸條、鋸弓切削抗力,進給抗力.雙立柱受變形的力矩:

其中,F 為進給力與切削力的合力,H 切削位置鋸縫與雙立柱安裝平面的高度。

以此估算立柱的尺寸結構。在端面焊接法蘭或增設加強筋,立柱頂端安裝剛性橫梁,提高剛度和穩定性。增設剎緊裝置和限位裝置,以滿足零件形狀與尺寸要求,防止過切,防止橫切時鋸弓下移。

3 自動化改進及擴大加工范圍

3.1 自動化

機床自動化是現代工業的總趨勢,工件夾緊、送料、切削進給、鋸弓升降、導向手扳轉等動作,均實現自動化或電動控制。

(1)導向手扳轉。將導向手中部盤狀凸緣結構改為局部齒輪,可以用油缸推動齒條,帶動與之嚙合的齒輪轉動到位實現扳轉,用同一油泵作為動力源。也可以改為蝸輪蝸桿加電機驅動的方法實現。諸多動作,在PLC 控制下有序完成。

(2)伺服進給運動。鋸弓的升降用伺服電機+蝸輪蝸桿減速+滾珠絲杠螺母副代替上下油缸,實現數字化進給驅動控制。水平進給油缸同樣可以用滾珠絲杠+步進電機或伺服電機實現,改為數字化控制。

3.2 擴大加工范圍

待加工工件固定在工作臺上的鉗口內,鉗口在水平方向可扳轉角度,可完成斜角度切割。如果需要精確控制角度,可在工作臺上安裝分度盤,或數控轉臺等實現。配合鋸條的水平和垂直方向的扳轉,即可將工件進行多角度橫豎兩方向的切削,提高機床的工作范圍和利用率。

齒輪齒槽鋸切方法:增裝數控轉臺或手動分度頭,可以鋸切齒輪(圖4)。鋸傾斜面需防止起鋸滑移。

圖4 齒輪粗加工

4 安全性分析

防護罩保護操作者人身安全。

切削之前,確保工件已被夾緊,且工件切割斷開后依然穩定,余料被切除后會得到妥善處理。

高度定位、限位措施,保護工件不會被過切。

橫豎相交兩道鋸切路線的正確鋸切順序為:先水平切削,后豎直切削,結束切削前余料外擺不夾鋸條。反之鋸切結束時會出現夾、砸鋸現象,嚴重時會造成堵轉,斷齒,斷鋸條。特殊情況下必須采取先豎直、后水平加工順序,需要承擔余料的重量而采取吊裝措施和鋸縫填塞工作,避免夾鋸條。

切削管材型鋼,要用細齒鋸條,防止鋸齒卡入工件。

滾珠絲杠本身無自鎖功能,機床工作時配裝蝸輪蝸桿機構、剎車電機等提供安全保證。裝配和維修時加以注意,以免出現危險。

5 結語

鋸切加工工作量以面積計算,銑削、刨削等全切削方式的加工工作量以體積計算,相差數倍甚至數十倍。銑刨等工序對機床、刀具要求高,生產成本高。現代工業發展步伐加快,大型設備增多,機械加工大型零件增多。

多用途鋸床的出現,可對鋸削工序改善提升,如田灣核電站某工件加工即通過L 形軌跡鋸削完成。大型工件也可通過留余量的鋸削,縮減后續工序的工作量,如大模數齒輪齒槽V 形軌跡鋸削,大大減輕滾齒機工作量,已在三峽升船機3 英寸(76.2 mm)模數的齒輪齒條加工中應用。鋸削代替或部分代替銑削、刨削等加工,節能提效,具有較高的推廣價值。