基于MEMS工藝的硅基毫米波微同軸波導(dǎo)芯片

董春暉,楊志,申曉芳,李宏軍

(中國電子科技集團公司第十三研究所,河北 石家莊 050051)

0 引 言

同軸傳輸線是研究比較完善的一種微波傳輸結(jié)構(gòu),由于其優(yōu)異的超寬帶、低色散、低損耗特性,被廣泛應(yīng)用于各類射頻通信系統(tǒng)之中。為了實現(xiàn)同軸傳輸線的小型化,以及簡單可靠的批量化生產(chǎn),多種片上微同軸加工技術(shù)被人們開發(fā)了出來。

隨著微波技術(shù)的發(fā)展,系統(tǒng)對射頻傳輸線性能的需求正在逐漸提高,微同軸傳輸線向著更高頻段、更高功率發(fā)展。微同軸的高頻傳輸性能取決于其中傳輸?shù)腡EM 波,隨著微波頻率的提升,高次模的產(chǎn)生將對傳輸性能產(chǎn)生不利的影響,而減小矩形同軸波導(dǎo)的截面積是一種有效的抑制高次模的方法。

本文提出了一種基于MEMS 工藝的制備硅基毫米波微同軸波導(dǎo)芯片的方法。通過在硅基片正反兩個方向進行的兩次干法刻蝕工藝,形成了垂直方向尺寸小于硅基片厚度的懸置線芯,以及用于垂直轉(zhuǎn)接的凸臺結(jié)構(gòu)。經(jīng)過側(cè)壁選擇性金屬化,形成了線芯金屬覆層,以及外屏蔽金屬覆層。通過晶圓級鍵合技術(shù)形成了完整的矩形微同軸波導(dǎo)結(jié)構(gòu)。最后通過矢量網(wǎng)絡(luò)分析儀表征了芯片的微波傳輸性能。

1 硅基毫米波微同軸波導(dǎo)的結(jié)構(gòu)

1.1 矩形同軸傳輸線

矩形同軸傳輸線是微同軸波導(dǎo)的關(guān)鍵結(jié)構(gòu),其中央懸置線芯與外圍屏蔽金屬共同提供了電磁波傳輸?shù)耐ǖ馈k姶挪ㄔ谄渲心芤远喾N模態(tài)傳輸,當(dāng)傳輸模態(tài)為TEM 模時,其傳輸效果最好,而高階模態(tài)的產(chǎn)生會使能量發(fā)生較嚴(yán)重的衰減。因此,矩形同軸傳輸線的設(shè)計應(yīng)盡量避免高階模態(tài)的形成。為了避免高階模態(tài)的產(chǎn)生,一個方法是盡量縮小矩形波導(dǎo)的截面積,這就需要在縮小外屏蔽金屬直徑的同時,合理地減小線芯的尺寸。

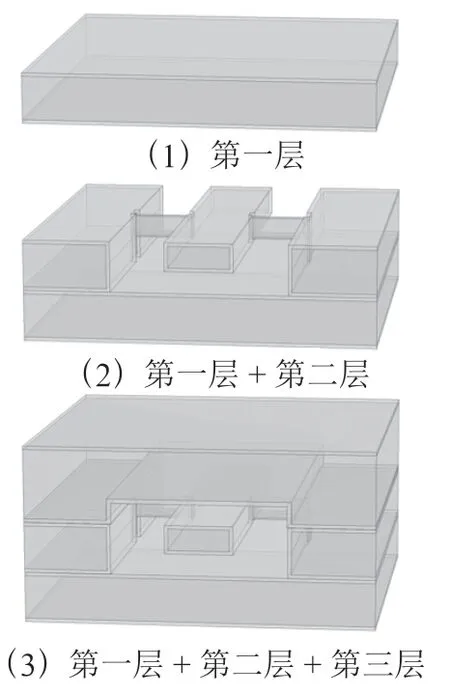

如圖1所示,硅基毫米波微同軸矩形同軸傳輸線由三層硅片堆疊形成。

圖1 硅基毫米波微同軸的矩形同軸傳輸線結(jié)構(gòu)示意圖

第一層硅片的上表面金屬提供了外屏蔽金屬的底層部分。

第二層硅片由外圍框架和中間的懸置線芯構(gòu)成,框架和線芯之間由硅支撐梁相連。為了減小線芯尺寸,線芯的加工厚度需小于硅片的厚度,線芯下表面與第一層硅片的上表面存在一定距離。線芯的表面與側(cè)壁被金屬完全包裹,提供了導(dǎo)電性能;外框的側(cè)壁與表面也被金屬完全包裹,作為外屏蔽金屬的中間部分;外框和線芯之間的支撐梁起到了支撐線芯的作用,為了實現(xiàn)線芯和外屏蔽金屬之間的電絕緣,其表面不能存在金屬。

第三層硅片,下表面具有槽狀結(jié)構(gòu),槽狀結(jié)構(gòu)表面被金屬完全覆蓋,作為外屏蔽金屬的上部分。槽底的金屬與第二層硅片線芯的上表面存在一定距離。三層硅片的外屏蔽金屬層相互連接,形成了包圍著線芯的完整外導(dǎo)體結(jié)構(gòu)。外導(dǎo)體屏蔽層與線芯一起形成了完整的矩形同軸波導(dǎo)結(jié)構(gòu)。

1.2 垂直轉(zhuǎn)接結(jié)構(gòu)

為了能夠?qū)π酒M行測試與使用,需要在傳輸線的末端加工出垂直轉(zhuǎn)接結(jié)構(gòu)。垂直轉(zhuǎn)接結(jié)構(gòu)的功能有兩方面:一是將傳輸線內(nèi)部水平傳輸?shù)碾姶挪ㄐ盘栟D(zhuǎn)為垂直傳輸;二是在芯片外表面提供可供測試的平面端口。

如圖2所示,硅基毫米波微同軸垂直轉(zhuǎn)接結(jié)構(gòu)由三層硅片堆疊形成。

圖2 硅基毫米波微同軸的垂直轉(zhuǎn)接結(jié)構(gòu)示意圖

第一層硅片的下表面提供了對外測試的平面端口。上表面有與線芯層對接的凸臺結(jié)構(gòu)。凸臺內(nèi)部有金屬化的TSV通孔,連接了底部的平面端口與頂部的凸臺,提供了微波垂直傳輸?shù)耐ǖ馈?/p>

第二層由外圍的框架和內(nèi)部的轉(zhuǎn)接線芯構(gòu)成。外圍框架側(cè)壁有金屬覆蓋,提供了同軸結(jié)構(gòu)的外導(dǎo)體。內(nèi)部的轉(zhuǎn)接線芯底部形成了一個凸臺,用于與第一層硅片的凸臺相連接。

第三層硅片的下表面具有槽狀結(jié)構(gòu),槽狀結(jié)構(gòu)表面被金屬完全覆蓋,作為外屏蔽金屬。三層硅片的外屏蔽金屬層相互連接,形成了包圍著垂直轉(zhuǎn)接線芯的完整外導(dǎo)體結(jié)構(gòu)。外導(dǎo)體屏蔽層與內(nèi)部的垂直轉(zhuǎn)接線芯一起形成了完整的垂直轉(zhuǎn)接結(jié)構(gòu)。

2 制備工藝

2.1 線芯層工藝流程

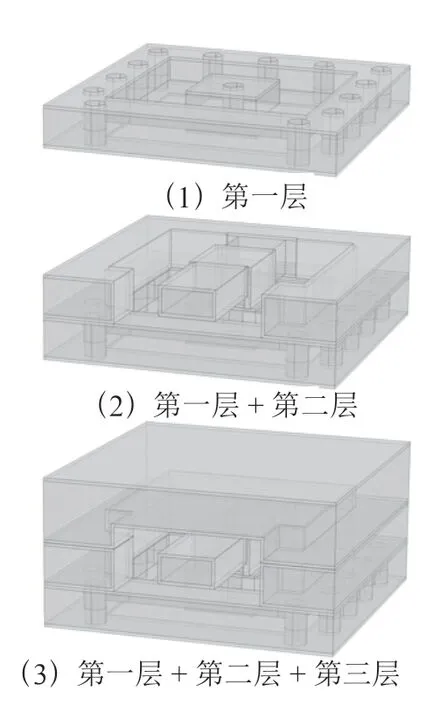

硅基毫米波微同軸制備工藝分別在三層硅片上進行,然后通過晶圓級鍵合技術(shù)將三層晶圓鍵合到一起,形成完整的微同軸結(jié)構(gòu)。第一層與第三層硅片完成外屏蔽層與垂直TSV通孔的制備,工藝較為簡單。第二層硅片用于形成線芯結(jié)構(gòu),下面討論其工藝流程。第二層晶圓的加工流程如圖3所示。步驟A 為原材料片的準(zhǔn)備,采用雙面拋光高電阻率單晶硅片,采用標(biāo)準(zhǔn)半導(dǎo)體清洗工藝對襯底進行徹底清洗,去除油污、灰塵等。步驟B 為光刻工藝,使用光刻膠在硅片底面形成線芯的下半部分圖形。步驟C 為干法刻蝕工藝,采用DRIE 設(shè)備,對從光刻膠中裸露出來的硅表面進行深刻蝕并截止到預(yù)定深度,形成側(cè)壁垂直的槽體結(jié)構(gòu),刻蝕后去除光刻膠。步驟D 為光刻工藝,使用光刻膠在硅片底面形成線芯的上半部分圖形。步驟E 為干法刻蝕工藝,對硅片表面進行深刻蝕并達到預(yù)定深度,與步驟C 中制備的槽體相連,形成懸置的芯體結(jié)構(gòu),芯體的厚度取決于步驟C 的刻蝕深度。步驟F為去膠工藝。步驟G 為種子層制備,采用磁控濺射工藝在硅晶圓的正反兩面沉積金屬作為緩沖層以及電鍍工藝需要的種子層。步驟H ~L 為光刻—電鍍—腐蝕工藝,在圓片的表面以及線芯的側(cè)壁和框架的側(cè)壁同時形成金屬圖形。至此,第二層晶圓的工藝完成。

圖3 第二層晶圓加工流程

最終,采用晶圓級鍵合工藝,將上、中、下三層晶圓鍵合為一個整體,并經(jīng)過劃片工藝,形成分立的微同軸器件。

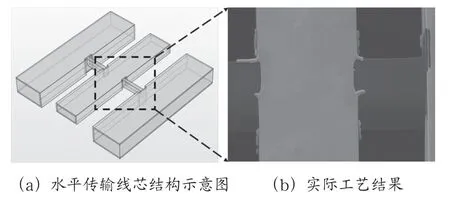

2.2 水平傳輸線芯結(jié)構(gòu)的制備

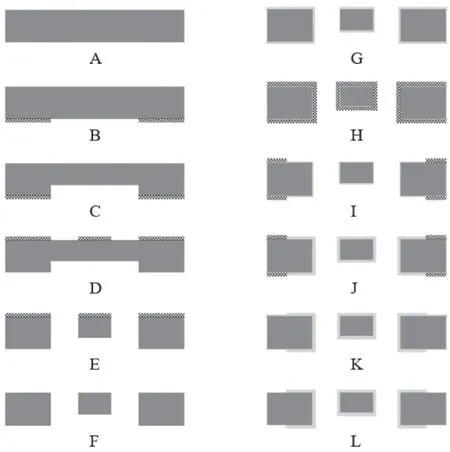

圖4(a)為水平傳輸線芯結(jié)構(gòu)示意圖,該結(jié)構(gòu)由懸置在中間的線芯與外圍的框架組成,線芯與框架之間為硅支撐梁。硅支撐梁表面沒有金屬覆蓋,除此之外,線芯的表面以及框架表面均有金屬覆蓋。為了形成這種結(jié)構(gòu),首先采用圖3(步驟A ~F)中描述的工藝步驟加工出硅的立體結(jié)構(gòu),之后采用選擇性的側(cè)壁金屬化工藝形成圖4中所顯示的金屬圖形。

圖4 水平傳輸線芯結(jié)構(gòu)示意圖及實際工藝結(jié)果

為了實現(xiàn)選擇性的側(cè)壁金屬化,首先需要采用噴涂的方式,將光刻膠均勻地涂敷在硅立體結(jié)構(gòu)表面(圖3步驟H),需要仔細選擇合適的光刻膠厚度,光刻膠過薄會導(dǎo)致圖形外擴,過厚則會使顯影難以干凈。曝光時需要調(diào)整光刻機的出光角度,并配合光刻板的補償設(shè)計,使紫外光線照射到線芯側(cè)壁的同時,避免對硅支撐梁的照射。

圖4(b)為制備完成的水平傳輸線芯結(jié)構(gòu)的SEM 圖像,從圖中可以看到硅支撐梁大部分面積沒有金屬覆蓋,線芯表面及側(cè)壁被金屬覆蓋,實現(xiàn)了側(cè)壁選擇性金屬化。由于立體結(jié)構(gòu)的復(fù)雜性,曝光時紫外光線在結(jié)構(gòu)內(nèi)部會發(fā)生散射,導(dǎo)致了支撐梁與線芯連接處存在部分多余金屬,多余金屬的尺寸很小,不會影響器件實際性能,可以通過后續(xù)的工藝條件優(yōu)化解決。

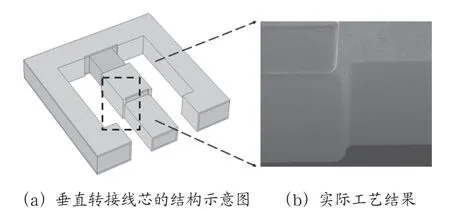

2.3 垂直轉(zhuǎn)接線芯工藝

圖5(a)為垂直轉(zhuǎn)接線芯的結(jié)構(gòu)示意圖(為方便觀察,示意圖表示的結(jié)構(gòu)為底部向上)。微波信號從右下方的線芯傳入,由于線芯的厚度小于硅片的厚度,需要經(jīng)過中部的凸臺(圖中虛線標(biāo)出部分)才能與第三層硅片相互連通。制備時,首先采用圖3(步驟A ~F)中描述的工藝步驟加工出硅的立體結(jié)構(gòu),形成硅凸臺,之后采用選擇性的側(cè)壁金屬化工藝形成圖5(b)中所顯示的金屬圖形。

圖5 垂直轉(zhuǎn)接線芯的結(jié)構(gòu)示意圖及實際工藝結(jié)果

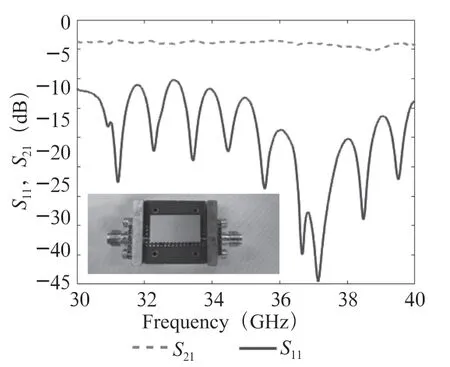

3 測試結(jié)果

劃片后,將芯片安裝在測試夾具之上,測試夾具有與芯片相匹配的輸入輸出端口。測試時采用二端口法,將矢量網(wǎng)絡(luò)分析儀的兩個端口通過微波測試線連接到測試夾具的兩端。測試的頻率范圍為30 GHz ~40 GHz。測試結(jié)果如圖6所示。結(jié)果顯示,芯片在30 GHz 到40 GHz 范圍內(nèi)插入損耗優(yōu)于-5 dB,回波損耗優(yōu)于-10 dB,具有毫米波傳輸?shù)男阅堋?/p>

圖6 測試裝置(插圖)以及測試結(jié)果曲線

4 結(jié) 論

綜上,本文采用硅基MEMS 工藝,通過干法刻蝕、側(cè)壁選擇性曝光等技術(shù),成功制備出了小于硅基片厚度的微同軸線芯;通過在線芯上制備凸臺,形成了具有垂直轉(zhuǎn)接功能的轉(zhuǎn)接線芯結(jié)構(gòu)。經(jīng)過三層晶圓級鍵合工藝之后形成了具有完整功能的毫米波同軸芯片。微波測試結(jié)果表明其具有30 GHz ~40 GHz 毫米波段的微波傳輸性能。通過未來結(jié)構(gòu)及工藝的進一步優(yōu)化,有希望實現(xiàn)更高頻率微波信號的傳輸。