長沙機場GTC項目薄壁式擋墻豎向裂縫成因分析及處理措施*

陳譜新,徐昌林,廖 飛,陳鏡丞,連 貫

(中建五局第三建設有限公司,湖南 長沙 410114)

0 引言

我國工程建設規模巨大,混凝土作為使用量最大的一種建筑材料,被廣泛應用于水利、住宅、海港、軌道等工程中。混凝土雖具有優異的強度、耐久性及耐火性,但在混凝土結構施工過程中,受外部環境溫度、自身水化熱溫度、混凝土齡期、施工工藝等因素的影響,易造成開裂,對結構外觀、穩定性造成一定影響,留下安全隱患,甚至可能引發結構報廢,造成嚴重的人員傷害和經濟損失。因此,有必要對混凝土結構裂縫進行研究、評價和處理。

長沙某地鐵站是一處綜合軌道換乘站臺,3條軌道交通線路共站。站臺兩側擋土墻混凝土強度等級為C30,施工環境溫度為5~15℃,北側薄壁式擋土墻在拆模后5d發現墻面出現數十條細小裂縫,呈不均勻分布。后續施工采取一定的保溫措施對其進行養護,但仍有細小裂縫產生,隨即該施工區域停工。為辨識擋土墻現有裂縫的影響,對裂縫開展深度、寬度、分布等情況進行測量和分析,根據分析結果對擋土墻裂縫提出預防和處理措施。

1 混凝土裂縫檢測原理及方法

1.1 檢測原理

混凝土裂縫檢測有超聲波平測、電阻應變片檢測等方法。超聲波平測法利用聲波的衍射原理,在裂縫表面兩側設置換能器,接收換能器無法獲得發射換能器的聲波和反射波,繞過裂縫的衍射波則被接收換能器所獲取,從而獲得裂縫的長度、形狀等信息。根據項目擋土墻工程特性、已有人員和設備條件、便利性需求,本文采用超聲波平測法對擋土墻裂縫進行檢測。

1.2 檢測儀器與方法

1.2.1檢測儀器

擋土墻混凝土裂縫檢測使用HC-F800混凝土裂縫缺陷綜合測試儀,如圖1所示,主要由平面換能器、主機和顯微攝像頭組成。開展檢測工作時,需借助相應的輔助工具,包括定位尺、油漆筆、耦合劑、卷尺和溫濕度計等。

圖1 HC-F800混凝土裂縫缺陷綜合測試儀

1.2.2檢測方法

對HC-F800測試儀進行標定處理,使用標定后的超聲波探頭、攝像頭對圖像進行寬度識別,標定后選取現場某處裂縫開展聲波信號測試,保證儀器的正常使用。

實際測量采用重復觀測和交叉測量的方式,防止檢測結果誤差較大,并將相對誤差控制在5%以內,從而確保其滿足相關規范要求。對混凝土裂縫進行表觀檢查,結合工具、人工和綜合測試儀近距離檢查混凝土面。隨機選取某區域裂縫進行編號并標記,檢查裂縫參數無誤后對其進行登記處理,確保在裂縫測點編號、寬度、長度和深度等方面不出現較大誤差,保證裂縫深度圖片得到有效保存。

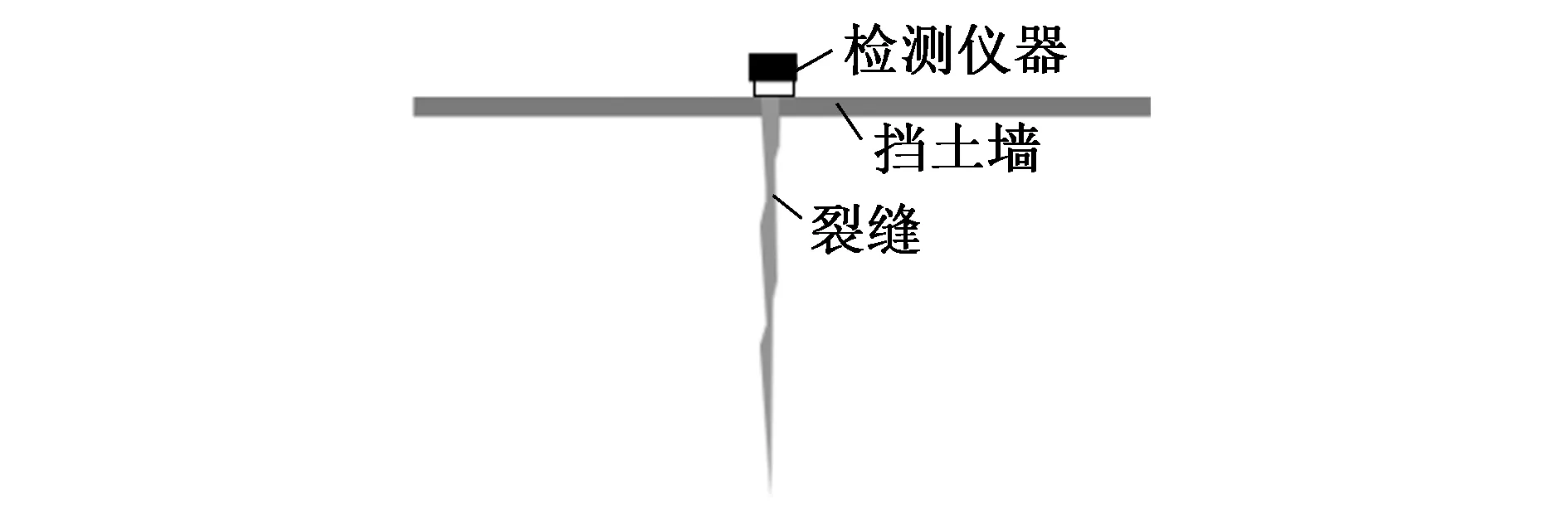

對裂縫進行寬度測量,將攝像頭放在待測裂縫上,如圖2所示。攝像頭將裂縫圖片實時傳輸到儀器并顯示在液晶屏上,待圖像清晰后,可自動識別裂縫輪廓,進行自動實時判讀,從而得到裂縫自動判讀的寬度,停止捕獲后儀器獲得當前幀圖片,然后可對當前圖片進行手動判讀處理,從而得到裂縫手動判讀的寬度。

圖2 裂縫寬度測量示意

對裂縫進行深度測量(跨縫測試),將發射、接收換能器置于待測裂縫兩側對稱位置,換能器與混凝土墻面間使用耦合劑耦合,以保證接收信號的強度;單擊儀器的開始按鈕,進行裂縫采樣,當裂縫深度值發生改變時,單擊保存按鈕儲存裂縫的相關信息,裂縫深度檢測如圖3所示。

圖3 裂縫深度檢測示意

2 擋土墻裂縫發展趨勢及成因分析

2.1 裂縫監測數據分析

選取存在裂縫的某段地鐵擋土墻,其配筋如圖4所示。該處擋土墻實際高度為0.5~3.5m,現場發生裂縫處擋土墻高3m,下方冠梁高1m,裂縫發生在擋土墻上部位置,如圖5所示,依次對其進行編號(LF1~LF6)。2022年1月30日開始第1次監測,5d為一周期,監測3個月,裂縫位移監測曲線如圖6所示,長度及深度監測曲線如圖7所示。

圖4 擋土墻配筋

圖5 裂縫

圖6 裂縫位移監測曲線

圖7 裂縫深度監測

由圖6可知,裂縫位移量為0.25~0.45mm,大部分裂縫的位移接近0.35mm,隨著時間的推移,位移值趨于穩定。

由圖7a可知,裂縫的伸長量為1.10~1.80m,其中3條裂縫長度>1.5m,裂縫的伸長量隨時間的增加,幾乎無增長。

由圖7b可知,監測數據顯示裂縫的深度為 0.6~1.0cm,隨著時間的增加,裂縫的深度開始緩慢增加,在60d后,裂縫深度變化趨于平穩。

由此可見,隨著時間的推移,擋土墻裂縫的發展趨于平穩,且裂縫深度在擋土墻混凝土保護層中,沒有發展至擋土墻結構內部,可推斷該處裂縫屬于表面淺層裂縫。

2.2 擋土墻受力分析

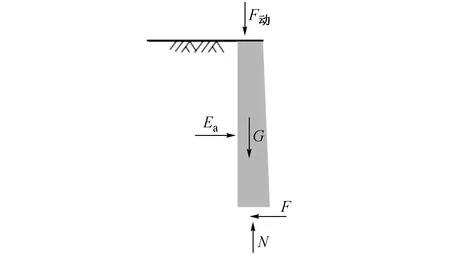

為分析擋土墻裂縫成因,首先根據擋土墻的自身受力情況進行穩定性分析,如圖8所示。作用于該擋土墻的力系可分為永久作用和可變作用,永久作用(主要力系)包括擋土墻自重G、作用于墻上的主動土壓力Ea、基底的法向反力N及摩擦力F,可變作用包括擋土墻后的施工荷載F動。

圖8 擋土墻受力分析

抗滑穩定性系數為:

(1)

擋土墻墻背的填土高度為3.5m,填土重度為19kN/m3,該處擋土墻自重為25kN/m3,施工荷載取20kN/m2,計算得該擋土墻抗滑穩定安全系數為2.237>1.3,滿足規范要求,結構安全穩定。由此可知,擋土墻的受力不是裂縫產生的主要原因,裂縫不屬于結構裂縫。

2.3 擋土墻施工條件分析

在混凝土擋土墻澆筑過程中,由于混凝土溫度與澆筑環境溫度、墻體內部溫度不一致造成溫差,混凝土振搗不及時、養護不及時等因素造成混凝土擋土墻內部應力集中,局部位置所承受的拉應力超過其抗拉極限時,混凝土表面就會發生裂縫。

本項目擋土墻混凝土強度等級為C30,澆筑前由實驗室進行多次配合比試驗,選取配合比:水泥∶水∶砂∶石=1.00∶0.60∶3.34∶4.14,經過驗證,該配合比符合相關規范標準。

根據施工方案及施工記錄,該處擋土墻混凝土采用分層澆筑、分層振搗,每層澆筑厚度控制30cm。每層混凝土澆筑過程中,隨混凝土的灌入及時采用插入式振搗棒振搗。振搗棒振動時移動間距不超過振搗棒作用半徑的1.5倍。振搗上層混凝土,振搗棒插入下層混凝土內5~10cm。每處振搗完畢后,緩慢提出振搗棒,快插慢拔,符合施工規范。

混凝土澆筑完成后,及時收漿,立即進行養護。采用土工布對混凝土進行覆蓋保濕養護,混凝土的養護時間不得少于7d。

經查閱施工記錄,該處擋土墻混凝土澆筑時為12月,長沙氣溫處于3~15℃,澆筑時外部環境溫度低,混凝土內部水化熱溫度高,墻內外會形成溫差,易導致擋土墻產生裂縫。

對混凝土絕熱溫升進行計算:

(2)

式中:W為每立方米混凝土的膠凝材料用量(kg/m3),取387kg/m3;Q為膠凝材料水化熱總量(kJ/kg),取224.35kJ/kg;C為混凝土比熱容(kJ/(kg·℃)),取0.98kJ/(kg·℃);ρ為混凝土密度(kg/m3),取2 512.88kg/m3;m為與水泥品種、澆筑溫度等有關的系數d-1,取0.40d-1;t為齡期(d)。

經計算得出不同齡期下的混凝土絕熱溫升值,如表1所示。

表1 不同齡期下的混凝土絕熱溫升值 ℃

依據預先在墻體內部設置溫度傳感器,對擋土墻內的溫度進行檢測,結果顯示澆筑后2d內外溫差在25~33℃,澆筑4d后內外溫差在20~28℃,澆筑7d后內外溫差在20~28℃,內外形成一定的溫差(超過相關規范要求的25℃溫差),擋土墻表面受溫度引起的拉應力作用,這與該處混凝土計算的絕熱溫升值相符合。

通過上述對擋土墻配合比、澆筑工藝、養護工藝、溫度控制的分析,可推斷該處擋土墻裂縫的成因主要是由溫度引起。表面裂縫主要是因為擋土墻進行混凝土澆筑時使用的混凝土水化熱較大,混凝土內部的水化熱聚集不能及時擴散,墻內高溫與外部低溫相當于產生約束,使墻表面不能自由收縮;同時,墻內高溫產生膨脹力,造成低溫墻表面受到張拉,突破極限后的擋土墻表面形成抗拉應力破壞,最終產生拉裂縫。

由此可推斷本項目擋土墻裂縫主要是由于混凝土內外溫差較大,擋土墻表面發生抗拉破壞造成。

3 處理及預防措施

針對本項目已產生的裂縫,采取靜壓灌漿技術進行處理,使用微型電動高壓注漿機持續對該處的裂縫進行注漿,直至擋土墻裂縫的微縫、微孔被漿液填充;注漿結束后對裂縫進行檢測,擋土墻裂縫未繼續發展,也未發生滲漏,達到封堵裂縫的目的。

對于擋土墻裂縫,可從以下幾方面進行預防。

1)優化原材料,使用低熱化水泥,如礦渣水泥等,同時對配合比進行試驗對比,選取優化的配合比進行澆筑。

2)混凝土施工時采取分層澆筑、分層搗實,保證上、下層混凝土在初凝前結合好,不得留冷縫;混凝土澆筑振搗時盡可能低溫入模。

3)澆筑完成后,及時進行養護,可依據環境的變化及時調整養護周期、手段等。

4)加強測溫和溫度監測管理,實行信息化控制,內、外溫差控制在25℃以內,基面溫差和基底溫差均控制在20℃以內,及時調整保溫措施,使混凝土的溫度梯度和濕度不至于過大,以有效控制裂縫出現。

4 結語

本項目擋土墻裂縫隨著時間的推移,裂縫的發展趨于平穩,且裂縫深度在擋土墻混凝土保護層中,沒有發展至擋土墻結構內部,屬于表面淺層裂縫。擋土墻側面的靜荷載、動荷載均在規范要求范圍內,對裂縫的發展幾乎無影響。裂縫形成的主要原因是水泥水化熱較高、內外溫差較大,造成表面抗拉破壞,為控制裂縫的產生,可采取以下措施。

1)降低水泥水化熱,選用較低水化熱或中水化熱的水凝品種配制混凝土,在基礎內部預埋冷卻水管,通入循環冷卻水,強制降低混凝土水化熱溫度。

2)降低混凝土溫差,選擇較適宜的氣溫澆筑大體積混凝土,設置遮陽或保溫措施。

3)加強施工中的溫度控制,監測擋土墻的內外溫度,實時調整,合理把控。

針對筆者所做的裂縫研究工作還存在不足,如澆筑時鋼筋的配合比、混凝土振搗狀態、澆筑次數、養護狀態等如何影響裂縫的發展,還有待進一步研究。