氮氬流量比對磁控濺射CrAgCeN 涂層摩擦學性能的影響

暢為航,蔡海潮,薛玉君,雷賢卿,李航

(1.河南科技大學 a.機電工程學院 b.河南省機械設計及傳動系統重點實驗室,河南 洛陽 471003;2.南陽理工學院,河南 南陽 473004;3.洛陽 LYC 軸承有限公司航空精密軸承國家重點實驗室,河南 洛陽 471023)

采用物理或化學的方法在零件表面沉積厚度在微米量級的陶瓷基涂層,能夠有效改善零件表面的硬度、抗腐蝕、耐磨損和耐高溫等性能,提高工件的使用壽命[1-2]。研究表明,CrN 涂層具有較高的硬度和韌性[3-4]、良好的抗氧化性[5-6]和耐磨性等性能[7-8],制備CrN 涂層時添加Al、Ti、Si、Ag、Cu 等元素,可制備出綜合性能優良的多元陶瓷基涂層[9-13]。由于金屬Ag 具有低切變強度、穩定的熱化學性,制備出的CrN/Ag 復合涂層可以減少摩擦,可應用于寬溫域下的大氣環境及真空狀態[[9,14-15]。但Ag 元素作為固體潤滑相會引起復合涂層硬度降低,Ag 相迅速耗盡引起CrN/Ag 涂層的磨損壽命較低,不利于保證工件的服役性能和壽命。稀土元素被稱為金屬工業中的“維生素”,制備涂層時,添加少量的稀土元素可以改善涂層的微觀結構,提高涂層的表面硬度、減摩耐磨性和光學性能等[16-18]。研究表明,稀土元素Ce 的原子半徑較大(0.182 4 nm),原子對外層電子的吸引力低,外層和次外層容易失去電子,化學性質非常活潑,Ce元素有助于改善TiN 涂層的耐磨性能[19]。鋁青銅涂層中加入少量的Ce(質量分數0.1%),涂層的微觀組織細化,硬度和耐磨性提升[20]。NbN 涂層中加入少量Ce 元素,提高了硬度和韌性,減小了摩擦因數并提高了耐磨性[21]。(Cu,Ce)/Ti 共摻雜類金剛石薄膜,降低了摩擦因數和磨損率[22]。稀土元素具有特殊的物理化學性質,在表面工程領域應用廣泛,一直受到眾多學者的關注。

磁控濺射是物理氣相沉積(PVD)的一種,具有設備簡單、易于控制、鍍膜面積大和附著力強等優點,可以制備多品種、具有優異性能的功能涂層[23-25]。磁控濺射工藝參數對涂層成分、組織結構和性能具有重要的影響,磁控濺射制備CrN 涂層隨著沉積壓力的增加,結晶強化、厚度減小、顯微硬度先升后降[4,26]。隨著基體偏壓的增加,磁控濺射CrAlN 涂層表面孔隙減少,組織致密性得到改善,硬度和彈性模量提高,在偏壓為-80 V 時達到最大[27]。磁控濺射CrBN 涂層隨沉積壓力的增加,磨損率降至16×10-8mm3/(N·m)[28]。目前采用磁控濺射方法且引入稀土元素來改善CrN/Ag涂層的研究報道尚不多見,而且需要進一步研究氮氬流量比等工藝參數對CrAgCeN 涂層性能的影響。

為此,本文采用非平衡反應磁控濺射技術,在不同氮氬流量比下制備CrAgCeN 涂層,對涂層的表面形貌和微觀結構進行分析,探討不同氮氬流量比對涂層摩擦磨損性能的影響,為制備綜合性能優良的含稀土元素的多元陶瓷基涂層提供借鑒。

1 試驗

1.1 制備方法

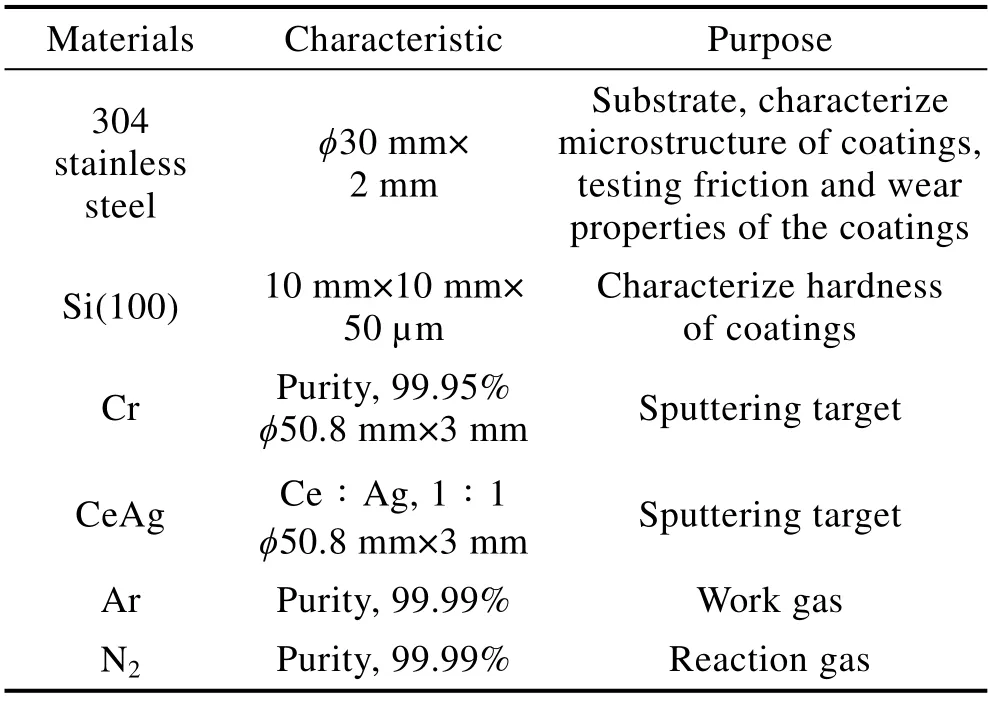

采用中科院沈陽科儀公司生產的磁控濺射沉積系統制備CrAgCeN 涂層,該系統由真空腔室、循環水路、氣路、真空系統和電源供給等組成,工作時靶材在真空室下部,工件安裝于真空室上方可旋轉的工作臺。試驗材料特征及用途見表1。對304 不銹鋼砂代磨及拋光處理,在放入真空室前用丙酮和無水乙醇分別超聲波清洗15 min。沉積20 min 的Cr 過渡層來提高CrAgCeN 涂層的膜基結合力。沉積過程中,2個濺射靶同時工作,工件臺則以20 r/min 的速度轉動,樣品依次通過2 個濺射靶制備CrAgCeN 涂層,主要工藝參數:本底真空度5.0×10-4Pa,沉積壓力0.6 Pa,沉積溫度200 ℃,沉積時間120 min,具體氮氬流量比和沉積功率見表2。

表1 試驗材料特征及用途Tab.1 Characteristics and application of test materials

表2 CrAgCeN 涂層的沉積參數Tab.2 Deposition parameters of CrAgCeN coating

1.2 表征與分析

利用場發射掃描電鏡(Jeol JSM-7900F)對涂層的表面及磨痕形貌進行觀測,并使用EDS 能譜儀分析涂層的化學成分。用 X 射線衍射儀(Smartlab RIGAKU,Cu 靶Kα 輻射,掃描范圍5°~80°)表征物相組成。

利用iNano 納米壓痕儀分析涂層的硬度、彈性模量,選用Berkovich 壓頭在單晶硅片上進行硬度測試。為避免誤差,隨機選取5 個不同位置測試,結果取平均值。試驗載荷為50 mN,最大壓入深度不超過膜厚的1/10。

在HT-1000 型高溫摩擦磨損試驗機上測試涂層的摩擦磨損性能,選用GCr15(φ6 mm)鋼球為對磨球,摩擦半徑為2 mm,加載載荷為3 N,對磨時間為10 min,轉速為336 r/min,測試條件為室溫大氣環境,摩擦方式為干摩擦狀態下的圓周循環滑動摩擦。利用白光干涉三維形貌儀測試磨痕截面輪廓,通過對截面輪廓進行積分得出磨損面積,再乘以摩擦距離得到磨損體積,根據公式(1)計算出磨損率。

W=V/(LF) (1)

式中:W為磨損率,mm3/(N·m);V為磨痕磨損體積,mm3;F為施加的法向載荷,N;L為摩擦總行程,m。通過計算3 次摩擦試驗磨損率的平均值來減少誤差,并以磨損率作為本試驗涂層磨損性能的衡量指標。

2 結果及分析

2.1 微觀組織結構

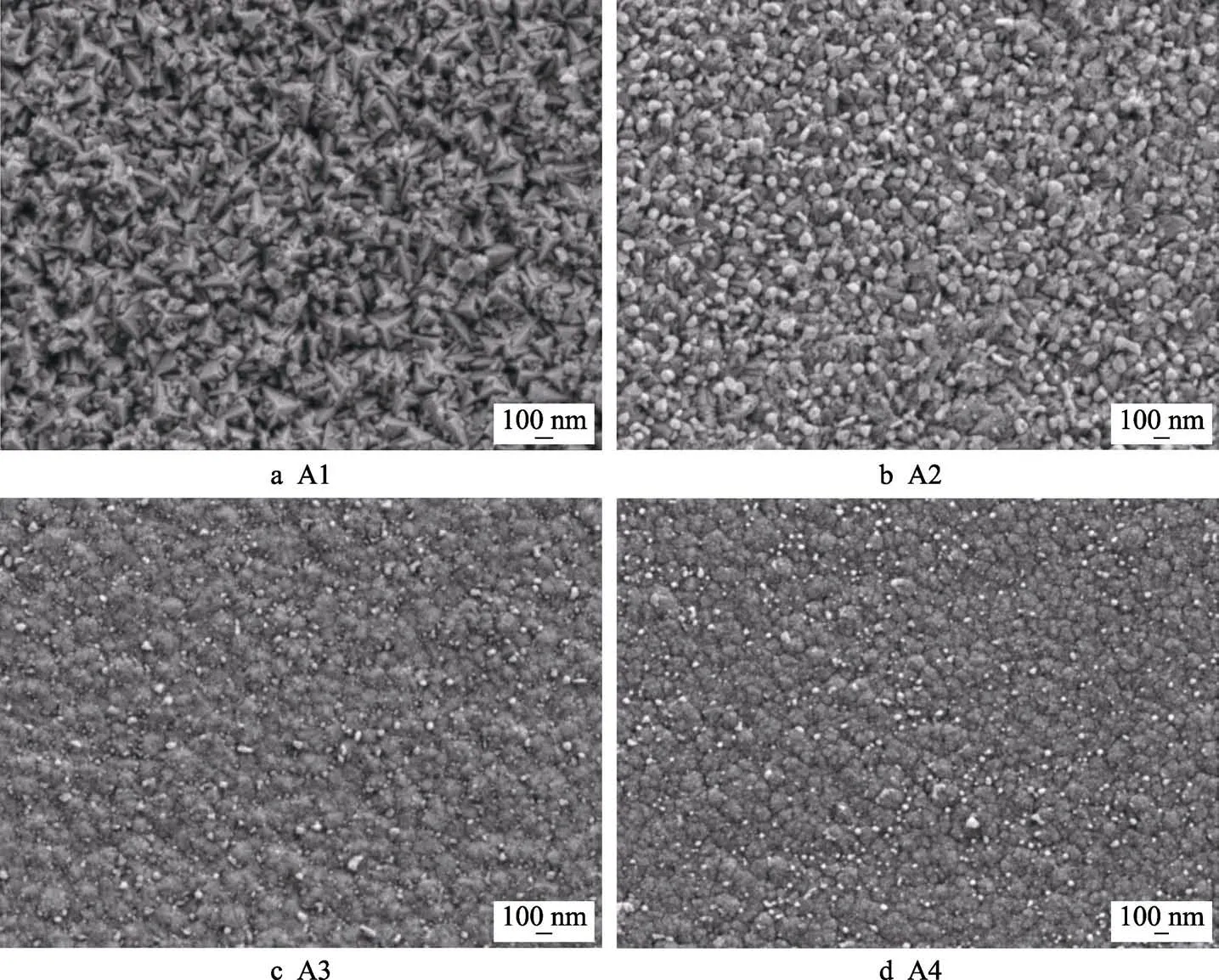

不同氮氬流量比下沉積的CrAgCeN 涂層表面形貌如圖1 所示。可以看出,所制備的CrAgCeN 涂層表面呈“三角錐狀”與“球狀”形貌。當氮氬流量比為0.6 時,涂層表面呈現三角錐狀形貌,顆粒較大,組織疏松(圖1a),這是因為Ar 流量最大,轟擊靶材的效應也最高,但會引起濺射原子與Ar 離子碰撞次數大量增加,導致濺射原子能量在碰撞過程中損失巨大,致使粒子到達基片的數量減少,成膜質量不高;當氮氬流量比為1 時,涂層表面的顆粒由三角錐狀向近球狀轉變,顆粒逐漸變小,顆粒間縫隙變小(圖1b),由于Ar 流量下降,濺射原子與Ar 離子的碰撞次數減少,濺射原子能量在碰撞過程中損耗降低,粒子到達基片的數量增加,成膜質量有所提升;當氮氬流量比為1.5 時,涂層表面呈現小而致密的球狀顆粒形貌(圖1c),可能是Ar 流量適中,轟擊靶材產生的濺射原子與Ar 離子碰撞的概率降低,濺射原子到達基片的能力最強,成膜質量最好;當氮氬流量比為3 時,涂層表面呈現球狀顆粒形貌,顆粒增大,組織致密度下降(圖1d),這是由于Ar 流量過低,造成轟擊靶材效應變弱,濺射出的原子數量減少,同時,氮濃度相對較高會導致靶材表面形成氮化物(靶材中毒現象),成膜質量下降。可見,圖1c 中涂層表面球狀顆粒小且致密,這是由于Ar 離子轟擊靶材的效應最優,沉積涂層表面形貌最好[29]。分析認為,涂層中稀土元素Ce 可以提升涂層致密性[30],CrAgCeN 涂層中的Ce 元素能促使涂層顆粒排列緊湊,且在氮氬流量比為1.5 時,CrAgCeN 涂層組織更加細致。

圖1 不同氮氬流量比下CrAgCeN 涂層的SEM 形貌Fig.1 SEM morphologies of the CrAgCeN coating at different nitrogen-to-argon flow ratios

圖2 為不同氮氬流量比下CrAgCeN 涂層的截面形貌。可看出,不同氮氬流量比下CrAgCeN 涂層微觀結構均為致密柱狀晶。涂層的厚度隨著氮氬流量比的增加呈現出先增大后減小的變化,分析原因為:采用磁控濺射技術制備涂層時,沉積到基體的化合物由濺射金屬粒子與反應氣體的反應速率共同決定[29]。當氮氬流量比由0.6 逐漸增大到3 時,Ar 流量由大變小,Cr 靶的濺射速率也有由高到低的變化,同時濺射導致Cr 靶表面化合物的分解速率與生成化合物的速率比由高到低,在這兩方面的共同作用下使得薄膜沉積速率先升高后降低。

圖2 不同氮氬流量比下CrAgCeN 涂層的截面形貌Fig.2 Cross-sectional morphologies of the CrAgCeN coatings at different nitrogen-to-argon flow ratios

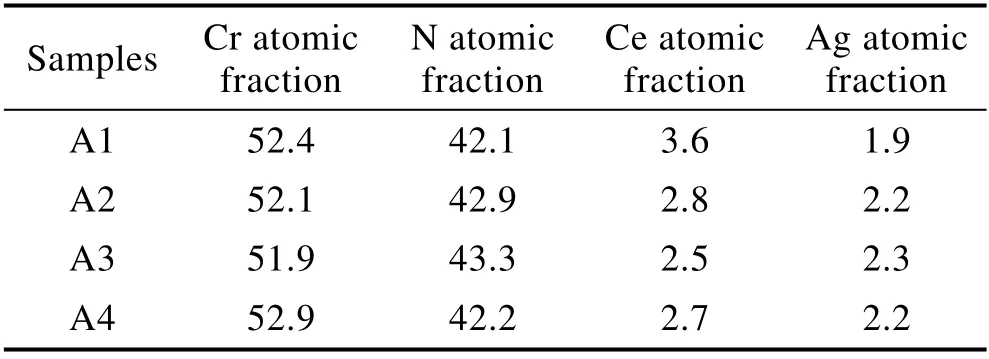

表3 為不同氮氬流量比下CrAgCeN 涂層的成分。可知,CrAgCeN 涂層主元素Cr 的含量明顯高于Ce、Ag 元素含量,約是兩者之和的10 倍,N 元素含量為42.1%~43.3%。隨著氮氬流量比的增加,薄膜中Cr元素含量未發生明顯變化,幾乎保持恒定,表明氮氬流量比對薄膜主成分無明顯影響。

表3 不同氮氬流量比下CrAgCeN 涂層的成分Tab.3 Composition of CrAgCeN coatings at different nitrogen-to-argon flow ratios at.%

圖3 為不同氮氬流量比下CrAgCeN 涂層的XRD譜圖。可以看出,CrAgCeN 涂層主要由CrN、Cr2N、Ag、AgN3和Ce 相構成。CrN 相存在(111)、(200)、(220)晶面的衍射峰,當氮氬流量比為3 時,CrN(111)晶面的衍射峰較弱,Cr2N 相存在(111)、(211)、(113)晶面的衍射峰,當氮氬流量比為1.5 時,CrN相(111)晶面、Cr2N 相(111)的晶面的衍射峰較強,Ce 相存在(101)、(211)晶面的衍射峰,Ce 的(101)衍射峰在氮氬流量比為0.6~1.5 時較強,在比值為3時最弱;Ag 元素在圖譜中呈現了Ag(111)、AgN3(121)衍射峰,形成AgN3相是由于提供了所需的生長動力[31]。隨著氮氬流量比的變化,CrAgCeN 涂層中CrN、Cr2N(111)晶面衍射峰發生演變的原因是:一方面隨著氮氬流量比的增大,形成氮化鉻化合物的幾率增大,導致CrN、Cr2N 相(111)晶面的衍射峰增強;另一方面引入稀土元素Ce 增強了(111)的取向并促使晶界強化,涂層更加致密[32-33];Ag 具有促進CrN 形核及細化晶粒的作用[14,34]。由于晶粒通常優先沿總能量最低的CrN(111)晶面生長,因此,這有利于組織排列致密[35]。Ce、Ag 利于改變組織結構,且由于沉積條件的差異使表面相貌發生轉變,在氮氬流量比為1.5 時,Ce 沉積效應較優,由于Ce 原子半徑較大,容易填補生長中的晶粒相表面缺陷,涂層組織更加致密。

圖3 不同氮氬流量比下CrAgCeN 涂層的XRD 譜圖Fig.3 XRD patterns of the CrAgCeN coating at different nitrogen-to-argon flow ratios

2.2 力學性能

圖4 為CrAgCeN 涂層的硬度、彈性模量和H/E變化趨勢。可知,隨著氮氬流量比的增大,CrAgCeN涂層的硬度和彈性模量值均先增后降。當氮氬流量比為0.6 時,硬度較低,與涂層三角錐晶粒疏松結構有關;當氮氬流量比為1 時,硬度提升,這與涂層越來越致密有關;當氮氬流量比為1.5 時,CrAgCeN 涂層的硬度和彈性模量均達到最大值,分別為14.1 GPa和213.8 GPa,與涂層顆粒小而致密有關;當氮氬流量比為3 時,涂層致密度下降且顆粒增大,同時在XRD 圖譜中無Cr2N(111)晶面的衍射峰,且Cr2N(211)晶面的衍射峰較弱,而Cr2N 相賦予了涂層較高的硬度[36],由此導致硬度值下降。隨著氮氬流量比的增加,涂層的硬度先升后降的主要原因有:一是根據霍爾-佩奇效應,晶粒尺寸會影響涂層的硬度,晶粒尺寸小,晶界較多,能抑制位錯滑移,致硬度提升;二是在沉積過程中,Ar 流量較少時,濺射金屬粒子能力下降,影響粒子到達基體,過量的氮濃度會導致在多元靶材表面形成氮化物(靶材中毒現象),然而過高的氬離子導致濺射出的靶材粒子在向基體運動過程中受到碰撞的次數和概率增大,均可影響濺射粒子到達基體[25],從而降低涂層的硬度和彈性模量。分析認為,氮氬流量比為1.5 時,濺射粒子數量及碰撞次數最優時,CrAgCeN 涂層的均勻性和致密性最好,硬度和彈性模量最大。由圖4 還可以看出,隨氮氬流量比的增大,CrAgCeN 涂層的H/E先升高后降低,當氮氬流量比為1.5 時,CrAgCeN 涂層的H/E值最高,為0.066。這表明A3 涂層抵抗塑性變形的能力強,較高的H/E值往往具有較優異的摩擦磨損性能[34,37]。

圖4 不同氮氬流量比下CrAgCeN涂層的硬度、彈性模量和H/E 值Fig.4 Hardness, elastic modulus, and H/E of the CrAgCeN coatings at different nitrogen-to-argon flow ratios

2.3 摩擦學性能

圖5 為不同氮氬流量比下CrAgCeN 涂層的摩擦因數及磨損率。可以看出,隨著氮氬流量比的增加,CrAgCeN 涂層的平均摩擦因數和磨損率呈現出先降后升的變化規律,這是因為不同磁控濺射沉積工藝參數制備涂層的微觀組織和力學性能不同,摩擦磨損性能也發生變化[38]。通常,硬度提高有利于改善耐磨性能,而耐磨性受顆粒大小和致密化的影響,當氮氬流量比為0.6 時,涂層表面顆粒大且疏松(圖1a),硬度和H/E值較低(圖4),摩擦時承載能力差,阻礙對磨球的滑動,易產生磨屑,擠壓對磨球,導致摩擦因數和磨損率較大(圖5);隨著氮氬流量比增加到1,涂層微觀組織逐漸致密(圖1b),且硬度和H/E值增大(圖4),摩擦時承載能力增強,影響對磨球的滑動變弱,擦傷減少,摩擦因數和磨損率降低;當氮氬流量比為1.5 時,涂層表面顆粒小而致密(圖1c),硬度和H/E值最大(圖4),摩擦時承載能力最強,對磨球的磨損輕微,而且從圖3 可觀測到A3 涂層CrN、Cr2N 相(111)晶面的衍射峰較強。由于Cr2N相賦予了涂層高硬度、CrN 相賦予涂層優異的摩擦性能[39],導致摩擦因數和磨損率減至最小;氮氬流量比為3 時,涂層表面顆粒大且疏松(圖1a),硬度和H/E值最低(圖4),摩擦時承載能力差,嚴重阻礙對磨球的滑動,易產生磨屑和黏著物,對磨球磨損嚴重,導致摩擦因數和磨損率增大(圖5)。分析認為:隨著氮氬流量比的增大,涂層顆粒大而疏松轉為小而致密(圖1),硬度和H/E值先增大后減小(圖4),當氮氬流量比為1.5 時,涂層表面致密,EDS 分析表明Ce 的含量最少、Ag 的含量最多(表3),說明Ce、Ag 在含量一定時對涂層性能的影響最優,硬度和H/E值最高,涂層的耐磨性最好,摩擦因數和磨損率最小,值分別為0.381 和1.1×10-6mm3/(N·m)。

圖5 不同氮氬流量比下CrAgCeN 涂層的摩擦因數和磨損率Fig.5 The friction coefficient and wear rate of CrAgCeN coatings at different nitrogen-to-argon flow ratios

圖6 為不同氮氬流量比下CrAgCeN 涂層表面的磨損形貌。可以看出,CrAgCeN 涂層的磨損形式主要是黏著磨損和磨粒磨損,同時摩擦過程中產生的磨屑對磨痕兩側擠壓和研磨形成犁溝磨損。隨著氮氬流量比的增加,圖6a—c 中磨痕寬度值分別為0.486、0.565、0.532 mm,圖 6d 中磨痕寬度值最大,為0.687 mm。當氮氬流量比為0.6 時,涂層表面黏著磨損嚴重,伴有少量犁溝,這是由于涂層顆粒大而疏松(圖1a),與對磨球接觸面積大,塑性變形和位移大,抗塑性變形能力差,涂層表面黏著磨損嚴重,磨痕寬度大;當氮氬流量比為1 時,發生少量剝落,這是由于涂層顆粒變小(圖1b),與對磨球接觸面積雖減小,但塑性變形和位移沒有明顯減小,這是由于硬度不高,涂層表面黏著磨損較重,磨痕寬度略增大;當氮氬流量比為1.5 時,涂層表面黏著磨損較輕,磨粒磨損占比加大,因為涂層顆粒小而致密(圖1c),塑性變形和位移最小,抗塑性變形能力最強,磨痕最窄;當氮氬流量比為3 時,涂層表面磨粒磨損和黏著磨損均增大且犁溝較深,伴有剝落,這是由于顆粒增大且致密度下降(圖1d),塑性變形和位移變大,抗塑性變形能力最差,磨痕最寬。摩擦時涂層表面的顆粒與對磨球形成微凸體接觸,產生塑性變形和位移變化,影響磨痕形貌和寬度[40],分析認為,隨著氮氬流量比的增大,涂層顆粒大而疏松轉為小而致密(圖1),抗塑性變形能力和位移也隨之變化,當氮氬流量比為1.5 時硬度最高,抗塑性變形能力最強和位移變化最小,因此,涂層的表面磨痕最窄。

圖6 不同氮氬流量比下CrAgCeN 涂層表面的磨損形貌Fig.6 Worn surface morphologies of CrAgCeN coatings at different nitrogen-to-argon flow ratios

圖7 為不同氮氬流量比對磨球的磨損形貌和能譜圖。可以觀察到,對磨球的磨損形式主要是黏著磨損和磨粒磨損。圖7a 中對磨球表面凹凸不平,犁溝較深,伴有剝落。圖7b 中對磨球表面黏著物較多,存在少量犁溝,邊緣堆積磨屑。圖7c 中對磨球表面平整,黏著物最少,磨粒細而均勻。圖7d 中表面凸起較多,黏著嚴重。隨著氮氬流量比的增大,涂層表面形貌的顆粒形狀、大小和致密度發生變化,抗塑性變形能力也不同,對磨球表面的磨損程度也不同。分析認為,在氮氬流量比為1.5 時,涂層表面顆粒小而致密,抗塑性變形能力高,對磨球表面的磨損程度輕,對磨球表面平整。

圖7 不同氮氬流量比下對磨球表面磨損形貌和能譜Fig.7 SEM morphologies and EDS of the counter-grinding balls at different nitrogen-to-argon flow ratios

CrAgCeN 涂層的摩擦磨損性能不僅受氮氬流量比的影響,而且還受Ce、Ag 元素的影響。涂層中含有Ag 和AgN3相,隨著摩擦時間的推移,AgN3分解成Ag 和N2[41],Ag 具有較低的剪切強度,在涂層與對磨球界面處充當潤滑顆粒,能夠減緩摩擦副與磨痕表面的相互作用,從而降低涂層的磨損[14-15,42]。研究報道在WC 涂層中添加Ce 元素,涂層的抗磨損性能提高了1.23 倍[33],分析表明Ce 元素在NbN 涂層中的減摩耐磨機理,使其在磨損表面形成了Ce2O3和CeO2,氧化鈰作為固體潤滑劑起到減摩耐磨作用[21]。在CrAgCeN 涂層摩擦試驗中,涂層表面的硬質顆粒在磨損過程中出現剝離,在壓應力和剪切應力作用下,轉移到對磨球表面(圖7e—h),能譜顯示對磨球表面有Fe、Cr、Ce、Ag、O 元素,說明Cr、Ce、Ag被磨損轉移到對磨球表面,Ce 元素可能與O 形成氧化鈰。相比于A1、A2、A4 涂層對磨球表面的能譜,A3 涂層對磨球表面的Ce、Ag 含量最高(圖7g),推測在摩擦表面形成氧化鈰和Ag 相的幾率最大,兩者均是良好的固體潤滑劑,具有優越的潤滑性能,起到了一定的潤滑效果,有助于減小涂層的摩擦因數,降低磨損,觀測到磨損表面磨痕最窄、黏著最輕(圖6c),對磨球表面平整(圖7c),摩擦磨損性能達到最優。

3 結論

1)不同氮氬流量比下制備的CrAgCeN 涂層表面呈現“三角錐狀”與“球狀”形貌,隨著氮氬流量比的增加,表面形貌由三角錐轉變為球狀形貌,當氮氬流量比為1.5 時,表面呈現出致密的小球狀顆粒形貌,顆粒間緊湊,CrN 相(111)和(200)晶面的衍射峰較強,引入元素促使涂層更致密。

2)隨著氮氬流量比的增加,涂層的納米壓痕硬度和彈性模量均呈先增大后減小的變化趨勢,當氮氬流量比為1.5 時,Ce、Ag 的強化效應明顯,涂層結構致密,硬度、彈性模量和H/E值分別為14.1 GPa、213.8 GPa 和0.066。

3)CrAgCeN 涂層的摩擦因數和磨損率隨氮氬流量比的增加呈現先降后升的趨勢。當氮氬流量比為1.5 時,Ce、Ag 影響涂層摩擦學性能的效果最優,摩擦因數和磨損率值達到最小值,分別為0.381 和1.1×10-6mm3/(N·m),對磨球表面最為平整,涂層的耐磨性能最好。