糖廠應對機械砍收甘蔗生產處理的探討

蘇喜德

(廣西來賓湘桂糖業有限責任公司,廣西 來賓 546100)

近年來我國的務農人口呈現數量大幅下降和老齡化增加的趨勢,甘蔗生產及收割機械化成為了甘蔗糖業發展的趨勢。目前甘蔗種、砍、收機械化水平不斷提高,廣西的甘蔗種植已經可以實現全程機械化,在砍收方面有全徑砍收和分段式砍收兩種方式;在機械裝車方面,有條件的區域基本實現了全程機械裝車,條件相對落后的也在逐步推行機械裝車。但是推廣甘蔗機械化收割裝運又對甘蔗糖廠的生產帶來了新的問題——機械化收割裝運導致甘蔗雜質較多。機收蔗帶有較多的泥沙和蔗葉,這導致糖廠在生產處理中出現了設備磨損大、產品質量受影響和收回降低等問題[1]。在當前甘蔗糖廠“一步法”制糖的工藝條件下,帶梢帶葉的整稈機收方式既無法滿足壓榨設備生產條件,也無法滿足制糖技術指標條件,所以必須盡量減少入榨甘蔗的梢葉含量[2]。制糖工藝落后也是制約甘蔗機械化發展的主要因素。當前采用傳統“一步法”工藝的70多家制糖企業均對切段式機收蔗數量設置上限,一般不超過總收購量的5%[3],主要還是生產內部對于含雜質較多的機收甘蔗處理存在困難。

1 應對甘蔗機械砍收處理措施

1.1 甘蔗除雜措施

人工砍收剝葉去梢的“凈稈”蔗含雜率1%左右,而切段機收原料蔗中混入的雜質和泥土高達7%~15%[1],如遇雨天或潮濕天氣,機收甘蔗質量更差,黏土蔗區甘蔗含雜率可高達20%~25%。因此對機收蔗進行除雜處理很有必要。

目前國內外糖廠除雜的方式包括濕法除雜和干法除雜,國內甘蔗糖廠主要采用干法除雜。根據設備改造情況,甘蔗除雜措施主要有以下幾種。

一是在原有傳統喂蔗臺開孔、開洞增加泥沙分離通道,或者將原喂蔗臺除鏈條區域外均改成柵條形式,通過此類方法除去部分泥沙、蔗葉等雜質。此法除雜率較低,一般低于0.2%對蔗比,但成本最低。

二是進行喂蔗短帶除雜改造,增加篩條式除雜系統,配合打散機及振動的篩條,除雜效率可達到0.5%對蔗比。但篩條式除雜系統造價一般在幾十萬左右,成本較高。

三是進行喂蔗短帶除雜改造,增加滾筒式除雜系統。該法通過二次回流可將已除去的蔗頭和碎蔗再次返回蔗帶中,減少甘蔗損失,且除雜效率較高,一般可以達到0.8%~1.2%對蔗比[4]。但該法的運動部件較多,使用時間長容易出現滾筒磨損和機械故障,且滾筒式除雜系統造價高,一般在百萬元以上。

1.2 甘蔗預處理

甘蔗帶入的泥沙及細菌等會隨甘蔗壓榨而進入蔗汁,為了有效抑制細菌繁殖,必須改變傳統的單點預灰方式。因此,可在撕解機入口前進行石灰噴灑,使得甘蔗破碎后部分直接與石灰水接觸;此外,可在第1、3、5座榨機蔗汁槽進行多點加灰。根據甘蔗夾帶異物量,控制對應榨機座加灰后pH值為7.0、8.5、11.0或者7.0、8.0、9.0兩組參數,確保混合汁與初壓汁純度差控制在1AP以內,使整個壓榨機列呈中性或堿性,從而更能有效抑制細菌的繁殖。

1.3 甘蔗澄清工藝

1.3.1 傳統澄清工藝控制

目前甘蔗糖廠常用的清凈工藝主要有亞硫酸法、碳酸法兩種,其中亞硫酸法又分為磷酸亞硫酸法、酸性亞硫酸法、堿性亞硫酸法、中性亞硫酸法和中間汁亞硫酸法五種。磷酸亞硫酸法是目前各糖廠普遍采用的方法,該法主要利用SO2、石灰、磷酸等澄清劑相互反應生成亞硫酸鈣和磷酸鈣沉淀物,借助亞硫酸鈣和磷酸鈣的網絡絮凝作用進行除雜,但該法的澄清效果一般,清混汁重力純度差小于1.5 GP。

1.3.2 中灰工藝控制

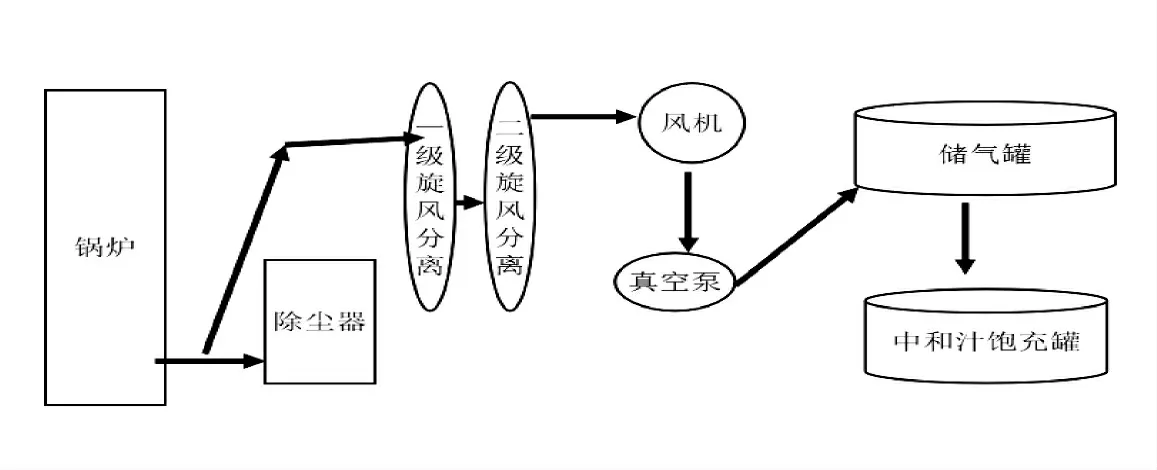

中灰工藝主要是控制硫熏前的混合汁pH值在8.0~8.5區間的等電點,增強中和反應效果,使雜質分離達到最佳效果[5]。中灰工藝控制流程圖,如圖1所示。云南省多數糖廠采用中灰/高灰澄清工藝,效果顯著;廣西部分糖廠使用該工藝也取得了良好的效果。

圖1 中灰工藝控制圖

1.3.3 煙氣飽充+中灰工藝控制

煙氣飽充中灰工藝已實踐多年,并取得較好效果。該工藝借鑒碳法工藝,通過煙氣引入二氧化碳與蔗汁中的鈣離子結合生成碳酸鈣沉淀物。與傳統工藝相比,中灰工藝能達到更佳的澄清脫色和除雜效果。CO2對中和汁進行飽充的原理如下。

二氧化碳與水混合生成碳酸,碳酸在遇到氫氧化鈣后反應生成碳酸鈣沉淀,形成微細的沉淀顆粒,表面吸附性強。同時,新生成的碳酸鈣微粒表面帶正電,有利于吸附帶負電的非糖雜質,且碳酸鈣的比重為2.93,遠大于水和糖汁,在快速沉降器中碳酸鈣隨吸附的雜質快速沉降排出,從而提高澄清效果[6]。煙氣飽充工藝要求煙氣中二氧化碳濃度達到9%~12%,經多次測試,鍋爐負荷要在80%以上才能較好達到這個煙氣指標。該工藝流程,如圖2所示。

圖2 煙氣飽充中和汁工藝圖

1.3.4 各種工藝組合實踐對比

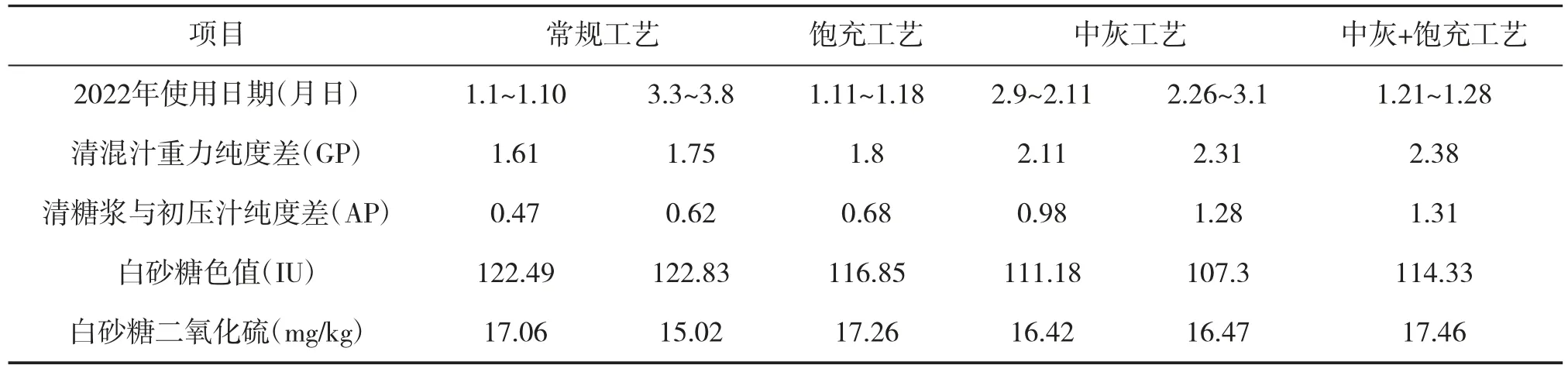

廣西來賓湘桂糖業有限責任公司已于2019年開始部分甘蔗機械收割、全部甘蔗機械裝車。但因機械砍收的甘蔗所帶的雜質較多,使得中灰工藝和煙氣飽充+中灰工藝在實踐中均未能達到預期的除雜和澄清脫色效果,因此,在2021/2022年榨季期間在不同階段進行了工藝對比查定,摸索最佳應對工藝,如表1所示。

從表1可知,采用傳統常規工藝,清混汁重力純度差為1.61~1.75 GP,整個澄清過程最終清糖漿與初壓汁純度差為0.47~0.62 AP,對比其他三種工藝的澄清效果最弱。因此,傳統工藝難以適應機械砍收后的甘蔗生產的需求。采用中灰+飽充工藝時,清混汁重力純度差均為最高,澄清效果最佳。飽充時pH值為7.8~8.0之間,溫度為65~70℃,飽充時間約為40秒,飽充后中和汁pH值降低了0.1~0.2,清汁流出快速沉降器時的pH值為7.4~7.6。在等電點的堿性條件下使煙氣與蔗汁在飽充罐中劇烈撞擊后充分反應是該技術的關鍵點。操作時要盡可能縮短蔗汁在堿性條件下的停留時間,加快物料進入下一個流程。單獨使用中灰工藝時,澄清效果良好,已有部分糖廠使用后獲得3~4 AP的清混汁純度差。因此,在無煙氣飽充系統或鍋爐煙氣不滿足二氧化碳濃度指標要求時,也可以使用中灰工藝代替。

表1 2021/2022年榨季不同澄清工藝方案的對比情況

1.3.5 糖漿上浮或硫漂工藝

糖漿上浮和糖漿硫漂的工藝選擇,主要取決于清汁的澄清效果,若清汁色值在1500 IU以下,濁度低于100 MAU,則可得到品質較好的一級白砂糖;若清汁色值超過2000 IU,濁度在150~200 MAU內波動,則建議使用糖漿上浮工藝來進一步降低糖漿色值和黏度,既除去了部分雜質,又適當降低了糖漿的pH值使之呈微酸性[7]。因采用煙氣飽充+中灰工藝基本可以穩定清汁色值在1100~1500 IU之間,濁度在50~120 MAU之間,建議采用硫漂工藝進行微硫熏以達到降低糖漿黏度和煮糖需要的pH值。

2 結論

甘蔗全程機械化趨勢不可逆轉,甘蔗砍收階段帶來的生產工藝處理困難的問題,關鍵還要在源頭進行解決。比如升級甘蔗機收的機器減少泥沙的夾帶、加大蔗葉分離、改善撕解機的刀型減少甘蔗碎片的產生等,既符合蔗農需求也能提高糖廠的經濟效益。

經過幾個榨季的摸索實踐,采用甘蔗篩條式除雜+多點加灰預處理+中灰(有條件時進行中和汁煙氣二氧化碳飽充)工藝等一系列有效措施,可以較低的成本有效解決甘蔗機械化砍收帶來的泥沙、蔗葉和其他雜質帶來的生產問題,減少蔗糖轉化,提高澄清效率,通過較小的改動適應了行業發展的新趨勢,為企業降低成本、提高市場競爭力提供了保障。