某化工企業含高濃度正十二烷烴廢氣的凈化處理

張紅偉

[維珂瑞(北京)環境科技有限公司,北京 100012]

1 引言

近年來,揮發性有機物(Volatile Organic Compounds,VOCs)排放對大氣造成的污染逐漸受到社會各界的廣泛關注[1-2]。隨著各地相關政策的出臺,重點行業所面臨的環保壓力也與日俱增,其中,化工行業首當其沖。化工行業的發展關系到國計民生,是促進社會經濟發展的重要因素之一[3],但是化工產品的生產、儲存、運輸等環節不可避免地伴隨著大量含VOCs 廢氣的產生[4-5],若未采取有效的處理手段,該類廢氣很難實現達標排放。因此,選擇合適的VOCs 治理技術,保證氣體達標排放是目前化工企業所面臨的首要任務之一。

由于生產產品不同,各個化工企業產生的VOCs廢氣種類繁多,采用何種處理技術需由其所產生廢氣的風量、溫度以及廢氣中有機物組分、濃度、可回收價值等工況條件所決定。針對有機物濃度高、組分單一、回收價值高、需二次利用等特點,VOCs 廢氣主要采用有機物回收與深度凈化相結合的處理工藝,進而保證處理后的氣體達標排放。

對于有機物回收,主要采用吸附、吸收以及冷凝等工藝,其中,吸附法多用于處理低濃度有機廢氣,而吸收和冷凝工藝則可用于處理高濃度有機廢氣[6]。降膜吸收技術是一種將吸收與冷凝相結合的技術,吸收劑在液體分布器的作用下以液膜的形式均勻分布在吸收管內部,從而與氣體充分接觸,管外冷流體將管內的熱量及時移走,以提高其冷卻吸收的效率[7-9],相對于普通噴淋塔,其具有氣液接觸面大、換熱效果好的特點。

對于深度凈化處理技術,氧化燃燒法應用廣泛。該技術是將氣體加熱到氧化溫度,使其分解為無害小分子無機組分,具有去除效率高、工藝簡單、不產生二次污染等特點[10]。但是若進氣有機物濃度較低導致可回收熱量較少,則需要外部供給能量,存在運行能耗較大的問題。

本文以浙江某化工企業有機廢氣處理項目為例,針對該項目廢氣特點,設計采用了降膜吸收和蓄熱燃燒(RTO)相聯合的處理工藝,該工藝既實現了廢氣中有機物的回收利用,又解決了回收后排氣不達標的問題。同時,通過分別討論降膜吸收塔及RTO的工藝參數,在充分保證廢氣中有機物回收效率及去除效率的同時,也保證了RTO 運行過程中熱量的自給自足,不需額外提供能量,從而降低運行費用。

2 廢氣組成及處理工藝

2.1 廢氣組成

浙江某化工企業在生產過程中產生大量的正十二烷烴,導致其廢氣中該組分濃度較高,經收集匯總后檢測具體工況信息為:廢氣風量約為6 000 Nm3/h,溫度50 ℃,廢氣中主要有機成分為正十二烷烴,平均濃度為12 g/Nm3。

2.2 處理工藝

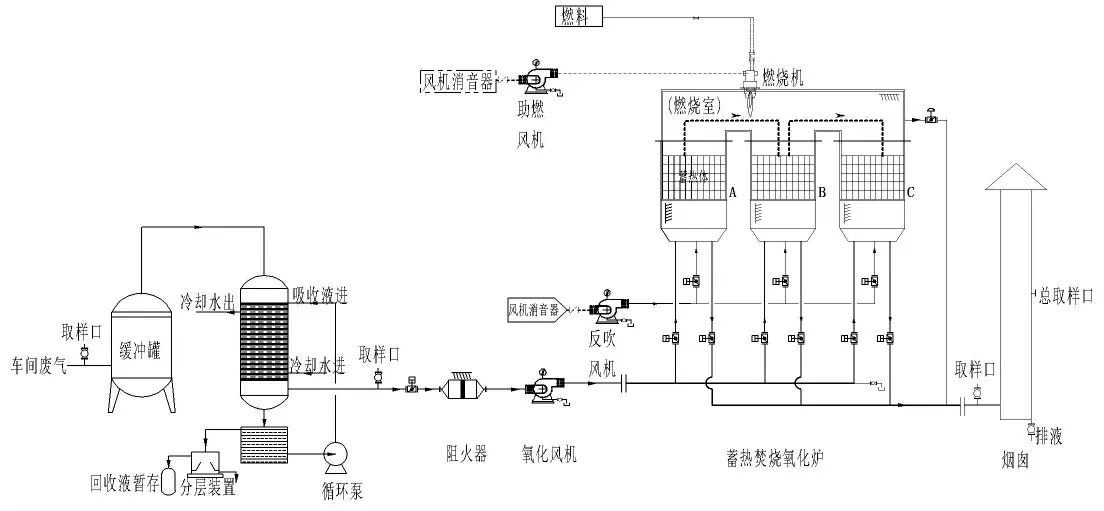

針對高濃度的正十二烷烴廢氣凈化處理,設計具體工藝流程如圖1 所示,主要由回收系統、深度凈化系統、動力輸送系統、安全與控制系統及監測系統等構成。其中,回收系統采用降膜吸收技術,主要設備包括緩沖罐、降膜吸收塔、分層靜置裝置及回收液儲罐;深度凈化系統采用RTO 裝置;動力輸送系統包括氧化風機、反吹風機及助燃風機;安全與控制系統包括阻火器、泄爆口及控制連鎖等;監測系統包括溫度、壓力、流量及濃度等監測儀表。

圖1 高濃度正十二烷烴廢氣處理工藝示意

由于車間排氣不穩定,為了防止來氣的波動,保證后端輸入廢氣凈化系統的氣量穩定,在回收系統前端加設廢氣緩沖罐,車間廢氣經過緩沖罐后進入降膜吸收塔中進行回收,吸收塔冷卻吸收段內部均勻分布吸收管,頂部設計有液體分布器,使吸收劑可以均勻分布在每根吸收管中,廢氣與吸收劑從降膜吸收塔上端進入塔內,順流通過吸收管,并在流動的液膜上兩相充分接觸傳質傳熱。由于來氣溫度約為50 ℃且正十二烷烴易液化,因此設計管間通入一定溫度的冷卻水,不斷將熱量移走,以提高氣體中正十二烷烴的回收效率。正十二烷烴難溶于水而且密度比水小,所以洗滌下來帶有正十二烷烴的液體由塔體正下方進入分層靜置裝置中進行分層回收,將上層液體放入回收液儲罐中。為保證排氣達標,經吸收完的氣體從塔體的側下方出來后進入RTO 焚燒爐中進行最終處理。RTO 設計有3 個蓄熱室,通過換向閥門系統依次按照進氣(放熱)、吹掃、排氣(蓄熱)的運行周期自動循環切換,實現氧化蓄熱的過程。

3 工藝設計參數

整套回收凈化系統按照圖1 所示,通過調整運行參數,采用非甲烷總烴分析儀對各階段濃度進行采集分析,分別考察深度凈化系統中RTO 換向閥門自動切換時間對去除效率的影響、RTO 入口濃度對去除效率及輔助燃料需求量的影響、回收系統中冷卻水溫度及液膜流速對回收效率的影響,從而確定在保證廢氣達標排放且RTO 可自運行的前提下,正十二烷烴回收效率達到最大值的工藝參數。

3.1 深度凈化系統

有機物是否發生充分氧化分解直接體現在深度凈化系統即RTO 的去除效率上,而影響這一過程的因素可能有RTO 的爐膛溫度、廢氣在RTO 爐膛的停留時間、RTO 換向閥門的切換時間及入口廢氣的濃度等。爐膛溫度加熱到800 ℃以上,停留時間則一般設計為不低于0.9 s,便可保證廢氣組分在RTO 爐膛中充分氧化分解。

3.1.1 閥門切換時間對去除效率的影響

維持爐膛溫度在800 ℃,停留時間1 s,進爐廢氣濃度穩定,研究閥門切換時間對VOCs 去除效率的影響。從圖2 可以看出,隨著切換時間的變長,去除效率先升高后下降,其中,100~120 s 最好。

圖2 閥門切換時間對去除效率的影響

切換時間過短會導致氣體在蓄熱室蓄熱和放熱的時間變短,蓄熱體的利用率會大大下降,從而降低設備的使用經濟性,此外,相同處理量下,切換時間短會導致切換頻率增加,一定程度削減了閥門的使用壽命。切換時間過長,則進氣端持續時間過長,造成正常設計的蓄熱室的蓄熱能力低于實際應用時所需要的蓄熱能力,導致廢氣預熱不足,這部分熱量會隨著排氣排出爐體,從而導致排氣溫度升高,RTO 的熱回收效率大大降低。

3.1.2 RTO 入口濃度對去除效率及輔助燃料需求量的影響

如前所述,爐膛溫度是保證廢氣充分氧化分解的前提,這部分熱量一部分來自上一循環廢氣分解所產生的熱量,一部分來自外界燃料供給熱量,若上一循環儲存熱量不足,則需添加輔助燃料供熱[11]。本工藝設計采用天然氣為輔助燃料,在保持上述工藝參數不變的前提下,考察RTO 入口濃度對去除效率的影響及對天然氣需求量的影響,如圖3 所示。

圖3 RTO 入口廢氣濃度對去除效率及天然氣耗量的影響

從圖3 中可以看出,隨著RTO 入口廢氣濃度的增加,系統去除效率幾乎保持不變,均在99%以上,這說明RTO 的運行高效穩定。天然氣的耗量則隨著濃度的增加而逐漸降低,當進氣濃度較低時,氧化分解所產生的熱量不足以保證廢氣溫度達到氧化溫度,因此,需要額外補充天然氣供熱。當進氣濃度大于2 g/Nm3時,天然氣的需求量幾乎為0,這表明要保證RTO 系統自運行不需外部提供熱量,即需要降膜吸收塔出口廢氣濃度維持在不低于2 g/Nm3的水平。

3.2 回收系統

本工藝廢氣平均濃度為12 g/Nm3,而根據深度凈化系統討論結果可知,為保證RTO 可達到自運行,廢氣經回收系統處理后濃度需達到2 g/Nm3。現對回收系統相關參數進行討論,以滿足上述工藝需求。

3.2.1 冷卻水溫度對回收效率的影響

回收系統中冷卻水溫度對回收效率的影響如圖4 所示。從圖4 中可以看出,正十二烷烴的回收效率隨冷卻水溫度改變呈線性變化,隨溫度的降低逐漸增高。冷卻水從塔體的底部進入,流經吸收段后從塔頂流出,在與吸收液及廢氣逆流過程中,通過熱量交換對吸收管內介質進行降溫,所以溫度越低,降溫效果越好[12]。由于車間來氣溫度約為50 ℃,所以即使冷卻水溫度在25 ℃左右時,依然具有65%以上的回收效率。隨著溫度的逐漸降低,正十二烷烴的回收效率有了明顯的提高,當冷卻水溫度為5 ℃時,其回收效率高達93%。但是溫度也不能過低,因為該有機物熔點為-9.6 ℃,是一種容易凝固的有機物,所以當溫度過低時,由于吸收管較細,很容易因該組分凝固而導致管道堵塞。此外,從圖4 可看出,當冷卻水溫度在11 ℃左右時,該有機物的回收效率在83%左右,即可滿足經回收系統處理后有機物濃度達到2 g/Nm3的要求。

圖4 冷卻水溫度對回收效率的影響

3.2.2 洗滌液流量對回收效率的影響

保持進氣工況不變,調整冷卻水溫度為11 ℃,調整洗滌液流量分別為4,8,12,16,20 m3/h,考察其對正十二烷烴回收效率的影響,如圖5 所示。從圖5可以看出,隨著洗滌液流量的增大,正十二烷烴的回收效率先逐漸增大后有所降低。洗滌液在水泵的作用下進入吸收塔頂端,經液體布膜器均勻進入塔體吸收管內部,并在內壁上形成一層均勻的薄膜,從而與氣體進行充分接觸。因此,在一定范圍內,隨著洗滌液流量的增大,單位時間內通入吸收管內的洗滌液增多,則洗滌下來的氣體也會增多,所以回收效率會增大,但是如果洗滌液流量過大,則會導致管內單位時間通入的液體量過多,從而無法形成均勻的液膜,影響了氣體的吸收效果。此外,從圖5 可看出,當洗滌液流量在12 m3/h 時,該有機物的回收效率在83%左右,即可滿足經回收系統處理后有機物濃度達到2 g/Nm3的要求。

圖5 洗滌液流量對回收效率的影響

4 工程應用效果分析

根據上述討論結果,系統設計按照如下工藝參數正式運行:廢氣風量為6 000 Nm3/h,溫度為50 ℃,VOCs 平均濃度約為12 g/Nm3。回收系統中冷卻水溫度為11 ℃,洗滌液流量為12 m3/h,深度凈化系統中RTO 爐膛溫度為800 ℃,廢氣在爐膛的停留時間為1 s,換向閥門自動切換時間為110 s。采用非甲烷總烴分析儀分別測量回收系統入口、回收系統出口和RTO 出口廢氣的濃度及RTO 輔助燃料天然氣的耗量,結果如圖6 所示。

圖6 系統處理前后非甲烷總烴濃度隨時間的變化情況

從圖6 可以看出,在該系統運行過程中,經回收系統處理后廢氣中正十二烷烴的濃度始終保持在2 g/Nm3左右,RTO 系統可以維持能量平衡,實現RTO 系統的自運行,不再需額外補充天然氣,進而降低了整體工藝的運行成本。經RTO 爐焚燒處理后排氣可以滿足非甲烷總烴≤60 mg/Nm3的排放要求。

5 結論

本文以浙江某化工企業有機廢氣處理項目為例,針對該項目處理廢氣組分單一(主要為正十二烷烴)、濃度高且有機物需要回收再利用等特點,設計采用了降膜吸收和RTO 設備相聯合的處理工藝,并詳細討論了降膜吸收工段冷卻水溫度和洗滌液流量對回收效率的影響以及RTO 工段閥門切換時間和入口濃度對去除效率的影響。結果表明,當降膜吸收工段冷卻水溫度為11 ℃,洗滌液流量為12 m3/h,RTO 工段爐膛溫度為800 ℃,廢氣在爐膛的停留時間為1 s,換向閥門自動切換時間為110 s,系統達到最優化。此時,回收系統正十二烷烴最大回收效率為83%,回收系統出口廢氣濃度(即RTO 工段進氣濃度)為2 g/Nm3時,可保證RTO 系統的能量平衡,實現RTO 系統的自運行,幾乎不再需額外補充天然氣,進而降低了整體工藝的運行成本,而且系統排氣可實現達標排放。