一種大型皮帶機張緊滑輪組系統改造設計方案

張 程

秦皇島港股份有限公司第九港務分公司

1 引言

某煤炭港口有4條皮帶機,張緊模式為液壓張緊,在日常運轉中,張緊滑輪組系統的故障率較高,鋼絲繩斷股、滑輪不轉、張緊小車輪磨軌道等問題頻發。為此,設計了一種新型滑輪組系統,其具有高強度、高可靠性、高密封性等優點,尤其適用于煤炭轉運現場的惡劣環境,并能夠應對重載啟動等多種特殊工況。新的輪組系統應用后,實現了平穩零故障運行。

2 張緊滑輪改造設計

原系統的油缸滑輪為單繩槽滑輪,配合機構為銷軸銅套鉸接,這是整個系統故障率最高的位置,其原因在于:

(1)單股鋼絲繩強度不夠,尤其在重載啟動等特殊工況下,瞬間皮帶張力過大,鋼絲繩無法承受而失效。

(2)滑輪的轉動配合結構為銷軸銅套配合,銅套的強度差,易偏磨失效;同時這種配合的密封性較差,現場多煤塵環境,易進煤堵死,導致滑輪不轉。滑輪不轉引起的不良后果有兩點,一是鋼絲繩與滑輪發生相對滑動,造成鋼絲繩磨損斷絲;二是銷軸與H型架發生相對轉動,將卡板頂開,銷軸有脫出風險。

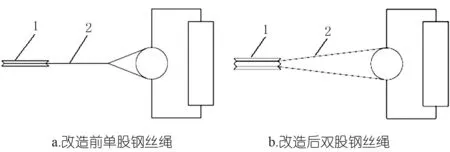

通過分析滑輪機構的缺陷,確定了改造方案:將原有單繩槽滑輪改為雙繩槽滑輪,增加1股鋼絲繩受力,并將銷軸與銅套的配合改為銷軸軸承配合,增加軸承端蓋和無骨架油封密封。

改造前后的滑輪機構對比見圖1。

雙繩槽滑輪的使用將鋼絲繩的連接方式由單股改為雙股,鋼絲繩的受力減少了一半,消除了因張力過大引起的鋼絲繩突發故障(見圖2)。

1.張緊滑輪 2.鋼絲繩圖2 改造前后對比

3 軸承校核與密封設計

在內部結構上,將滑輪轉動配合機構由銷軸銅套配合改為銷軸軸承配合,提高強度,并增加了無骨架油封和軸承端蓋配合密封,提高抗污染能力。

3.1 軸承選型

滑輪軸主要受重載徑向力,由于存在對中誤差,也會承受輕微的軸向載荷,滑輪轉速較慢。根據這些工況確定軸承類型為調心滾子軸承。

計算油缸的受力,張緊油缸的規格為?180/90-3500,設定系統最高主動張緊壓力為13 MPa,計算可得滑輪所受的拉力為248 kN。支撐軸承選用兩盤軸承,即單盤軸承所承受的最大徑向力為124 kN,滑輪軸直徑120 mm,查表選用軸承型號為22224 C/W33。該軸承額定動載荷Cr=470 kN,額定靜載荷Cor=678 kN,4倍于額定工況,滿足使用要求。

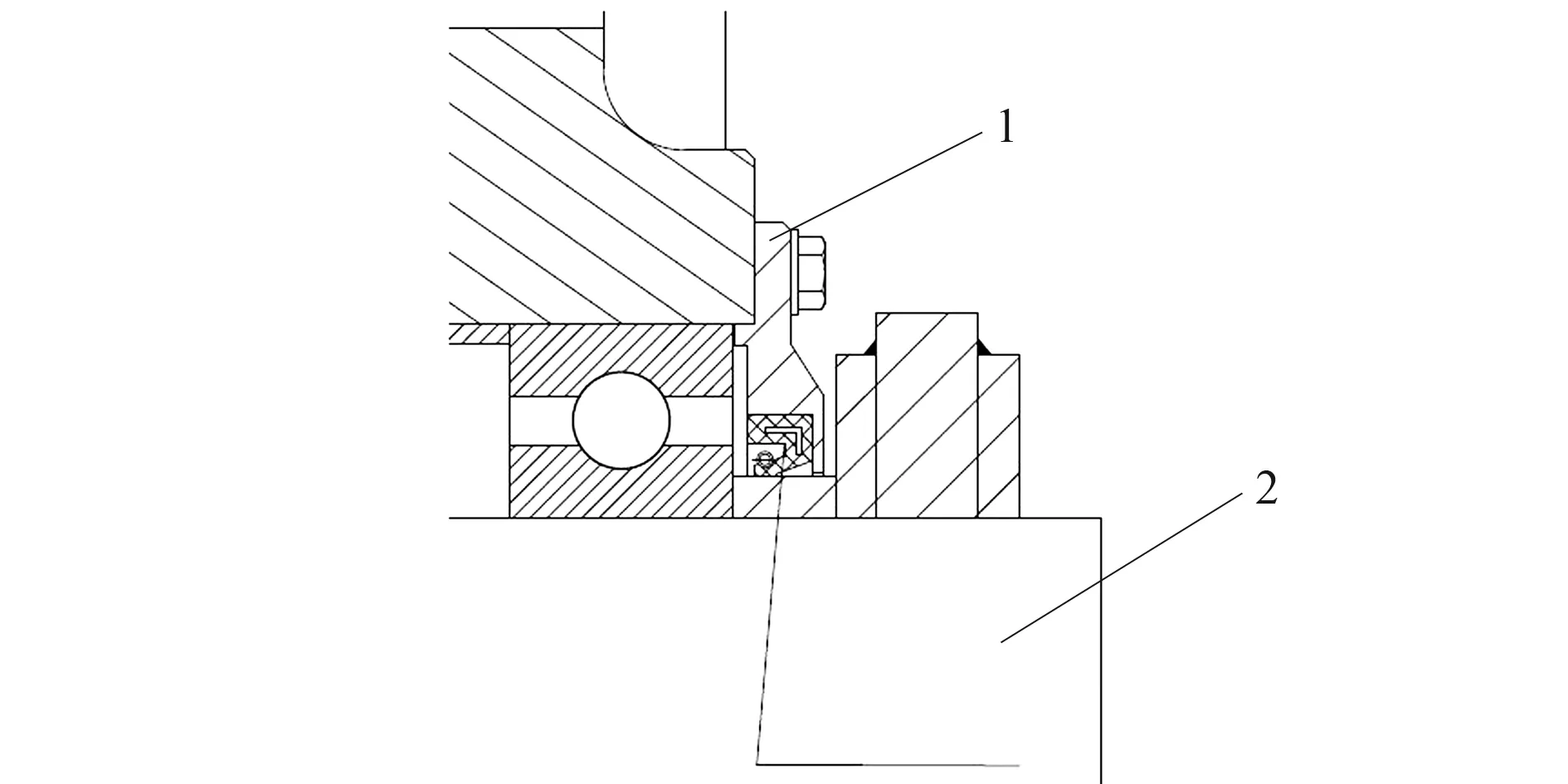

3.2 密封設計

原系統轉動失效的另一原因是密封性差,不適用于現場惡劣環境,煤塵及油泥堵死后導致銷軸不轉。針對這種情況,在新設計滑輪軸承兩側增加軸承端蓋,端蓋內開槽,配合國標無骨架油封使用(見圖3)。

1.軸承端蓋 2.無骨架油封HG4-338-66圖3 密封示意圖

高密封性的滑輪機構確保了軸承不受現場惡劣環境的污染,且提高了容油腔的鎖油性能,基本上實現了零故障運行。

4 張緊車輪與軌道改進

與滑輪系統一樣,改造前的張緊小車車輪為銷軸銅套的鉸接配合,在正常環境中使用沒有問題,但在皮帶機作業現場煤塵、煤泥較多的環境下,極易發生堵死不轉現象,導致車輪與軌道發生相對滑動,磨損軌道。此外,車輪內部銅套的研磨失效也會導致車輪偏移、歪斜、受力不均,極易造成小車掉軌。

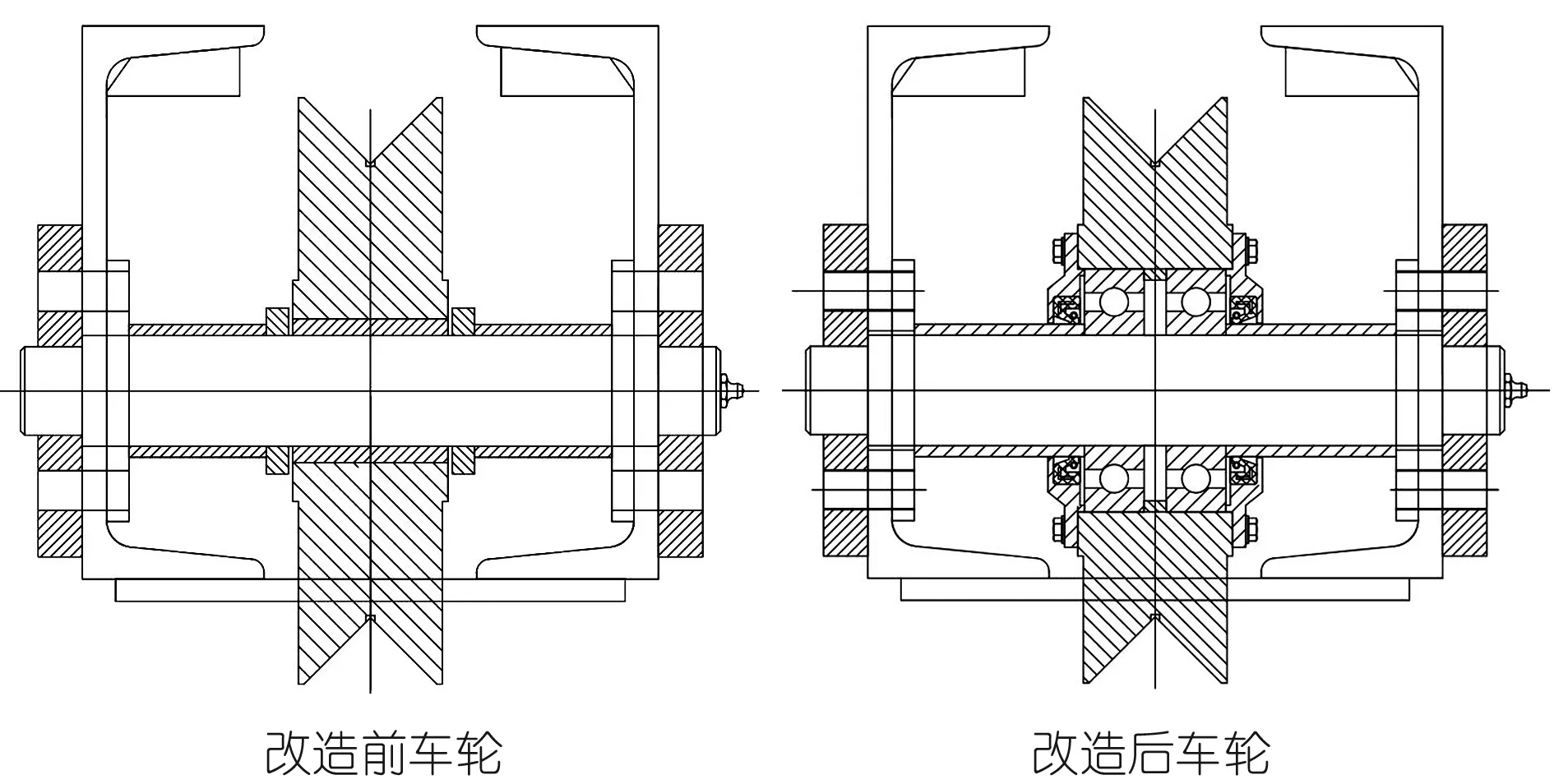

4.1 車輪改造

參照滑輪改型,將車輪配合機構由鉸接配合改為軸承配合,并設計了軸承端蓋與無骨架油封做為密封,提高了車輪與軸配合的可靠性與抗污染能力,改造前后的車輪對比見圖4。

圖4 改造前后車輪對比

張緊車連同滾筒的總重為5.5 t,平均分配到8盤軸承上,每盤軸承的徑向載荷為6.74 kN。最終軸承型號選定為深溝球軸承6310,其徑向額定動載荷Cr=35.6 kN,遠遠超出了使用要求。

4.2 軌道改造

張緊小車在日常運行過程中,行程范圍不超過2 m,為此,對局部磨損軌道進行了更換。將軌道材質由Q235B改為0Cr18Ni9,不銹鋼材質的軌道具有硬度高、免維護、耐腐蝕的優點。

5 結語

皮帶機張緊滑輪系統改造設計方案已應用到該港口皮帶線上,使用以來未出現過任何故障。該方案的實施,大大降低了設備故障率,提升設備運行完好率,節約維修保養成本,能有效地防止機損事故的發生,對港口安全生產起到促進作用。