一種圓形料場堆取料機制造預拼裝工藝

侯曉娜

華電曹妃甸重工裝備有限公司

1 引言

圓形料場堆取料機具有自動控制水平高、環保性能突出、維護費用低等特點,被廣泛應用于礦山、碼頭、煤炭、化工等行業的物料存儲和輸送系統中。設備由堆料機鋼結構、堆料皮帶機、堆料回轉部、中心立柱、門架鋼結構、取料行走機構、取料俯仰機構、刮板取料機、附屬結構等部分組成。通常情況下此類設備的部件要在設備使用場地內進行合攏安裝,但常常會發生螺栓孔對不齊、錯位、鉸孔錯位等現象,導致現場返修和工時的浪費。為了提高在使用現場的安裝效率,并提前識別安裝產生的問題點,提出了在制造廠內預拼裝的方法[1]。

通過對構件的預拼裝,及時掌握構件的制作裝配精度,對某些超標項目進行調整,檢驗制作的精度及整體性,確保構件現場順利安裝,特別是降低高空安裝作業的調整時間,可有力保障工程的順利實施[2]。預拼裝工藝的好壞不僅會影響部件的制作精度和水平,同時也會關系到使用現場組裝效率和設備的整體穩定性能。以圓形料場堆取料機堆料回轉部為例闡述構件的預拼裝工藝。

2 預拼裝準備工作

構件預拼裝準備工作主要包括場地、胎具、機具及人員準備。

進行預拼裝要有較寬闊、平整、堅固的場地,并應設置在起重設備的工作范圍內,以便于拼裝作業。根據預拼裝方法、結構特點等選用或制作相應的裝配胎具(如組裝平臺、鐵凳、胎架等)和機具(如吊裝設備、夾具等),胎具應有足夠的剛度。同時需根據拼裝工作量做好起重人員、測量人員、拼裝操作人員等準備工作。

3 堆料機回轉部拼裝制作工藝

3.1 回轉部結構介紹

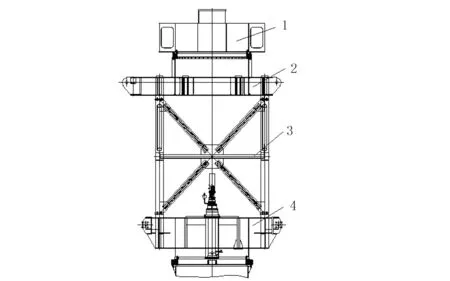

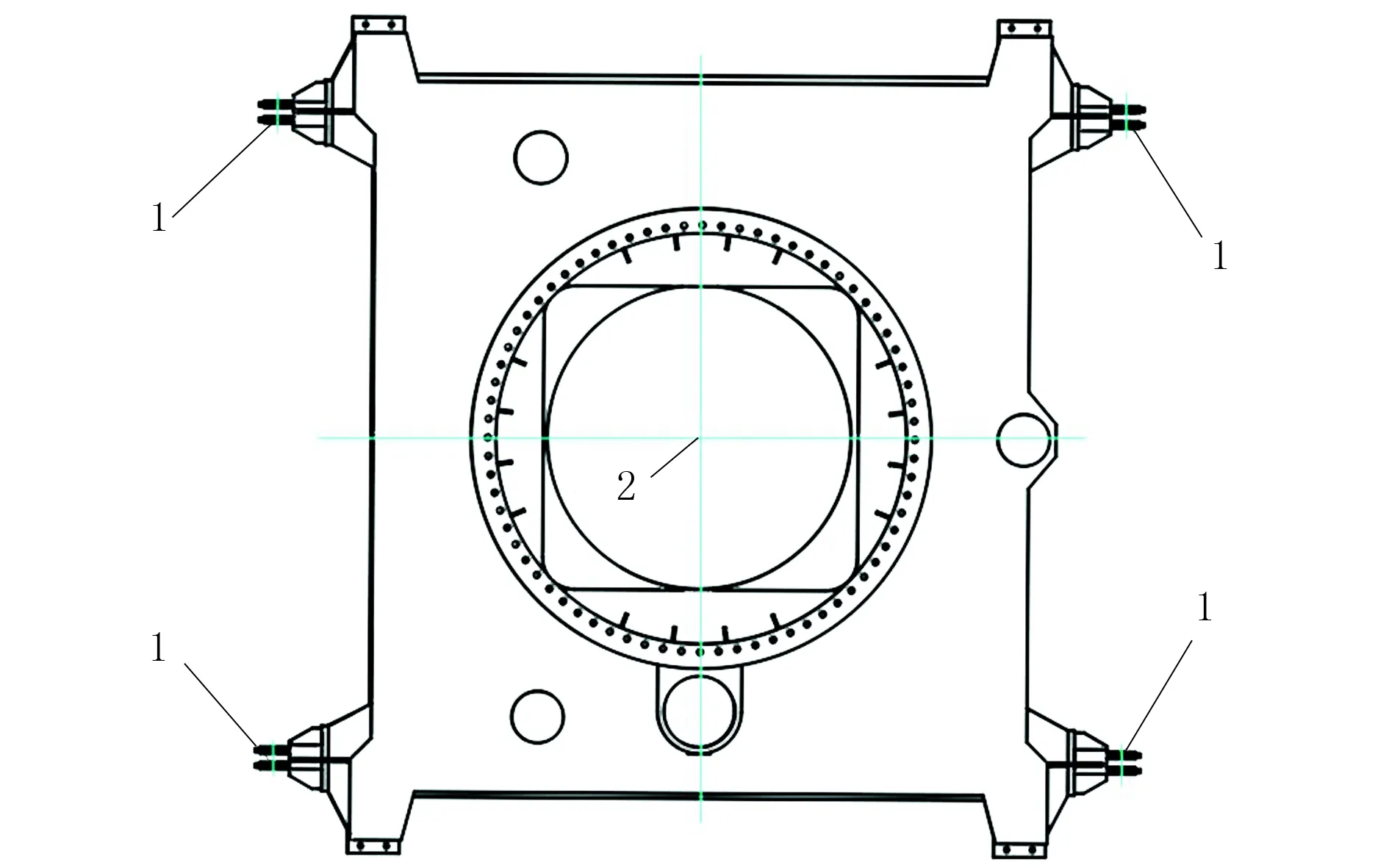

堆料機回轉部主要由上部回轉平臺、回轉框架、中部回轉平臺、棧橋支撐平臺4部分組成(見圖1)。

1.棧橋支撐平臺 2.上部回轉平臺 3.回轉框架 4.中部回轉平臺圖1 堆料機回轉部

3.2 拼裝制作工藝

3.2.1 轉臺調整

根據中部回轉平臺、上部回轉框架、上部回轉平臺實際尺寸搭制胎架。吊裝中部回轉平臺于胎架上,按中部回轉平臺的制作中線調整水平并保證支撐油缸法蘭平行于中線,根據機加工分法蘭平面調整垂直度,加支撐點焊牢固。

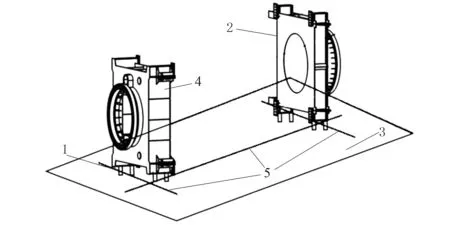

以中部回轉平臺為基準,用經緯儀在地面上劃出中心線、法蘭端面線等。將上部回轉平臺放置在胎架上,調整法蘭加工面垂直度與水平度,調整2個回轉平臺法蘭之間的距離以保證圖紙要求的尺寸,同時保證2個法蘭同心度(見圖2)。

1.胎架 2.上部回轉平臺 3.地面 4.中部回轉平臺 5.地樣線圖2 上部回轉平臺定位示意圖

3.2.2 回轉框架組對

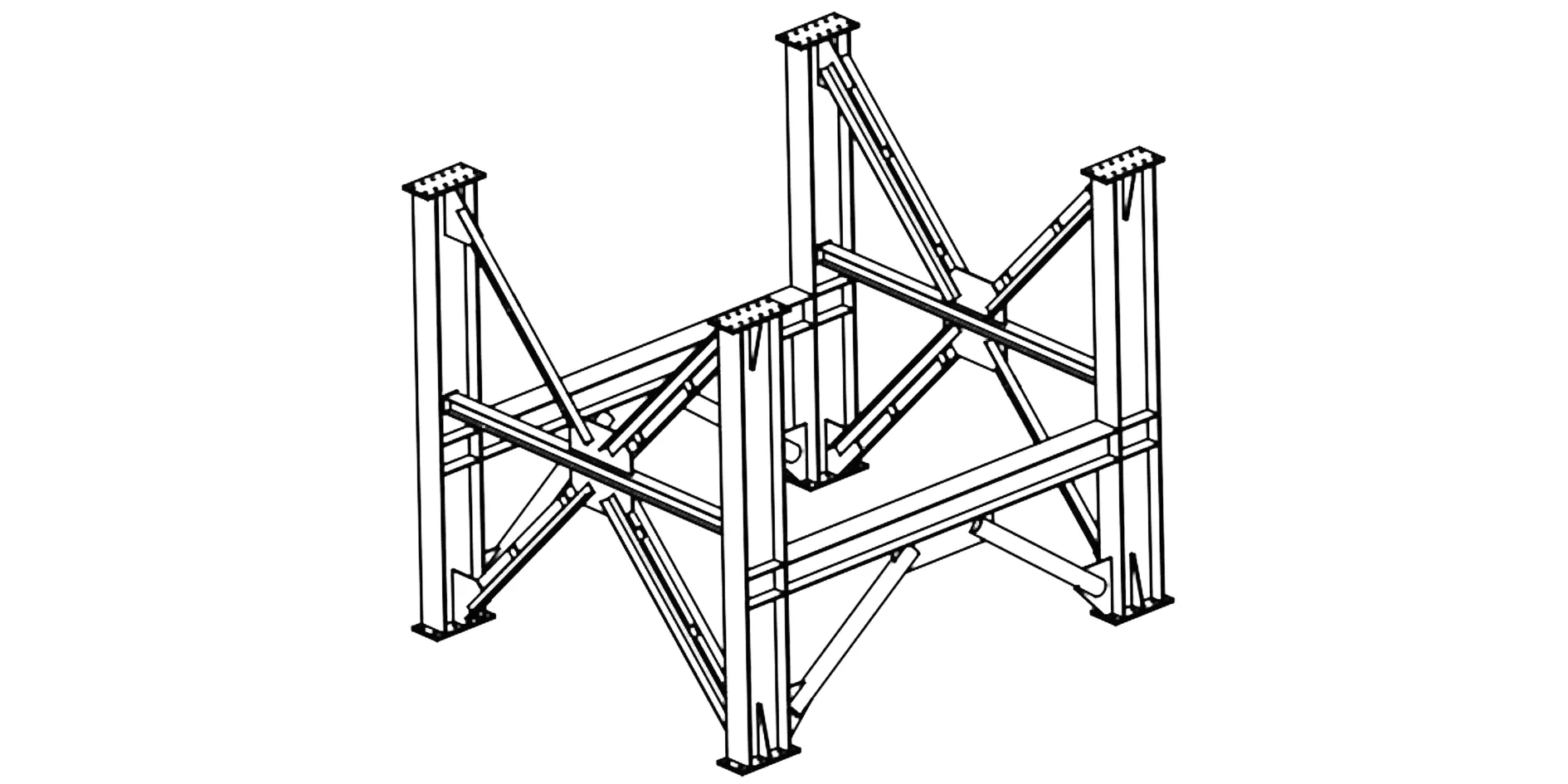

根據實際尺寸修整回轉框架長度,將2片框架點焊在兩轉臺之間,調整每片框架的水平度和垂直度,所有尺寸滿足后,焊接2片框架之間的連接角鋼和H型鋼,完成框架制作(見圖3)。

圖3 回轉框架

3.2.3 整體劃線

整體拼裝好后,用經緯儀劃上部轉臺和中部重磅板鉸耳孔十字中心線,并在重磅板鉸耳孔中心點焊鋼板(見圖4)。

1.重磅板鉸耳孔 2.十字中心線圖4 鉸孔劃線示意圖

3.2.4 解體

報檢合格后解體,解體前對框架連接法蘭處進行標記,并保證噴砂和涂裝后標記清晰。

4 檢查項目

4.1 焊前檢查

(1)檢查堆料回轉部整體尺寸,包含長度尺寸、水平度、平面度、同心度,以堆料回轉部架體兩側法蘭中心為基準,用水準儀檢查兩側法蘭中心是否在同一水平面上。

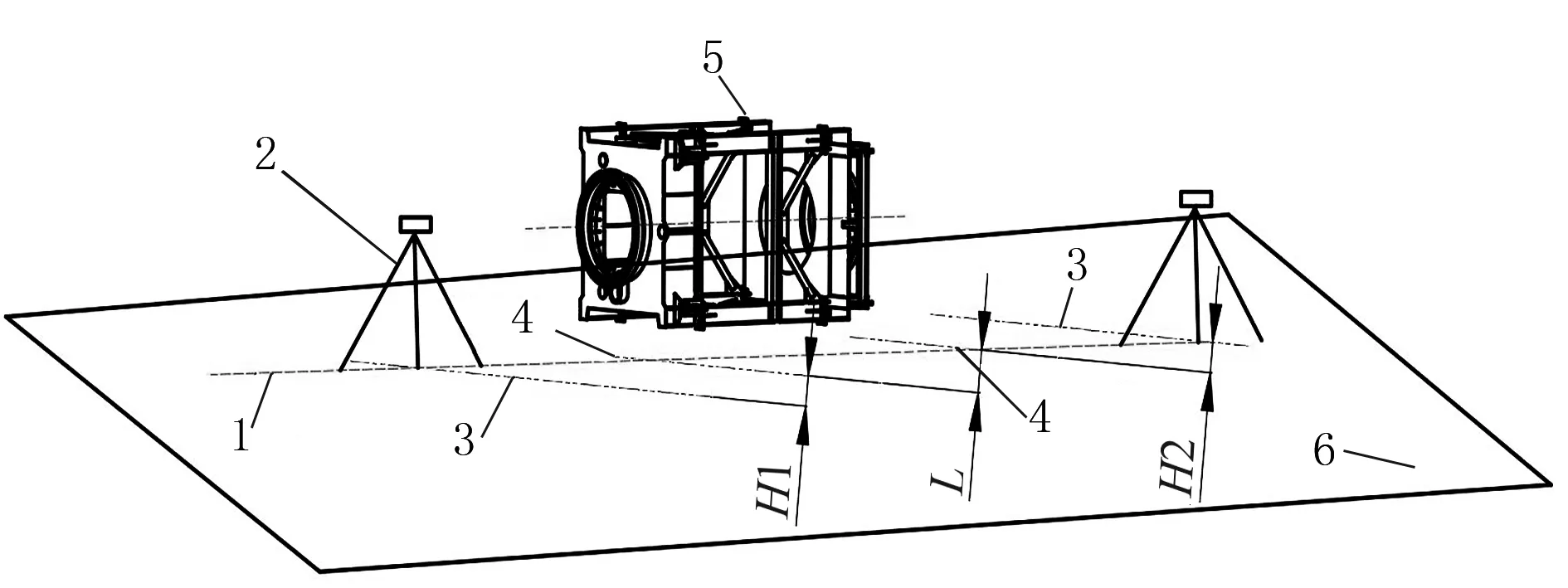

(2)兩端法蘭與中心線垂直度檢驗:①分出兩側法蘭垂直中心并投在地(平臺)上;②將兩法蘭中心向兩側面平移(H1、H2);③經緯儀以2個平移點為基準找正分別掃描2個法蘭面,檢查2個法蘭垂直度、平面度并將經緯儀光標投在地上;④測量地樣線之間的距離,此距離減去H1與H2的長度,即為堆料回轉部法蘭間實際總長L(見圖5)。

1.縱向中心線 2.激光經緯儀 3.激光檢測線 4.法蘭地樣線 5.堆料回轉部 6.地面圖5 測量示意圖

4.2 焊后檢查

(1)重復焊前檢查的步驟。

(2)用水準儀測量4根框架的水平度和框架對角線。

(3)用水準儀檢測中部回轉平臺油缸鉸孔是否在法蘭中心位置。

(4)檢查焊縫質量,包括焊腳尺檢查焊腳尺寸、核實無損檢測情況。

4.3 外觀檢查

外觀檢查項目包括架體表面馬腳、割痕、自由邊修磨的質量。焊縫外觀應不存在飛濺、夾渣、氣孔、未融合等情況。

5 結語

通過預拼裝方法提前在廠內進行預拼裝,有效減少設備在項目安裝現場的合攏時間,提前識別和規避了合攏現場所產生的各種問題。經過幾個項目的實際檢驗,按以上拼裝工藝制作的部件,有效地利用了廠內資源,減少了現場工作量,縮短了工期,同時滿足產品質量的要求,可提高生產效率,降低施工成本。