一種X波段十六通道瓦片式T/R組件的研制

王立發

(中國電子科技集團公司第十三研究所,河北 石家莊 050051)

0 引 言

雷達中大量使用T/R組件,其性能直接影響系統指標。提高T/R組件的性能,降低體積、重量以及制造成本是研究過程中不斷追求的目標[1,2]。

瓦片式T/R組件是在三維高密度集成技術基礎上發展起來的新一代T/R組件。傳統的瓦片式T/R組件采用微組裝工藝將裸芯片裝配到鋁盒體內,實現了小型化,但由于結構復雜,因此難以實現自動化,且無法實現高氣密性,可靠性低[3-5]。本文介紹一種X波段十六通道器件級瓦片式T/R組件,它采用陶瓷管殼封裝的器件,使用球柵陣列(Ball Grid Array,BGA)實現組件與天線垂直互連,實現了T/R組件的小型化、低成本、可批產、高可靠。

1 瓦片式T/R組件設計

1.1 瓦片式T/R組件方案

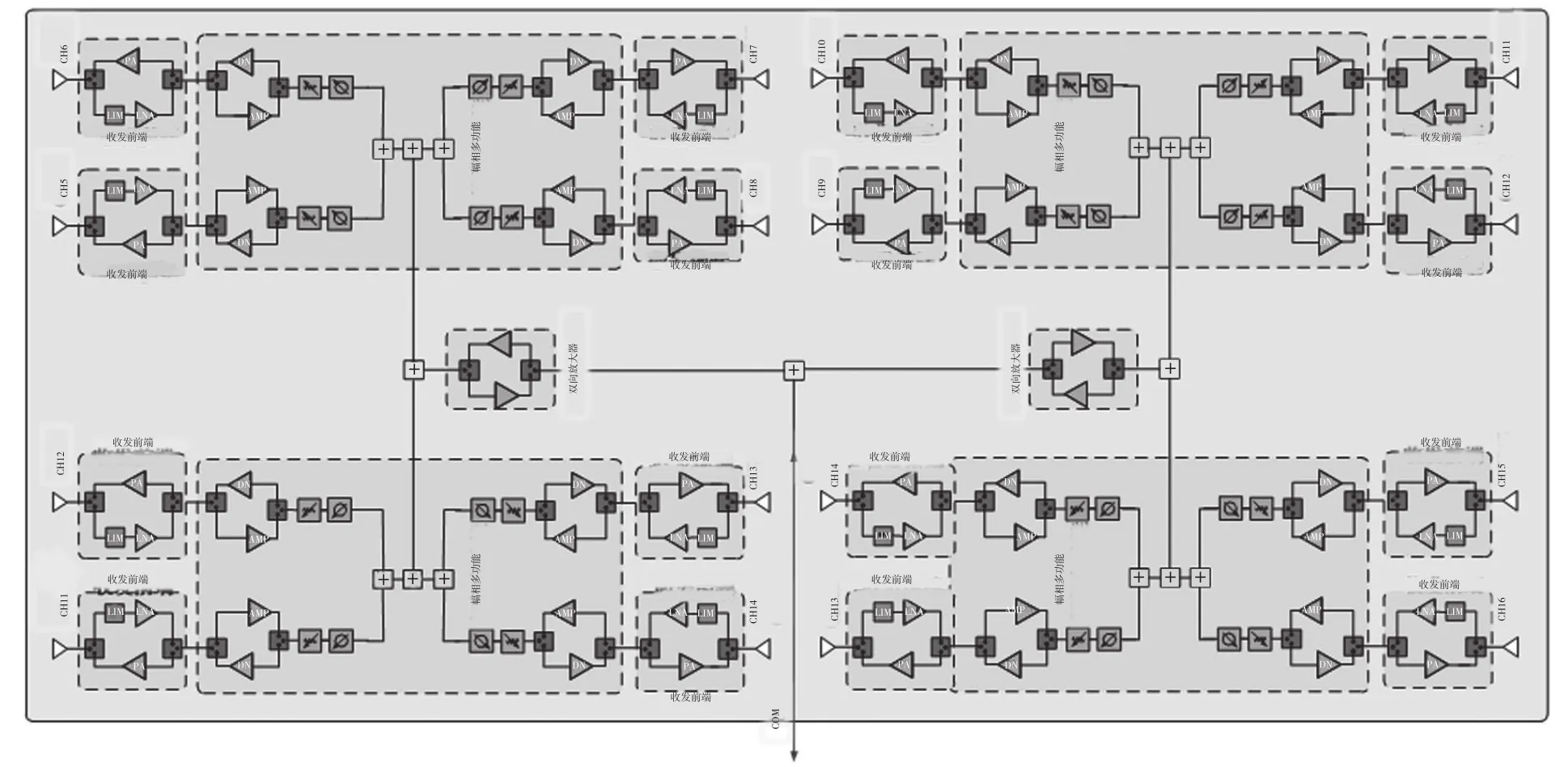

本文研制的X波段十六通道器件級瓦片式T/R組件的原理如圖1所示,主要由雙向放大器器件、幅相多功能器件、收發前端器件、2×2的貼片式天線以及功分網絡等組成。幅相控制多功能器件為組件的核心器件,內部集成6位數控移相器、6位數控衰減器、增益模塊、開關、功分器、串并轉換以及電源調制等電路,通過開關控制實現接收和發射通道間自由切換以及接收和發射狀態下的移相、衰減功能。該幅相多功能器件的功耗低、移相衰減精度高、端口駐波優異,采用表貼無引線陶瓷管殼進行了封裝,具有功率放大、低噪聲放大等功能。此外,組件采用的器件微波性能覆蓋了X波段,實現了氣密等級封裝,底部需要大面積接地,適用于回流焊安裝工藝。

圖1 瓦片T/R組件設計原理

1.2 瓦片式T/R組件架構

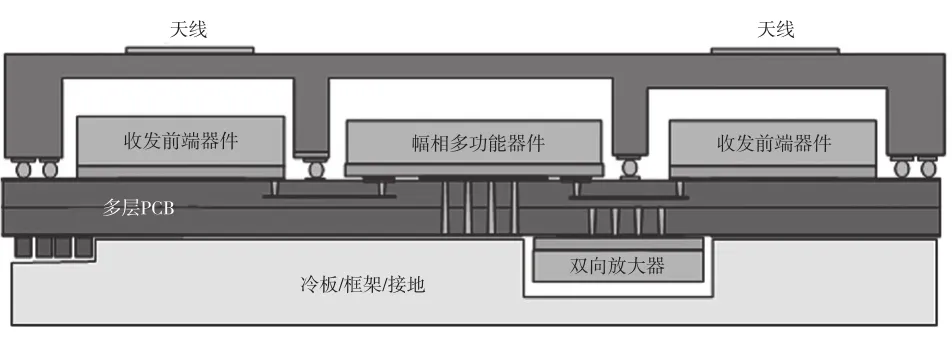

瓦片式T/R組件架構如圖2所示,多層印刷電路板(Printed Circuit Boards,PCB)為多層混壓板,其上下兩面貼裝有雙向放大器器件、幅相多功能器件、收發前端器件、冷板等。使用BGA球將瓦片式T/R組件與2×2的貼片式天線進行垂直互連。

圖2 瓦片T/R組件架構

傳統瓦片式T/R組件與器件級瓦片式T/R組件的優缺點對比如表1所示。由對比可知,器件級瓦片式T/R組件在可生產性、可維修性、生產周期、成本等方面都優于傳統瓦片式T/R組件。

表1 傳統瓦片式T/R組件與器件級瓦片式T/R組件的對比

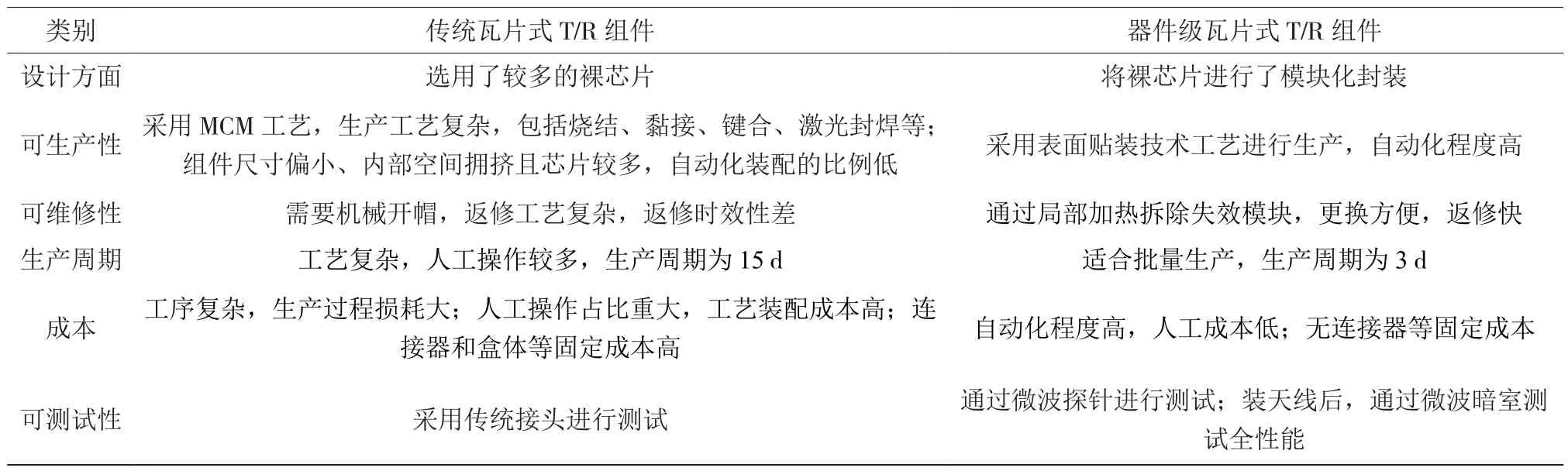

1.3 垂直互連仿真

采用電磁仿真軟件對瓦片式T/R組件與天線垂直互連結構進行仿真優化。圖3是瓦片式T/R組件與天線垂直互連仿真模型。它包括T/R組件與天線上下兩層空間的BGA植球、多層混壓板、天線局部模型。為了保證優異的微波性能,垂直互連的BGA植球采用了類同軸結構進行微波信號傳輸。仿真優化主要包括BGA植球處焊盤尺寸、板內類同軸結構金屬孔的直徑、信號孔和地孔的間距以及地孔的數量。最終仿真結果表明,瓦片式T/R組件與天線垂直互連模型在X波段內駐波在-20 dB以下,損耗小于0.2 dB。

圖3 瓦片式T/R組件與天線垂直互連仿真模型

2 測試結果和組件外觀

根據瓦片式T/R組件的設計方案和架構對組件進行裝配。采用器件級瓦片式T/R組件專用自動測試設備對研制的T/R進行測試,如圖4所示。

圖4 器件級瓦片式T/R組件測試圖

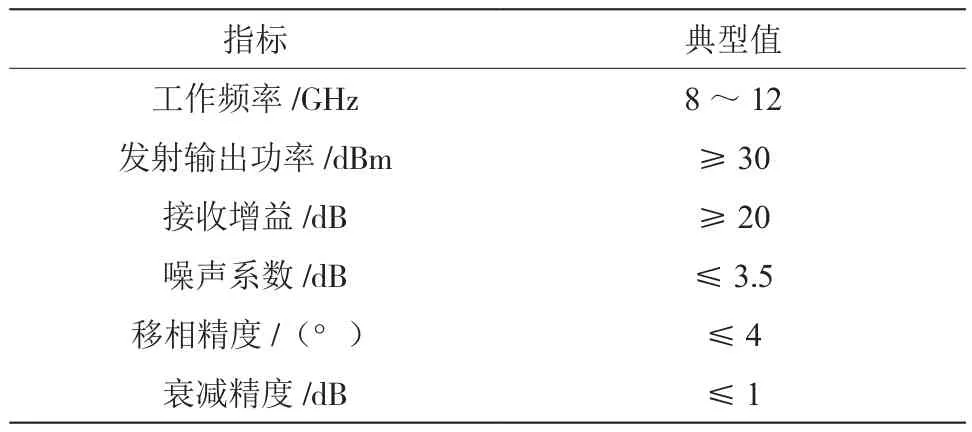

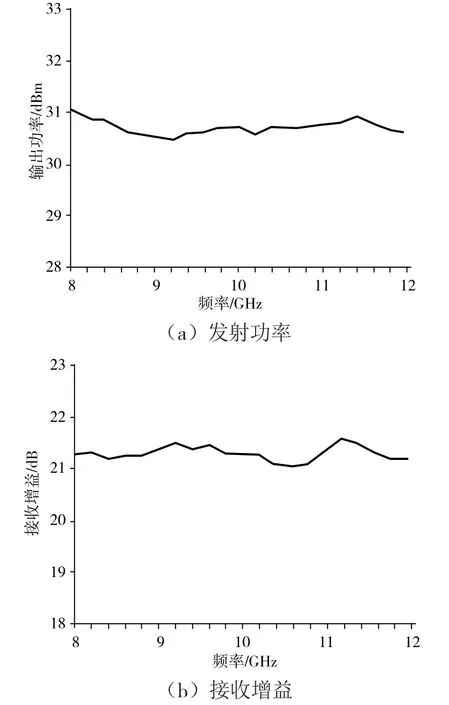

測試結果如表2所示,發射路輸出功率和接收路接收增益曲線如圖5所示。

表2 瓦片式T/R組件主要指標測試結果

圖5 T/R組件測試曲線

通過對瓦片式T/R組件的指標性能進行測試可知,T/R組件在8~12 GHz頻帶內的飽和輸出功率≥30 dBm,接收增益≥20 dB,噪聲系數≤3.5 dB,移相精度≤4°,衰減精度≤1 dB。

采用表面貼裝技術(Surface Mount Technology,SMT)工藝,將帶有BGA球的2×2的貼片式天線貼裝到瓦片式T/R組件上,尺寸為64 mm×64 mm×20 mm,如圖6所示。

圖6 瓦片式T/R組件實物

3 結 論

本文應用了雙向放大器、收發前端等器件研制了一種X波段十六通道瓦片式器件級T/R組件,提出了采用BGA實現組件與天線垂直互連,節省了接頭成本與體積。組件使用成熟的SMT工藝進行生產,尺寸為64 mm×64 mm×20 mm(含天線),解決了傳統瓦片式T/R組件小型化與可批產、低成本之間的矛盾,實現了小型化、低成本、可批產、高可靠的目標。同時探索了一種新的組裝方式,除了T/R組件領域,該組裝方式在變頻通道、頻率源、發射機等領域也具有很高的推廣價值。