航空子午線輪胎氣密層膠配方設(shè)計

吳洪全,臧云紅,常愛修,安豐永

(青島雙星輪胎工業(yè)有限公司,山東 青島 266400)

航空輪胎作為飛機與地面接觸的部件,在充氣保壓的情況下為飛機提供所需的牽引力和制動力。而苛刻的使用環(huán)境也對航空輪胎性能提出了各種特殊要求。如地處我國最北端的漠河曾出現(xiàn)-52.3 ℃的低溫,飛機飛行的平流層溫度在-55 ℃左右,航空輪胎要在高緯度、高海拔以及高空等嚴寒環(huán)境下正常使用就需具備嚴寒環(huán)境下保持良好氣密性的能力。航空輪胎的相關(guān)國家標準中也對氣密層膠料脆性溫度提出達到-55 ℃的要求。為使航空輪胎在低溫狀態(tài)下仍具有保氣使用價值,航空輪胎使用的氣密層膠料需兼具低脆性溫度和氣體滲透率的特性[1-12]。

本工作以航空子午線輪胎為例,從輪胎氣密層膠配方設(shè)計角度探討如何使氣密層膠料保持較好的氣密性和耐低溫性能。

1 實驗

1.1 主要原材料

天然橡膠(NR),牌號RSS3,泰國產(chǎn)品;高順式順丁橡膠(BR),牌號BR9000,中國石化北京燕山分公司產(chǎn)品;氯化丁基橡膠(CIIR),浙江信匯新材料股份有限公司產(chǎn)品;炭黑N330,上海卡博特炭黑有限公司產(chǎn)品;芳烴油NAP10,中國石油克拉瑪依石化公司產(chǎn)品;不溶性硫黃HD-OT20,伊士曼化工有限公司產(chǎn)品。

1.2 配方

現(xiàn)有航空輪胎氣密層膠配方大多采用全NR,雖然全NR膠料的低溫脆性溫度能夠滿足-55 ℃的要求,但氣密性與鹵化丁基橡膠相差較大。而采用氣密性優(yōu)良的鹵化丁基橡膠,卻因脆性溫度高而限制了其用量。

橡膠的低溫性能與其分子結(jié)構(gòu)相關(guān),一般主鏈柔軟且支鏈少的非極性橡膠玻璃化溫度偏低。在膠料中混入能使損耗因子(tanδ)峰變寬的材料是改善其耐低溫性能的有效方法[1]。因此在設(shè)計航空子午線輪胎氣密層膠配方時,著重從生膠體系上進行設(shè)計,試驗配方生膠體系采用三膠并用方式,NR提供氣密層膠料所需的物理性能,CIIR提供良好的氣密性,而分子柔順性好、玻璃化溫度達-100 ℃的BR保證氣密層膠料滿足低溫脆性的要求。

應(yīng)用配方A:NR 100,炭黑N330 52,芳烴油 6,氧化鋅等小料 11.5,不溶性硫黃及促進劑 2.1。

試驗配方B:NR/CIIR/BR 40/40/20,炭黑N330 48,芳烴油 5,氧化鋅等小料 11.2,不溶性硫黃及促進劑 2.3。

1.3 主要設(shè)備和儀器

BB-L1600IM型密煉機和BB430型密煉機,日本神戶制鋼公司產(chǎn)品;XM270型密煉機,大連橡膠塑料機械股份有限公司產(chǎn)品;XKR-150型開煉機,廣東湛江機械廠產(chǎn)品;MDR2000E型硫化儀和MV2000型門尼粘度儀,美國阿爾法科技有限公司產(chǎn)品;Instron-5966型電子拉力機,美國英斯特朗公司產(chǎn)品;電加熱平板硫化機,湖州東方機械有限公司產(chǎn)品;401B型老化試驗箱,江都試驗機械廠產(chǎn)品;回彈性測試儀,意大利GIBITRE公司產(chǎn)品;TM-2135型低溫脆性試驗機,日本上島公司產(chǎn)品;VAC-V2型壓差法氣體滲透儀,濟南蘭光機電技術(shù)有限公司產(chǎn)品。

1.4 試樣制備

1.4.1 小配合試驗

小配合試驗?zāi)z料分2段混煉,先在BBL1600IM型密煉機中混煉后再在開煉機上下片。一段混煉加料順序為:生膠、炭黑、軟化劑→氧化鋅、硬脂酸、加工助劑、防老劑→下片。一段混煉膠停放8 h后進行二段混煉,二段混煉加料順序為:一段混煉膠→不溶性硫黃和促進劑→下片。

1.4.2 大配合試驗

大配合試驗?zāi)z料分3段混煉,一段混煉在BB430型密煉機中進行,轉(zhuǎn)子轉(zhuǎn)速為38 r·min-1,加料順序為:生膠→炭黑→軟化劑和氧化鋅、硬脂酸、加工助劑→排膠(130~140 ℃);二段混煉在BB430型密煉機中進行,轉(zhuǎn)子轉(zhuǎn)速為35 r·min-1,加料順序為:一段混煉膠→排膠(125~135 ℃);三段混煉在XM270型密煉機中進行,轉(zhuǎn)子轉(zhuǎn)速為20r·min-1,加料順序為:二段混煉膠→不溶性硫黃和促進劑→排膠(90~100 ℃)。

1.5 性能測試

膠料的氣密性按照GB/T 1038—2000《塑料薄膜或薄片氣體透過性試驗方法 壓差法》進行測試;脆性溫度按照GB/T 15256—2014《硫化橡膠或熱塑性橡膠 低溫脆性的測定(多試樣法)》進行測試;其他各項性能均按照相應(yīng)的國家標準進行測試。

2 結(jié)果與討論

2.1 小配合試驗

小配合試驗?zāi)z料的硫化特性如表1所示。

表1 小配合試驗?zāi)z料的硫化特性

由表1可以看出:與配方A膠料相比,配方B膠料的門尼焦燒時間略短,F(xiàn)max和FL略大,起硫點延遲,硫化速度略慢,出現(xiàn)硫化返原的時間較長。

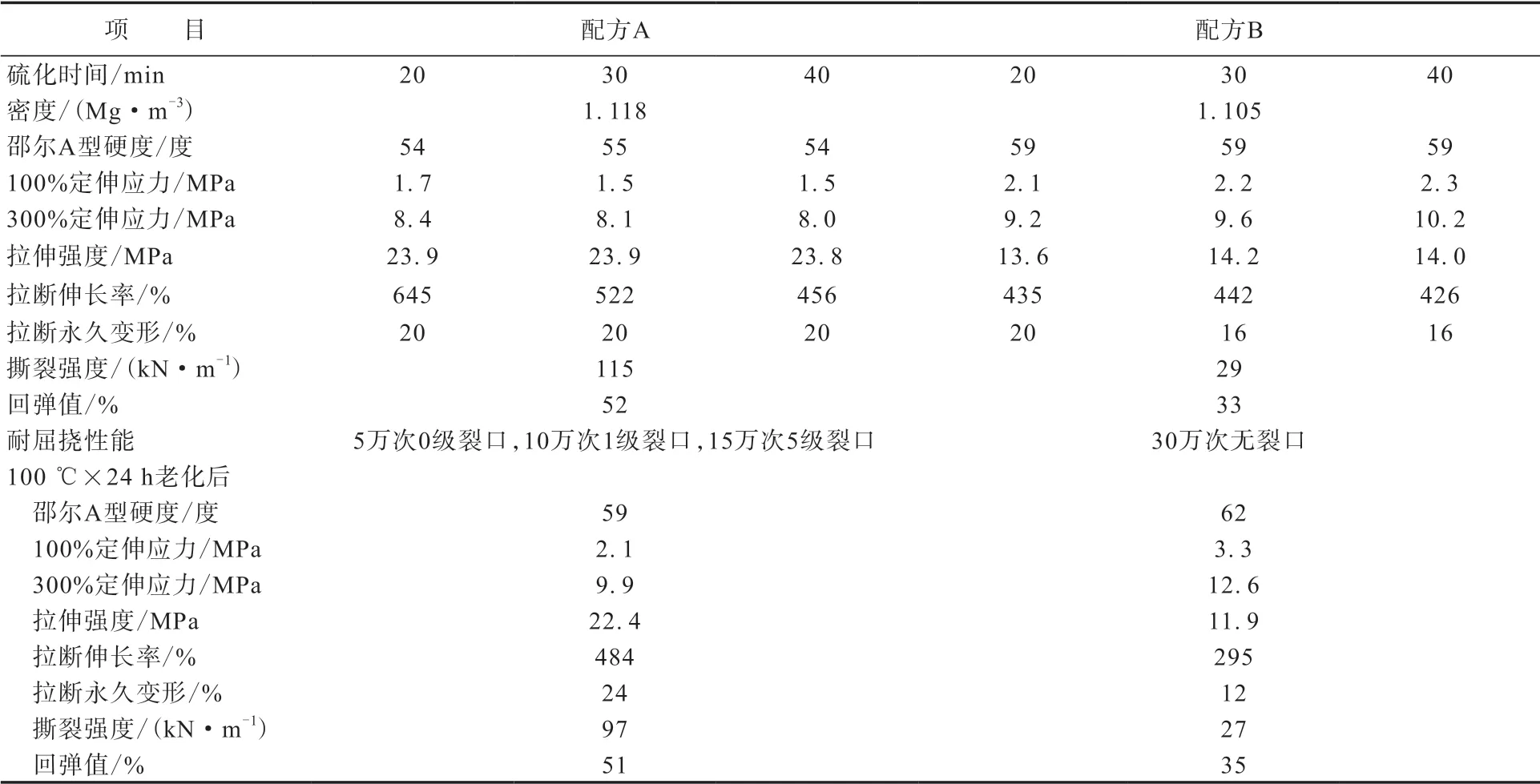

小配合試驗硫化膠的物理性能如表2所示。

由表2可以看出:與配方A硫化膠相比,配方B硫化膠的密度較小,邵爾A型硬度和定伸應(yīng)力略大,拉伸強度、拉斷伸長率、撕裂強度和回彈值較小,這是由生膠體系改變導(dǎo)致的;配方B硫化膠的耐屈撓性能明顯優(yōu)于配方A硫化膠。

表2 小配合試驗硫化膠的物理性能

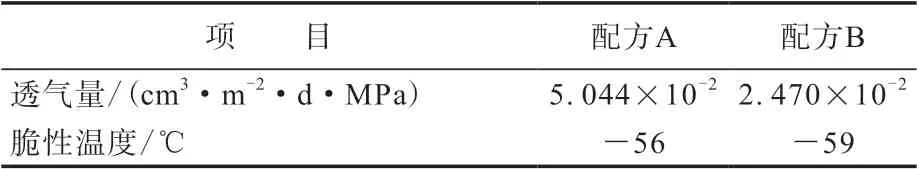

小配合試驗硫化膠的氣密性和低溫脆性如表3所示。

由表3可以看出:與配方A硫化膠相比,配方B硫化膠的透氣量和脆性溫度均較低。

表3 小配合試驗硫化膠的氣密性和低溫脆性

2.2 大配合試驗

大配合試驗?zāi)z料的硫化特性如表4所示。

由表4可以看出:與配方A膠料相比,配方B膠料的門尼焦燒時間略短,F(xiàn)max和FL略大,起硫點相近,硫化速度較慢,出現(xiàn)硫化返原的時間較長,這與小配合試驗結(jié)果基本一致。

表4 大配合試驗?zāi)z料的硫化特性

大配合試驗硫化膠的物理性能如表5所示。

由表5可以看出:與配方A硫化膠相比,配方B硫化膠的密度較小,邵爾A型硬度和定伸應(yīng)力略大,拉伸強度、拉斷伸長率、拉斷永久變形、撕裂強度和回彈值較小,30萬次屈撓后未出現(xiàn)裂口,耐屈撓性能明顯提高。

表5 大配合試驗硫化膠的物理性能

大配合試驗硫化膠的氣密性和低溫脆性如表6所示。

由表6可以看出:配方B硫化膠的氣密性和低溫脆性溫度明顯低于配方A硫化膠。

表6 大配合試驗硫化膠的氣密性和低溫脆性

綜上所述,配方B膠料的強伸性能低于配方A膠料,這可以通過過渡層過渡來達到與胎體等膠料的強伸性能匹配。在氣密層膠料要求的耐屈撓性能、氣密性和低溫脆性等方面,配方B膠料的綜合性能優(yōu)于配方A膠料。

此外,由于配方B膠料的氣密性好,密度小,結(jié)構(gòu)設(shè)計時可以適當減薄氣密層,減小輪胎質(zhì)量,為結(jié)構(gòu)優(yōu)化提供具有更大設(shè)計空間。

2.3 工藝性能和成品性能

配方B膠料擠出表面外觀較好,終煉膠門尼粘度為60~65;氣密層半成品在雙復(fù)合內(nèi)襯層生產(chǎn)線單獨擠出,厚度為(0.7±0.05) mm,表面光滑,粘性符合工藝要求。

采用配方B膠料試制航空輪胎,氣密層層數(shù)由4減至3,輪胎整體質(zhì)量減小1.35 kg。成品輪胎按正常工藝硫化,外觀良好無缺陷。輪胎在標準試驗溫度下充入882 kPa額定氣壓,停放12 h后再將氣壓補充到882 kPa,繼續(xù)保壓停放24 h后,測量氣壓為873 kPa,氣壓下降率為1.02%,遠低于國家標準要求的5%的氣壓下降率。

3 結(jié)論

航空子午線輪胎氣密層采用NR、CIIR和BR并用,膠料的強伸性能略有降低,但氣密性、耐屈撓性能和耐低溫性能明顯提高,可以滿足航空子午線輪胎的產(chǎn)品設(shè)計要求。該配方氣密層膠在一定程度上減小了輪胎質(zhì)量,在保證額定輪胎質(zhì)量下,為完善產(chǎn)品設(shè)計提供了更大空間。

致謝:魏愛龍先生對本文提出了寶貴的意見,在此深表感謝。