鋁車身弧焊工藝規劃要點

羅光盛

宜賓凱翼汽車有限公司 四川宜賓 691000

隨著國家支持新能源車快速發展戰略的落地,目前我國新能源汽車產業得到了長足發展,尤其是電動汽車的產銷量邁上了新的臺階。而隨著行業競爭進一步加劇,如何從技術上保證安全性能,并提高續駛里程、降低排放、降低用車成本及提高品牌競爭力,成為了各個車企迫在眉睫要面對的新課題。

新能源汽車與傳統汽車最大的差異,主要體現在動力源的變化,就車身而言差別主要體現在以下兩方面:一方面是電池和電控單元在車身上的安裝位置引起的地板等總成的結構變化;另一方面是為了降低汽車電池能耗,提升續駛里程能力引起的車身輕量化材料和連接技術的創新,如新型粘接工藝、新型鉚接工藝和新型焊接工藝等。

汽車輕量化材料

目前,汽車車身輕量化材料主要應用的有高強度鋼、鋁、碳纖維、工程塑料及其他復合材料。

高強度鋼主要用在與車身安全和行駛可靠性相關的結構中,如車身前后碰撞橫梁、A柱、B柱及車門防撞梁等。高強度鋼目前制造技術較為成熟,可直接利用現有的傳統生產線,成本較低。具有代表性的是熱成形一體式門環結構,與傳統的冷沖壓相比,熱成形門環結構可以有效地減少零件數、模具開發的數量,同時減少焊點數量和焊接設備工裝開發的成本,在輕量化方面,車身質量降低3kg以上,達到顯著減重的目的。

鋁合金已成為當前汽車白車身實現輕量化最為常見的材料之一,在量產車型中已經實現了大范圍的應用。鋁合金密度是鋼的1/3,質量更輕,且具有較高的比強度、延展性、抗腐蝕性、導電導熱性,以及鑄造技術成熟、可回收性高等優點,已成為新能源乘用車應用增長最快的材料。

碳纖維是一種高性能纖維材料,不僅具有碳材料強抗拉力的特性,還兼具纖維軟加工性。碳纖維復合材料主要用在內外飾裝飾件、四門兩蓋等車身覆蓋件,以及車身結構件,如側圍內板、下車身底板零件等,減輕車體質量的同時,提升車體整體剛性和抗扭轉性能。

在汽車輕量化材料中,材料性能、成本、工藝要求等各不相同,其中碳纖維、工程塑料等目前存在成本高、周期長等缺點,高強鋼的綜合成本最低,但其減重效果相對有限,而鋁合金材料綜合性價比要高于其他材料,在循環再生利用和運行安全性上都具有優勢。奧迪A8、寶馬5系、捷豹XFL及蔚來ES8等豪華車型上較早實現了全鋁車身的應用,隨著制造技術的提升和成本的下降,如奇瑞新能源、北汽極狐、廣汽埃安等自主車企也逐漸應用了全鋁車身框架或鋼鋁混合車身技術。

鋁車身連接工藝的選擇

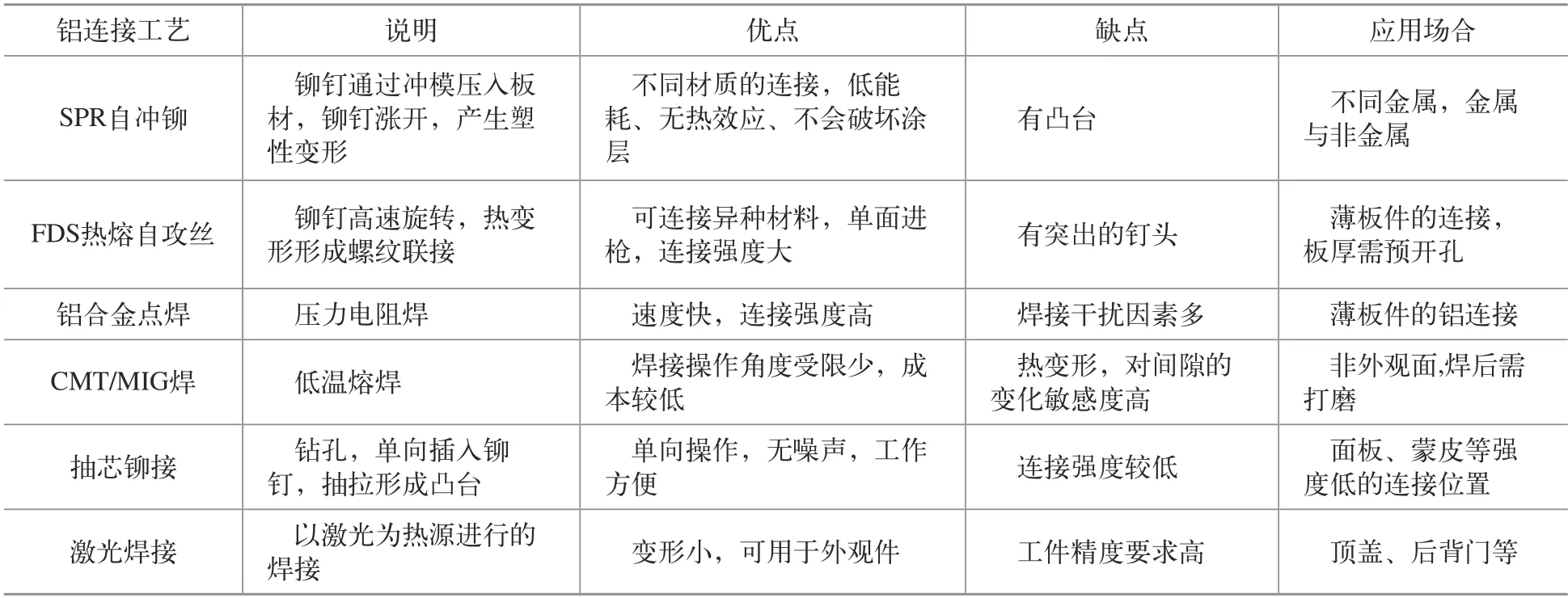

連接工藝的選擇與車身結構設計、產線規劃、投資成本以及制造成本密切相關,對車身質量的控制影響是全方位的,表1針對鋁車身主要連接工藝進行了簡要的對比說明。

表1 鋁車身主要連接工藝對比

SPR是一種機械連接方式,可用于連接相同或不同類型材料(鋼板、鋁合金板、鎂合金板、擠壓鋁合金板、鑄鋁板及非金屬板等),具有低能耗、無熱效應的特點。由于板材連接后不被完全刺透,因此SPR連接防水性較好,以上特點使SPR在當前鋁車身上應用較為普遍。

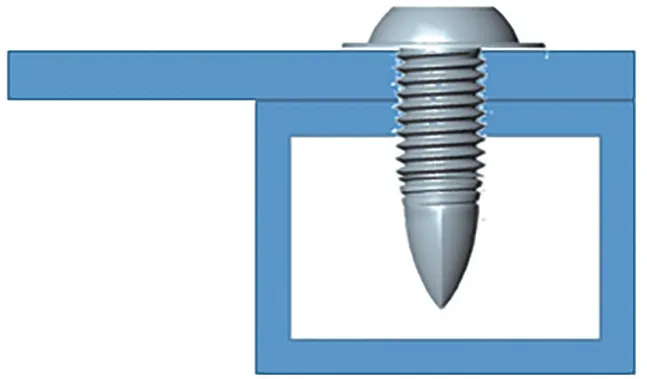

相較于其他連接工藝,FDS是單面連接(見圖1),因此除了平面搭接和對接結構,FDS是空腔搭接結構必然的選擇。由于工藝完成以后,板件的背面存在刺穿突出的鉚釘頭,而且設備成本相對較高,這些是FDS使用受限的主要原因。

圖1 FDS連接空腔搭接結構示意

電阻點焊是鋼車身最傳統、最重要的連接方式。因鋁合金熔點低、熱導率高、表面易氧化等特性,鋁點焊目前存在易產生飛濺噴射、粘電極和點焊接頭力學性能較差等技術難點。在焊接時,必須采用大電流、短時間、多脈沖及大電極壓力,并嚴格確認電極對中性,保證熔核成型及熔核大小符合標準。

CMT、MIG焊等鋁弧焊連接工藝適用范圍廣,幾乎可以焊接所有的薄板、中厚板鋁合金材料,且使用成本低,對于非外觀面上的車身區域焊接通用。由于弧焊過程產生大量熱能,導致車身鈑金變形量較大,這對于車身精度的控制是個難點,焊接工裝設計時要予以考慮。同時,基于鋁弧焊低濕度和鋁粉塵凈化的要求,在線體規劃上要考慮排煙除濕和打磨除塵設備系統。

鋁車身焊接生產線規劃要點

某新能源汽車車身結構采用鋁合金骨架+塑料蒙皮形式,鋁合金骨架運用了SPR、MIG焊、抽芯拉鉚以及激光焊等連接工藝。根據各種工藝運用的成熟度,以及出于成本考慮,該項目以MIG焊為主,輔以鉚接和激光焊工藝,因此在生產線規劃時需要重點針對鋁合金MIG焊工藝特性制定應對措施。

1.焊接設備

焊機選用福尼斯某型號MIG焊機,采用雙脈沖控制,電流/電壓一體化調節方式。焊絲選用φ1.2mmAl-Mg合金焊絲,采用純Ar為保護氣體。焊接電流在16~400A,實際焊接過程中,根據工件厚度、焊接位置來選擇調節。

2.焊接工裝

鋁合金熱導率及膨脹系數大,焊接過程中焊縫及附件鈑金溫度很高,當冷卻后,焊接結構產生變形,這對車身精度及后續裝配過程都會造成較大的影響,除了從產品結構和工藝設計上考慮,還要從焊接工裝上予以應對。主要措施如下。

(1)基準統一和3-2-1原則 對于多工序工裝,定位基準盡量延續統一,減少基準轉換過程干擾因素的影響。要避免設計過定位,因制件焊接變形量較大,過定位通常導致取放件困難。

(2)壓緊點選取 實際生產過程中,制件搭接不可避免地存在間隙,這時焊接時填充金屬量增加,產生的熱量變大,收縮量變形,從而引起較大的變形,因此夾具壓緊點盡量選擇在制件搭接部位弧焊應力變形的方向,壓緊力不宜過小。

(3)夾具部件選取 考慮到變形量的影響,在設計夾具時,夾具的定位支撐面,相比傳統夾具要加大,利用一些U形結構定位面進行定位。調整墊片厚度在鋼車身的基礎上也要適當增加,便于反變形調整。

(4)人機工程 鋁弧焊通常焊接角度較多,對于立焊、仰焊等人機工程較差,焊接質量難以保證的夾具,應采用軸向翻轉機構,并在BASE上開孔,滿足焊接空間需求。

(5)夾具防護 夾具底板部位的氣管、線槽、電纜要選擇合適的線槽進行防護,夾具上的接近開關、氣動元件要具備耐熱、防飛濺性能,并盡可能遠離焊縫位置,以延長使用壽命。

3.焊接除塵除濕系統

恒溫恒濕焊接工作間需將整個區域的焊接設備、焊接電纜吊裝懸臂、車身等全部封閉,操作者在密閉間內工作,高度為5.5m。在密閉間的兩端設進出車身手動對開大門,其他部位以阻燃夾芯巖棉板內外敷貼鍍鋅板封閉。

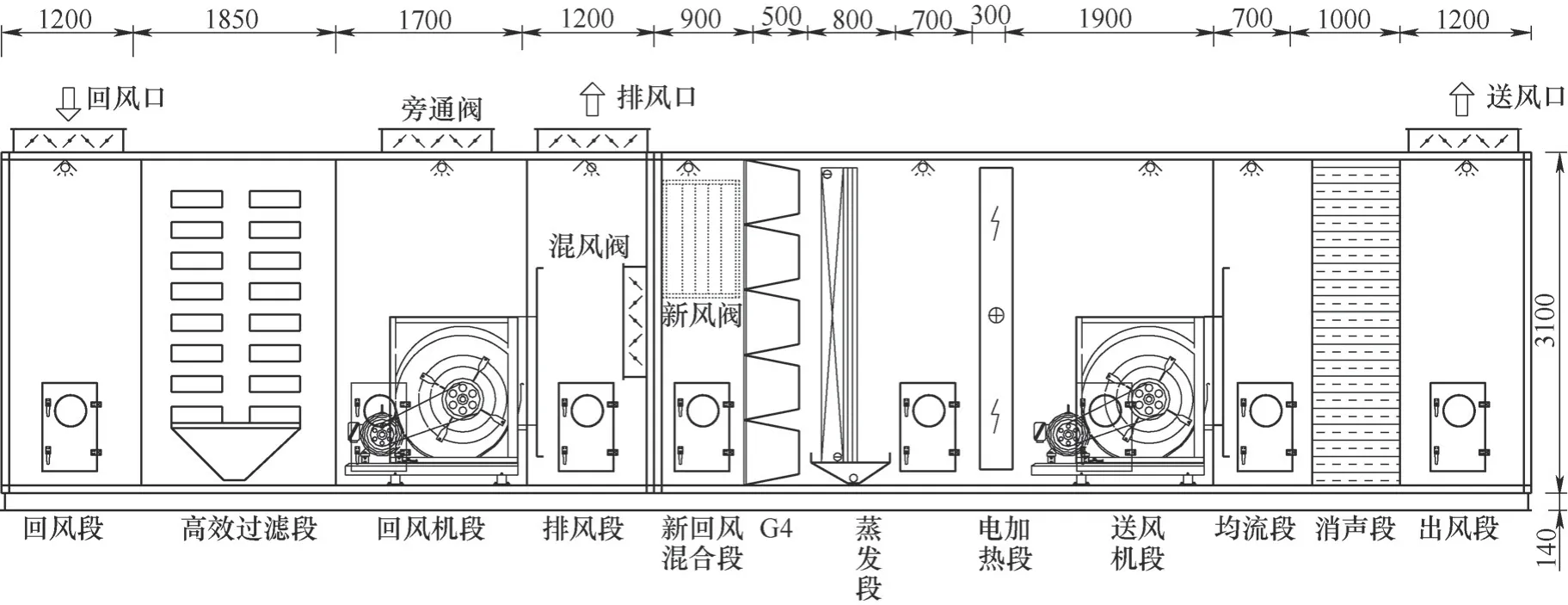

焊接除塵除濕系統如圖2所示。在密閉工作間兩側500mm左右距離設置700mm×500mm的送風口,工作間內的煙塵通過室內冷空氣的托舉由布置在工位頂部照明兩側500mm×300mm的回風口收集,與布置在室外的恒溫恒濕凈化機組連接。室內的煙塵經過高效濾筒過濾后通過排氣筒排放20%~100%,排氣筒標高一般為15m。剩下的干凈空氣和20%~100%新風混合后,經初效過濾,再經過制冷、加熱、調濕后,經均流消聲處理后送回工作間,確保室內環境溫濕度滿足要求。除塵除濕電氣控制采用變頻加電動風閥控制技術,按需要進行風量的調節。

圖2 焊接除塵除濕系統結構

如將空調系統與除塵分開布置,空調系統參數預留除塵系統排出的氣體的能耗,在每臺白車身的左右兩側按需要布置一到兩件吸氣臂(見圖3),根據需要就近拉拽吸氣臂對煙塵進行捕集。其他暫不需要吸氣臂的位置將主支管封閉。捕集臂選用萬向柔性捕集臂,長度約3m,通過固定螺旋風管將煙塵送到主風管,主風管沿房頂布置,材質采用螺旋風管。

圖3 排煙除塵吸氣臂

4.打磨防爆系統

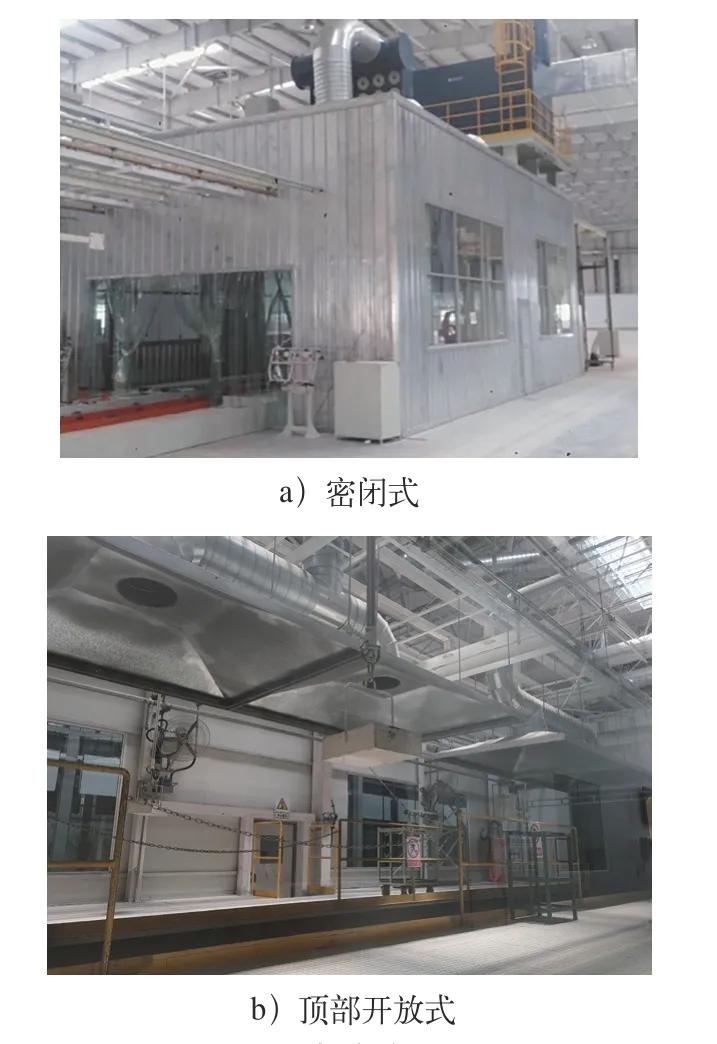

鋁車身焊接完成后,為滿足外觀和裝配要求,焊縫需打磨處理,打磨產生的鋁粉塵達到一定濃度后有爆炸風險,因此打磨間需具備防爆功能。打磨防爆間分為密閉式和頂部開放式兩種形式,如圖4所示。

圖4 打磨防爆間

(1)密閉式打磨防爆間 確保將整個區域的打磨設備、電纜吊裝懸臂、車身等全部封閉,操作者在密閉間內工作,尺寸為16m×9m×5m。在密閉間的兩端設進出車身自動對開大門,其他部位以阻燃夾芯板內外敷貼鍍鋅板封閉。

在密閉間頂部設一間約15m×9m,高度為1m的靜壓室,布置六臺軸流風機向內送風。工作間兩側800mm以下設置8件800mm×200mm的防直射側吸口與踏臺設計成下吸口,工作間內的粉塵通過系統風管與布置在工位頂部平臺上的濾筒式除塵器相連,過濾后的潔凈空氣由排氣筒穿屋頂達標排放,排氣筒標高一般為15m。

防爆間電氣控制采用變頻加分擋風閥控制技術,分成高中低三個擋位,利于按需要進行風量的調節。

在工作間內設置四件粉塵濃度檢測儀探頭,當粉塵濃度超標時報警。在除塵器進風口及打磨工作間主管上增設防爆閥,同時防爆間內風扇、吸塵器等電器和開關均采用防爆型號,阻止意外發生。

(2)頂部開放式防爆間 由于鋁粉塵的表面吸附空氣中的氧,顆粒越細,吸附的氧就越多,越易發生爆炸。該方案以4.5m×2.2m面積頂吸罩取代房體頂蓋,無送風,小粉塵通過頂吸罩吸附收集,大顆粒粉塵自然沉降后清掃。

結語

隨著鋁車身弧焊工藝的應用越來越成熟,其工藝特性和生產線規劃要求也逐漸明晰,在生產過程中需要不斷去積累經驗總結教訓,提升產線規劃質量及產品成熟度。同時,車身上應用的新材料、新的連接技術不斷進步,設備自動化水平不斷提高,這使得我們在工藝實施過程中要多驗證多思考,不斷突破創新提升工藝水平。