垃圾焚燒發電廠推料器速度控制探討

馬高品

(上海康恒環境股份有限公司,上海 201703)

1 引言

在垃圾焚燒發電廠中,垃圾入爐量和垃圾層厚是決定爐膛燃燒狀況最重要的參數,采用液壓驅動的推料器負責整個焚燒爐的垃圾供應,推料器的速度也是自動燃燒控制(Automatic Combustion Control,ACC)系統最重要的控制對象之一。垃圾焚燒發電廠推料器控制系統由集散控制系統(Distributed Control System,DCS)、爐排驅動控制柜、液壓缸、比例閥、位置傳感器等組成。推料器連接液壓缸,由液壓系統提供動力,爐排驅動控制柜和比例放大器通過調整比例閥閥芯開度,以控制液壓缸進出油流量來調整推料器速度,行程開關和電磁換向閥用來控制推料器切換前進/后退方向,推料器油缸上安裝拉繩式位置傳感器測量推料器位置。爐排驅動控制柜內有可編程邏輯控制器(Programmable Logic Controller,PLC),DCS 與爐排驅動控制柜以PROFIBUS-DP 現場總線方式通訊,實現在中控室的全時監控[1]。

人工司爐時,運行人員按照爐膛狀況和經驗調整給料速度,此時沒有明確的垃圾層厚的概念,也無需推料速度與設定值嚴格一致,垃圾入爐量僅是統計垃圾吊累計抓取垃圾質量的數據。但在ACC 系統中,垃圾層厚設定值是通過垃圾入爐量、垃圾密度、熱值等參數計算出理論值后再根據爐溫、蒸發量等實際燃燒狀況調整而計算出的確定數值。推料速度是調整垃圾層厚的手段,推料速度設定值確定后,即意味著推料速度和給料量已經確定,必須保證推料器速度、給料量穩定無偏差,否則垃圾層厚無法保證[2]。

2 推料速度控制

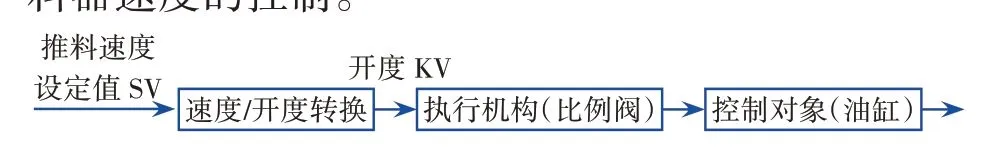

推料器控制系統如圖1 所示。目前垃圾焚燒發電廠中推料器速度有開環控制和閉環控制兩種方式。

圖1 推料器控制系統示意Figure 1 Schematic of the feeder control system

2.1 開環控制方式

通過測量比例閥開度與推料速度之間的曲線,將推料器速度設定值SV 通過PLC 程序轉化為比例閥開度設定值KV,從而控制推料器速度(圖2)。該模式中位置傳感器信號僅具有指示作用(使DCS 監控畫面中推料器位置可視化),未參與對推料器速度的控制。

圖2 開環控制原理示意Figure 2 Schematic of open-loop control principal

某項目3#爐2 臺推料器的比例閥開度與推料器速度的測量曲線如圖3 所示。

圖3 推料器靜態特性曲線(開度/速度)Figure 3 Static characteristic curve of feeder(opening/speed)

開環控制方式的特點如下:

1)在正常推料速度范圍(10 m/h 以下),推料速度與比例閥開度有較好的線性關系。

2)位置傳感器不參與速度控制,位置傳感器損壞或發生故障時,正常推料不受影響。

3)由于制造差異,每個比例閥的開度/速度曲線均不相同,調試時需要測量出每個比例閥的開度-速度靜態特性曲線,并在DCS 程序中進行線性標定。

4)抗干擾能力差,當液壓系統壓力變化或比例閥因長時間使用發生量程漂移或零點漂移時,推料速度將不再準確。

由于開環控制抗干擾能力差,而推料器的液壓系統為整條焚燒線共用,當推料器、干燥爐排、燃燒爐排、燃燼爐排、出渣機、料斗擋板等液壓缸頻繁動作,液壓系統壓力就會頻繁波動造成推料速度不穩,給料不均,垃圾層厚波動。

2.2 閉環控制方式

為解決開環控制抗干擾能力差的缺點,閉環控制方式通過位置傳感器數據Pt計算出實際推料速度作為反饋值Vt,將推料器速度設定值SV 作為目標值,通過PID 調節比例閥開度(圖4)。

圖4 閉環控制原理示意Figure 4 Schematic of closed-loop control principal

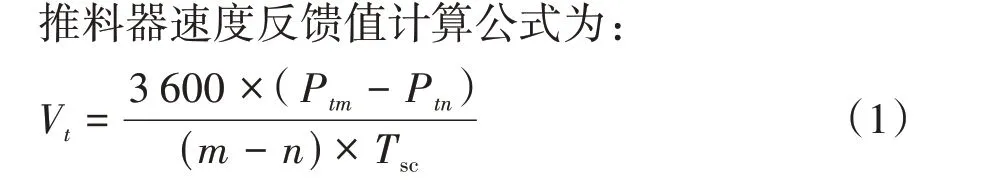

式中:Ptm和Ptn分別為PLC 程序中第m個和第n個掃描周期時采集的位移傳感器數值,mm;Tsc為PLC 的掃描周期。由于PLC 的AI(模擬量輸入)模塊和位置傳感器的分辨率和精度的限制,采集的Pt值會在誤差約±2 mm 的范圍內不停跳變,掃描周期少時計算結果誤差較大,一般取(mn)×Tsc為1 s 以上進行計算(圖5)。

圖5 位置傳感器數據讀取方式示意Figure 5 Schematic of reading mode of position sensor data

某項目閉環控制方式測量的推料器速度Vt與速度設定值SV 的關系如圖6 所示。

圖6 推料器速度設定值SV 與實際速度Vt對比Figure 6 Comparison between the set value SV and the actual speed Vt of feeder speed

閉環控制方式抗干擾能力較強,在PID 參數調整合理的情況下,推料器速度可以自動調整比例閥開度KV,將推料器速度快速調整至給定速度[3]。在液壓系統壓力波動和比例閥性能曲線改變時,PID 模塊也能自動調整KV 值使推料器速度與設定值保持一致。

3 控制方式優化

結合垃圾焚燒廠的實際使用環境及性能要求,上述以速度作為控制目標的閉環控制(速度閉環控制)方式實際應用時存在以下問題:

1)拉繩式位移傳感器對安裝的要求很高,需要與推料器油缸完全平行,實際運行中油缸活塞桿會有小幅轉動,容易導致拉繩磨損斷開,當位置傳感器故障時,推料器速度將失控。

2)當推料器投入ACC 運行時,推料器的速度設置值SV 是系統根據燃燒工況自動計算得出,隨著工況的不斷變化,SV 值會頻繁地變化。如圖6 所示,當SV 值頻繁變化時,推料器的實際推料量(Vt曲線與時間軸之間的面積)與給定目標量(SV 與時間軸之間的面積)之間存在差別。

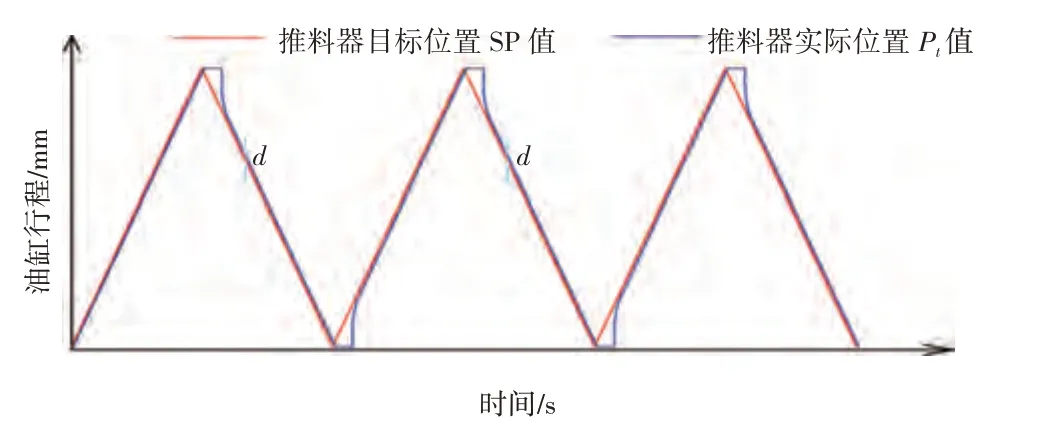

3)如圖7 所示,速度閉環控制方式僅調整推料器速度Vt與設定值SV 保持一致(Pt與SP 的斜率一致),但推料器油缸是前進/后退往復性運動,當油缸在切換前進/后退運動方向時,因油路切換需要時間,會導致推料器實際推料量與給定目標量偏差d越來越大。

圖7 速度閉環控制推料器行程Figure 7 Feeder stroke in speed closed-loop control

速度閉環控制方式中實際給料量存在偏差的原因在于:①反饋速度以位置傳感器計算而來,采集周期需在1 s 以上,反饋數據有延遲;②控制目標為推料器速度,僅能保證推料速度響應設定值,未考慮累計行程(推料量),當油缸換向推料器暫停時或推料速度因設定值變化而調整時就會導致實際推料行程與設定行程存在偏差。

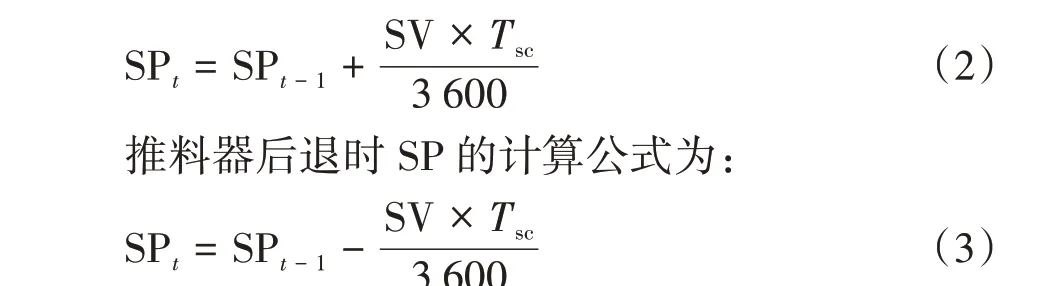

鑒于上述原因,推料器可以直接將其位置作為目標進行控制(位置閉環控制),PID 模塊以下一掃描周期的位置SP 為目標值,直接以位置傳感器Pt為反饋值,進行PID 控制比例閥開度(圖8)。此模式下PID 的目標值是不斷變化的數值,PID 調控的目的是讓推料器的位置與目標位置保持一致。

圖8 位置閉環控制原理Figure 8 Principal of position closed-loop control

推料器前進時SP 的計算公式為:

式中:SPt為第t個掃描周期時的SP 值;SPt-1為上個掃描周期的SP 值;Tsc為PLC 的掃描周期。

當油缸切換前進/后退運動方向后,位置閉環控制方式可以快速調整推料器速度,使Pt值與SP值保持一致,推料器實際推料量與給定目標量沒有累積偏差,如圖9 所示。

圖9 位置閉環控制推料器行程Figure 9 Feeder stroke in position closed-loop control

以河南某垃圾焚燒發電項目為例,該項目采用1×800 t/d 機械爐排爐+1×18 MW 汽輪發電機組,焚燒爐設置3 臺往復式運動的推料器,行程為600 mm。將3 臺推料器解除連鎖,1#推料器采用開環控制方式,2#推料器采用速度閉環控制方式,3#推料器采用位置閉環控制方式,速度設定值SV相同,分別記錄推料1 h 和2 h 后各推料器的位置狀態,如表1 所示。

表1 推料器位置狀態Table 1 Status of feeder position

設定值為10 m/h 運行1 h 和2 h 后,推料器預期位置應為前進狀態400 mm 處和后退狀態400 mm 處(推料器為往復式前進/后退,10 m/h 的速度運行2 h 后,應完成16 次往復運動后再前進600 mm 并后退200 mm,此時的推料器為后退狀態,位置傳感器值為400 mm,累計行程為600 mm×2×16+600 mm+200 mm=20 000 mm),3 種模式下推料器的實際推料行程差值分別為:1#推料器(+171mm,+312 mm)、2#推料器(-95 mm,-193 mm)、3#推料器(-2 mm,-1 mm),位置反饋閉環控制推料準確性最高,且沒有累積偏差。

4 結論

1)以液壓油缸為動力的往復式機械爐排爐和采用ACC 系統的焚燒爐,建議采用位置閉環控制模式,降低推料量偏差。

2)位置傳感器是保證推料器正常工作的重要設備,除需保證安裝質量外,也要在日常巡檢中注意檢查,當油缸發生轉動或拉繩磨損時及時調整和保護。

3)實際運行中,以開環控制方式作為備用,可降低停爐風險。正常情況下采用位置閉環控制方式,可保證燃料的準確供應;當位置傳感器發生故障時,推料器自動切換為開環控制并提示位置傳感器故障,能維持焚燒爐的正常給料,為故障檢修爭取時間,待故障消除后再切換為位置閉環控制方式。