非對(duì)稱(chēng)薄片零件壓淬變形解決方案

劉繼武,郭文鑫,宋慶東

天津天海同步科技有限公司 天津 301600

1 序言

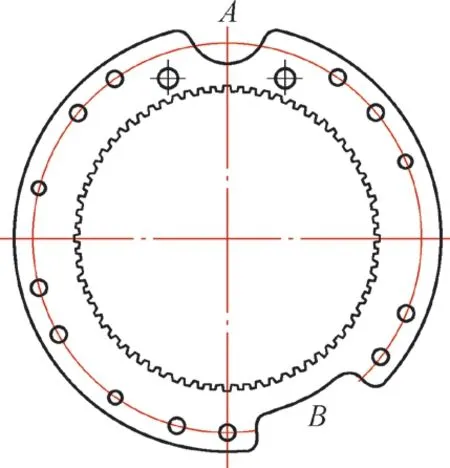

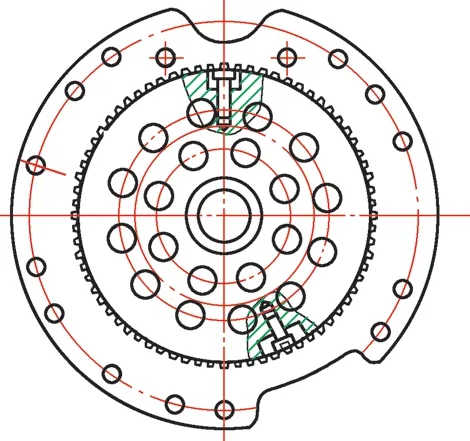

圖1所示為筆者公司某量產(chǎn)工件結(jié)構(gòu)。該工件材質(zhì)為16MnCr5H鋼,屬典型大直徑薄片環(huán)狀工件,厚度只有5mm。該工件異于常規(guī)零件特點(diǎn)的是厚度太薄,且在外輪廓開(kāi)了兩個(gè)較深、大小不一且不對(duì)稱(chēng)的缺口,給該件的熱處理變形控制造成了極大的困難。

圖1 工件結(jié)構(gòu)

該工件內(nèi)孔為花鍵結(jié)構(gòu),成品要求內(nèi)花鍵小徑為200.07~200.32mm,外圓直徑為290mm。

圍繞改善該工件的變形問(wèn)題,從正火工藝、壓淬模具設(shè)計(jì)、滲碳工藝、熱處理前尺寸配合等方面都做了大量的試驗(yàn)。

2 工件熱處理成品的技術(shù)要求

(1)金相要求 表面硬度≥80HRA;有效硬化層深度0.6~1.0mm(550HV);碳化物等級(jí)為1~4級(jí);馬氏體及殘留奧氏體等級(jí)為1~5級(jí);心部硬度為33~42HRC。

(2)尺寸要求 內(nèi)花鍵M 值:1 9 6.8 0 ~196.95mm/φ4.5mm;平面度≤0.150mm(熱處理后平磨要求≤0.10mm),內(nèi)花鍵圓度≤0.075mm。

3 熱處理工藝的初期策劃

考慮到該工件的結(jié)構(gòu)特點(diǎn),若采用滲碳直淬,則勢(shì)必會(huì)產(chǎn)生過(guò)大的變形,根本無(wú)法保證圖樣要求。因此,我們選定滲碳空冷后再進(jìn)行壓淬的方式。具體工藝加工路線(xiàn)為:熱處理前成品→滲碳空冷→壓淬→回火→拋丸→檢驗(yàn)→熱處理后平磨兩端面。

4 加工過(guò)程中存在的問(wèn)題與解決方案

4.1 試驗(yàn)初期工件平面度、圓度變形

為保持工件壓淬前平面度,最大程度地降低對(duì)壓淬工序的影響,在執(zhí)行滲碳緩冷時(shí),采用工件雙點(diǎn)接觸懸掛的裝爐方式。熱處理設(shè)備為T(mén)QF-11-ERM箱式多用爐,執(zhí)行標(biāo)準(zhǔn)滲碳空冷工藝。

工件出爐后檢測(cè)發(fā)現(xiàn)平面度、圓度變形較小。

轉(zhuǎn)底爐壓淬主要工藝參數(shù)如下:加熱溫度850℃;加熱時(shí)間18~20min;爐內(nèi)保護(hù)碳勢(shì)1.0%;壓淬冷卻時(shí)間60s。

首件進(jìn)行金相檢測(cè),結(jié)果如下:表面硬度為82HRA;有效硬化層深為0.78mm;碳化物等級(jí)為2級(jí);馬氏體及殘留奧氏體等級(jí)為2級(jí),完全符合技術(shù)要求,且處于要求中下限。該結(jié)果驗(yàn)證了工件滲碳空冷工藝是較為合理的。

盡管前期工序加工效果良好,但在后續(xù)壓淬過(guò)程中卻仍然接連出現(xiàn)了一系列的變形問(wèn)題。

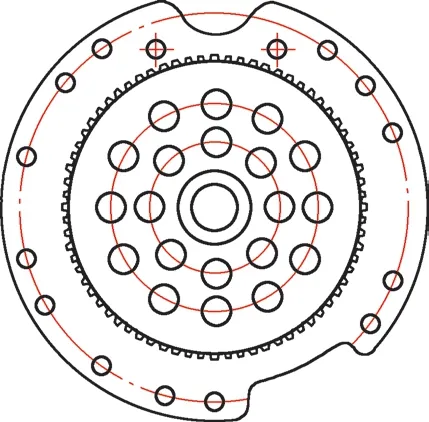

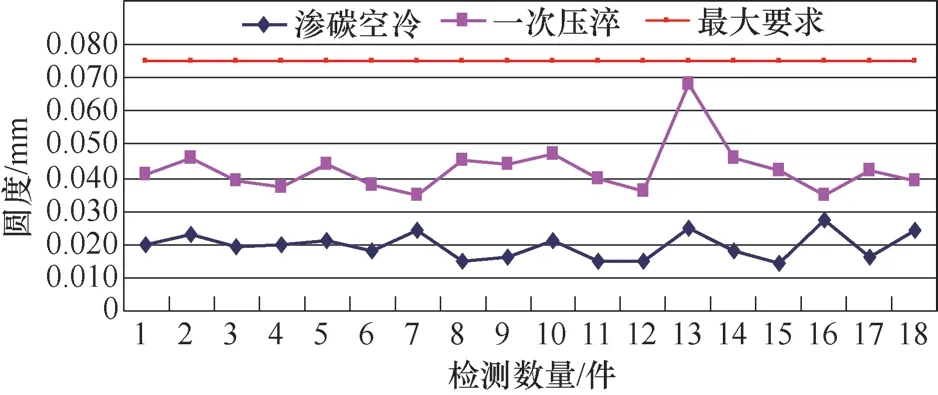

壓淬初期采用的是典型花鍵小徑配合心軸,如圖2所示。調(diào)整工藝參數(shù)及配磨心軸外圓尺寸后連續(xù)加工了小批量該產(chǎn)品,檢測(cè)后發(fā)現(xiàn)內(nèi)花鍵圓度合格的僅有3件,平面度合格的為16件,檢測(cè)結(jié)果如圖3所示。隨即將該批工件通過(guò)專(zhuān)用工裝夾緊回火2h 后[1],再次檢驗(yàn)平面度及內(nèi)花鍵圓度。檢測(cè)結(jié)果:內(nèi)花鍵圓度合格4件,平面度合格17件。該批工件在經(jīng)過(guò)拋丸處理后平面度合格的只有2件,且全都不同程度地發(fā)生了翹曲。

圖2 典型壓淬心軸

圖3 采用典型壓淬心軸壓淬時(shí)內(nèi)花鍵圓度檢測(cè)結(jié)果

4.2 內(nèi)花鍵圓度、工件平面度超差的原因分析

經(jīng)分析[2]認(rèn)定,工件壓淬后內(nèi)花鍵圓度超差的主要原因是外圓幾何形狀不對(duì)稱(chēng)造成的。具體為圖1中A、B兩處開(kāi)口處壁厚較薄,而其他部位壁厚較大,形狀差異造成該工件加熱后,熱應(yīng)力圓周分布不均勻,而壓淬冷卻過(guò)程中又由于A(yíng)、B兩處相對(duì)單薄,冷卻速度較快,此過(guò)程中的熱應(yīng)力明顯大于組織應(yīng)力,宏觀(guān)表現(xiàn)為該部位收縮較大,而其他部位恰恰相反,綜合效果造成開(kāi)口相對(duì)的位置內(nèi)花鍵的跨棒距較小。后續(xù)全檢的數(shù)據(jù)與理論分析基本一致。

為此,在壓淬工裝的上下模具之間做了幾次調(diào)整,希望以此緩解A、B兩處的冷卻速度,使應(yīng)力分布趨于平衡,但效果均不理想。理論上認(rèn)為壁厚的倍數(shù)關(guān)系,反映到宏觀(guān)應(yīng)力分布上同樣為倍數(shù)關(guān)系。從工件拋丸后平面均發(fā)生翹曲的現(xiàn)象來(lái)分析,認(rèn)為主要是由于該工件厚度較薄,工件平面的屈服極限相對(duì)較低,工件在拋丸過(guò)程中端面受到的局部沖擊應(yīng)力超過(guò)屈服極限后產(chǎn)生了變形。若要減少該過(guò)程中的變形量,則只能降低沖擊應(yīng)力的大小,故采用常規(guī)方法已找不到有效的控制手段。

5 工藝改善措施及實(shí)施效果

5.1 工件內(nèi)花鍵圓度超差

對(duì)于工件內(nèi)花鍵圓度超差問(wèn)題,主要采取了以下幾點(diǎn)控制措施。

1)為避開(kāi)熱應(yīng)力分布不均的影響,減少壓淬時(shí)的變形,我們調(diào)整了熱處理前加工工藝,即在熱處理前加工時(shí)外圓暫不開(kāi)A、B兩缺口,將其調(diào)整到壓淬回火后再去除。

2)嚴(yán)格控制使用材料的末端淬透性,使其淬透性公差帶控制在J3:36~46,保證工件淬火時(shí)的一致性。

3)嚴(yán)格執(zhí)行滲碳空冷標(biāo)準(zhǔn)工藝,固定空冷溫度,以此提高工件金相組織的一致性,進(jìn)而保證變形的一致性。

4)將回火溫度由170℃調(diào)整到190℃,回火時(shí)間由120min延長(zhǎng)到150min,使工件的組織由淬火馬氏體充分轉(zhuǎn)變,并消除殘余應(yīng)力,減少工件后期線(xiàn)切割開(kāi)口時(shí)的變形。

5.2 工件平面度超差

對(duì)于工件平面度超差問(wèn)題,主要采取了以下幾點(diǎn)控制措施

1)將回火工序調(diào)整到拋丸后,嚴(yán)格執(zhí)行專(zhuān)用工裝壓緊后回火,以保證最終平面度。

2)拋丸時(shí)選取直徑較小的丸粒,嚴(yán)格控制丸粒直徑≤0.6mm、拋丸流量<50kg/min。

3)壓淬前必須徹底清除工件表面的毛刺,減少其對(duì)加工的影響。

4)壓淬上模具選配彈簧預(yù)緊結(jié)構(gòu),保證端面壓緊力的一致性。

基于以上4點(diǎn)措施,對(duì)整個(gè)加工流程進(jìn)行了進(jìn)一步調(diào)整,調(diào)整后的加工流程如下:熱處理前半成品→滲碳空冷→壓淬→拋丸→回火→線(xiàn)切割開(kāi)A、B缺口→檢驗(yàn)→熱處理后平磨。

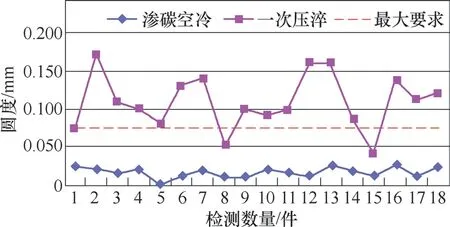

本次改進(jìn)后,熱處理變形情況如下:工件滲碳空冷并壓淬后,內(nèi)花鍵圓度檢測(cè)數(shù)據(jù)如圖4所示;工件拋丸后經(jīng)過(guò)壓緊回火,平面度試驗(yàn)檢測(cè)數(shù)據(jù)結(jié)果同樣較為理想,合格率提高到90%以上。

圖4 壓淬沒(méi)有開(kāi)A、B缺口的工件內(nèi)花鍵圓度檢測(cè)數(shù)據(jù)

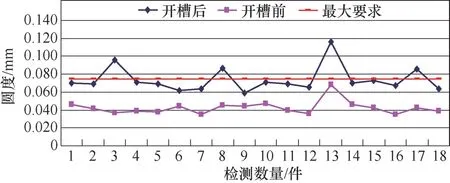

圖4中的檢測(cè)數(shù)據(jù)驗(yàn)證了前期理論分析的正確性,然而一個(gè)新的問(wèn)題又?jǐn)[在了眼前:一切正常的工件經(jīng)過(guò)線(xiàn)切割開(kāi)A、B兩缺口后均發(fā)生不同程度的開(kāi)口處內(nèi)縮,且多次試驗(yàn)均得到了同樣的結(jié)果,檢測(cè)數(shù)據(jù)結(jié)果如圖5所示。因此,本次改進(jìn)對(duì)壓淬后零件變形收到了一定程度的成效,但仍未能完全達(dá)到預(yù)期目標(biāo)。

圖5 一次壓淬線(xiàn)切割開(kāi)A、B缺口后的檢測(cè)數(shù)據(jù)結(jié)果

通過(guò)對(duì)以上試驗(yàn)數(shù)據(jù)結(jié)果的分析基本得到以下規(guī)律:一是開(kāi)槽后工件都必然產(chǎn)生變形,其中70%左右的工件變形能夠控制在公差范圍內(nèi);二是工件經(jīng)線(xiàn)切割開(kāi)A、B缺口后,內(nèi)花鍵圓度普遍增大0.025mm左右(同時(shí),還有個(gè)別工件呈圓度變小的趨勢(shì))。

進(jìn)一步分析后得到以下結(jié)論:工件開(kāi)缺口后該處變形必然存在,在該方向呈向內(nèi)收縮的趨勢(shì)。由于工件經(jīng)過(guò)一次壓淬后具有隨機(jī)性,當(dāng)最大偏差分布在A(yíng)、B缺口附近方向并呈縮小趨勢(shì)時(shí),工件開(kāi)槽后內(nèi)花鍵圓度會(huì)嚴(yán)重超差。但當(dāng)最大偏差分布與A、B缺口附近呈漲大趨勢(shì)時(shí),開(kāi)口后的圓度恰恰向好的方向變化。當(dāng)然這種情況的概率較小,還只是個(gè)別現(xiàn)象。

按改進(jìn)流程加工的工件合格率明顯提高,已經(jīng)達(dá)到了70%。盡管如此,我們對(duì)這種結(jié)果還是無(wú)法接受:近30%的不合格品意味著額外增加了相應(yīng)制造成本,因此必須繼續(xù)進(jìn)行進(jìn)一步改進(jìn),以得到更高的合格率。

鑒于常規(guī)方法試驗(yàn)的失敗,我們索性放棄了采用常規(guī)壓淬處理繼續(xù)試驗(yàn)改善的想法,設(shè)想出采用局部帶有高點(diǎn)的壓淬心軸進(jìn)行壓淬的方式,如圖6所示。

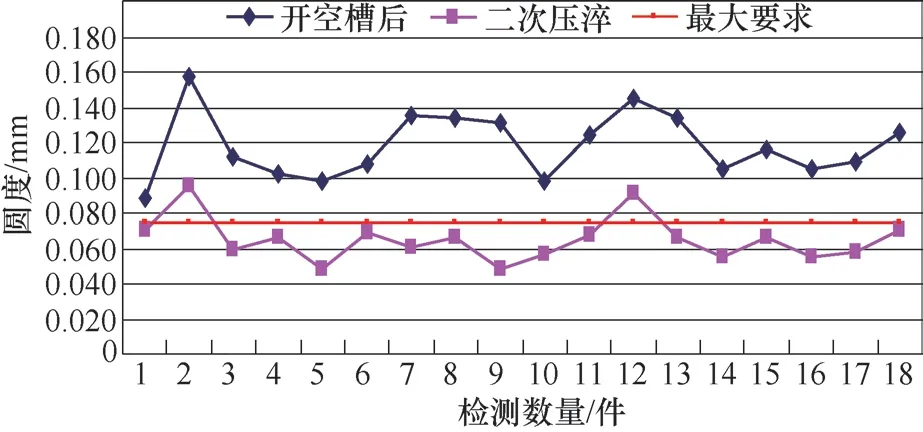

在壓淬試驗(yàn)過(guò)程中通過(guò)多次的配磨修正,最終確定了心軸高點(diǎn)與正常部位的高度落差的最佳值,即A、 B兩處的中心半徑要比正常部位大0.03mm,在此比例下壓淬出來(lái)的工件內(nèi)花鍵圓度合格率最高,試驗(yàn)檢測(cè)結(jié)果如圖7所示。基本達(dá)到了我們能夠接受的結(jié)果。

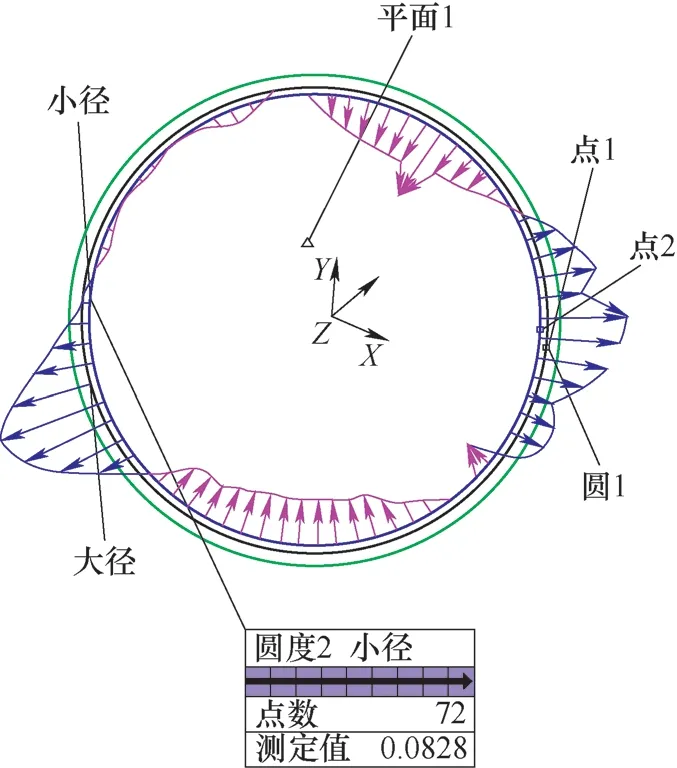

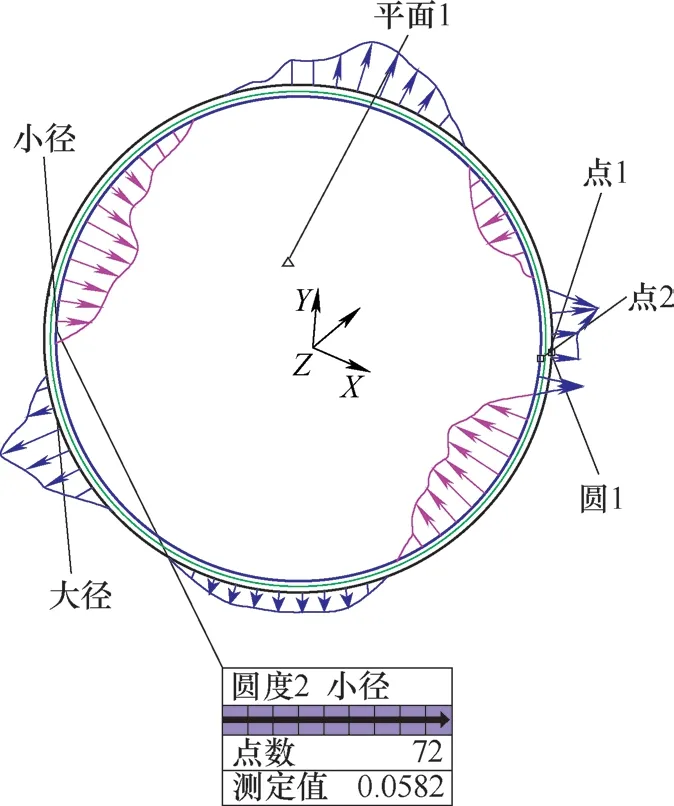

用三坐標(biāo)檢測(cè)儀對(duì)通徑心軸壓淬工件的內(nèi)花鍵圓度[3]進(jìn)行了逐點(diǎn)檢測(cè),結(jié)果如圖8所示。之后采用帶高點(diǎn)心軸二次壓淬,我們?cè)儆萌鴺?biāo)檢測(cè)儀對(duì)其進(jìn)行檢測(cè),結(jié)果如圖9所示。

圖6 局部帶高點(diǎn)的心軸

圖7 采用局部帶高點(diǎn)的心軸壓淬后的檢測(cè)結(jié)果

圖8 通徑心軸壓淬后的內(nèi)花鍵圓度

圖9 帶高點(diǎn)心軸壓淬后的內(nèi)花鍵圓度

通過(guò)對(duì)比發(fā)現(xiàn),原本只有一對(duì)高點(diǎn)的工件,在經(jīng)過(guò)帶有高點(diǎn)的專(zhuān)用壓淬心軸壓淬后將高點(diǎn)進(jìn)行了分化,變成多個(gè)高點(diǎn),但原先高點(diǎn)的幅度明顯降低,直觀(guān)反映為圓度數(shù)值明顯降低,使最終結(jié)果滿(mǎn)足了技術(shù)要求。通過(guò)多批跟蹤檢測(cè),整體加工合格率得到了大幅提升。但美中不足的是,由于采用帶高點(diǎn)的專(zhuān)用工裝壓淬時(shí),工件與壓淬心軸必須要有相應(yīng)的對(duì)應(yīng)位置,因此導(dǎo)致加工效率要比一次壓淬時(shí)低一些。

通過(guò)對(duì)各種加工路線(xiàn)、流程對(duì)比后,重新確定了經(jīng)濟(jì)有效的工藝路線(xiàn)如下:熱處理前半成品→滲碳空冷→開(kāi)A、B缺口→壓淬→拋丸→回火→檢驗(yàn)→熱處理后平磨。

目前,該工件已形成了量產(chǎn),質(zhì)量較為穩(wěn)定。

6 結(jié)束語(yǔ)

1)產(chǎn)品形狀的不對(duì)稱(chēng)差異對(duì)熱處理變形的影響極其嚴(yán)重,圓周上應(yīng)力分布不均勻是造成圓度變形最主要的原因,因此應(yīng)盡量將不對(duì)稱(chēng)部位放到熱處理后再加工。

2)常規(guī)結(jié)構(gòu)的壓淬心軸在解決外圓形狀不對(duì)稱(chēng)工件的變形問(wèn)題上效果不佳,宜采用特殊結(jié)構(gòu)的專(zhuān)用工裝解決壓淬變形。

3)對(duì)于薄片件的平面控制要采用專(zhuān)用工裝壓緊回火,盡量減輕對(duì)薄片件端面的沖擊應(yīng)力。

4)嚴(yán)格控制材料的成分及末端淬透性,以穩(wěn)定工件熱處理變形的一致性。

5)工藝路線(xiàn)的確定要充分考慮技術(shù)經(jīng)濟(jì)性。