基于有限元的硬密封球閥密封規律研究

張 錦 何世權 劉帥帥 王佳琪

(南京工業大學機械與動力工程學院)

傳統的硬密封球閥主要靠金屬球體與金屬閥座硬對硬接觸, 緊密貼合來達到密封的目的。即使球體與閥座接觸面經過研磨配對后,表面間依然存在微觀的凹凸現象,因而密封面需要靠強大的作用力來保證密封比壓[1]。 經長時間使用后常出現啟閉轉矩大、接觸表面擦傷及介質泄漏等問題[2]。閥門在開啟的過程中,球體轉動引起開啟角度的變化會導致閥座承受的載荷也不斷發生變化,所以對閥門密封性能的研究也就轉化為對金屬密封環面接觸問題的研究,筆者主要探究隨著閥門開度的增加密封面的變形情況及其接觸壓力的分布規律。

1 閥門結構及工況參數

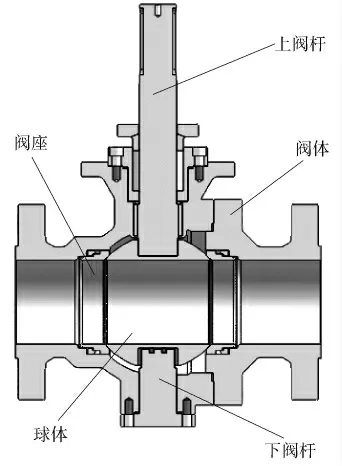

筆者以DN200 mm硬密封球閥為研究對象,該閥采用二分體式閥體、全通徑固定球體和雙閥座結構形式,主要由閥體、閥蓋、球體、閥座、閥桿、底軸、填料壓板、填料壓蓋及軸承等部件組成(圖1)。 球體與上閥桿、底軸連成一體,可沿與閥門通道相垂直的軸線自由轉動,彈性閥座與球體直接接觸形成密封結構,同時左右閥體與閥座之間裝有彈簧以提供預緊力。

硬密封球閥結構參數如下:

公稱直徑 200 mm

結構形式 固定式

密封面內徑D1216 mm

密封面外徑D2228 mm

球體半徑R 162 mm

壓力角α 44.5°

2 接觸模型建立與參數設定

2.1 建立有限元模型

對球閥在實際工況下的應力和變形情況進行分析,在SolidWorks中建立了閥體、閥蓋、左右閥座和球體的三維模型并進行裝配,再將x_t模型文件導入有限元軟件Workbench中進行模擬,關鍵步驟在于建立球體與前后閥座的接觸模型,并設置接觸條件, 以便得到密封面上的接觸壓力,接觸模型如圖2所示。

圖2 球體與閥座接觸模型

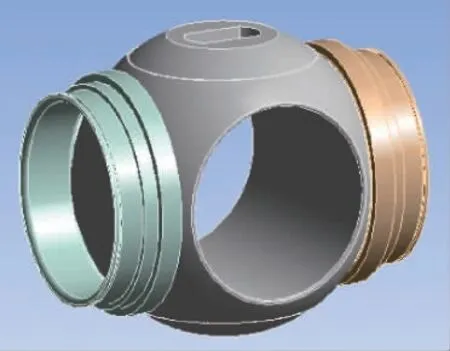

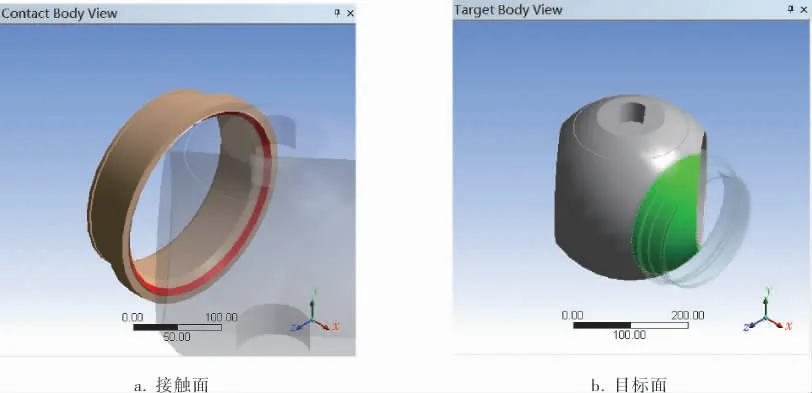

2.2 接觸參數設定

在Workbench中, 接觸面和目標面的指定非常重要,本密封結構球體面為凸面,閥座面為凹面,故將閥座定為接觸面、球體定為目標面(圖3)。有限元設置對稱方式有對稱行為(Symmetric)和非對稱行為(Asymmetric)可以選擇,Mechanical默認的對稱行為需要很大的計算量,而非對稱行為可以只將數據反映在接觸面上,所以選用非對稱方式,將數據結果反映在閥座面上,觀察閥座表面的結果更為直觀且能降低計算量[3,4]。

圖3 Workbench中指定接觸面和目標面

3 模型邊界條件設置

3.1 材料參數

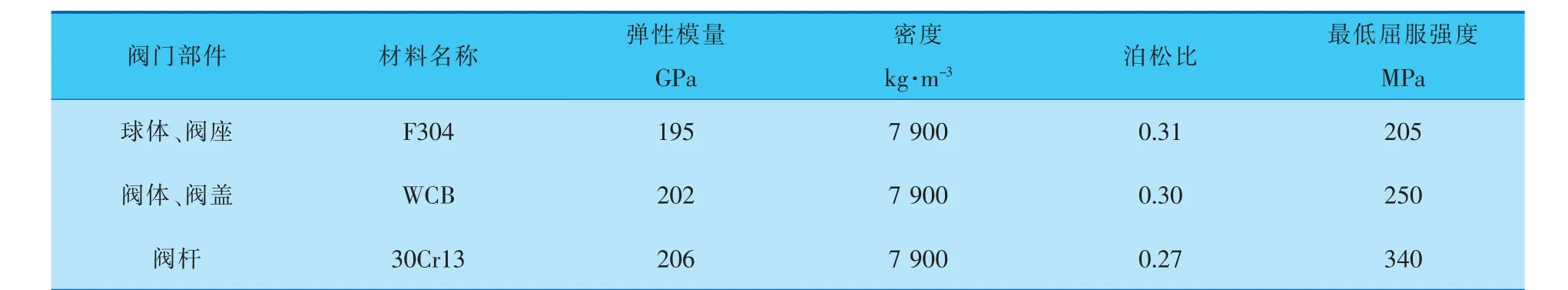

在進行有限元分析之前,第一步要做的就是定義材料的屬性和類型,筆者所選擇的閥門主要部件(球體、閥座、閥體、閥蓋、閥桿)的材料參數列于表1。

表1 閥門部件材料參數表

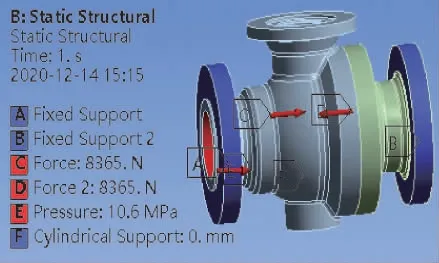

3.2 載荷設置

球閥從關閉到完全開啟的過程中,球體表面上的介質作用力面積不斷發生改變,為便于分析溫度對閥門接觸應力的影響,此處設定介質壓力為10.6 MPa,作用在球體和閥門內流道表面。由于閥體和閥蓋的抗彎截面模量與抗扭截面模量足以保證力能夠被法蘭與管道吸收,因此閥體和閥蓋選擇固定約束(Fixed Support),內部表面為流體壓力加載面[5]。 球體上下凸臺被閥桿支撐不能軸向移動,只能沿軸轉動啟閉,所以選擇圓柱面約束(Cylindrical Support)。 左右彈性閥座被閥體限制其徑向位移,但可在介質流動方向和彈簧力的合力方向移動保證彈性密封,故只給閥座軸向自由度并施加彈簧預緊力8 365 N。模型載荷條件如圖4所示。

圖4 模型載荷條件

4 球閥變形分析

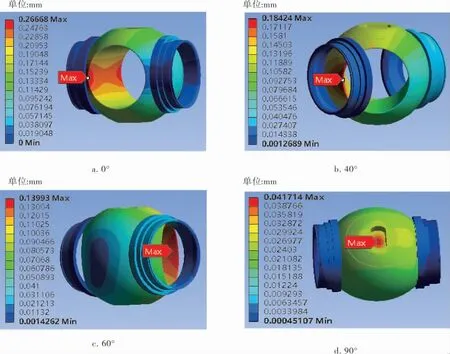

球閥處于關閉狀態下時,只有閥前密封區域有介質壓力作用, 閥腔和閥后區域處于背壓狀態,中腔部分與閥前會形成壓差。 此時作用在閥前閥座和球體上的有介質力、預緊力、進出口密封比壓和摩擦轉矩,在較大的外力下球體會發生變形,變形程度對密封性能有一定的影響[6]。通過設置密封面接觸條件、 載荷的施加和網格劃分后, 采用迭代求解方法, 打開弱彈簧(Weak Springs)和大變形(Large Deflection)以保證結果快速收斂。 閥門開度在0~90°范圍內增加時,球體上變形情況的模擬結果如圖5所示。

圖5 不同閥門開度下的變形云圖

從球體關閉狀態(0°)到全開狀態(90°)變形圖可以看出,變形最大的位置是球體通道邊緣處且呈對稱分布, 最大變形量出現在關閉狀態下,為0.267 mm, 因這個部位作為被開孔的流體通道,受到壓力作用會產生應力集中[7]。隨著開度的增加,最大變形值也在逐漸減小,當完全開啟時,介質壓力全部作用在內部通道表面,此時球閥受力變形最小,所以最大值便出現在閥桿與球體連接處。 雖然小開度范圍出現了值大于0.001DN(0.2 mm)的變形情況,但在實際工作過程中,閥門小開度運行的情況極少且時間短暫,所以仍可算作在允許范圍之內,滿足使用要求。

5 接觸壓力分析

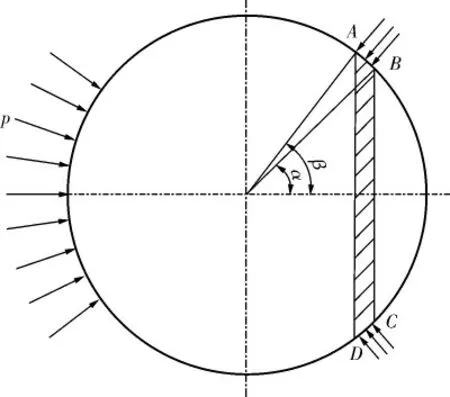

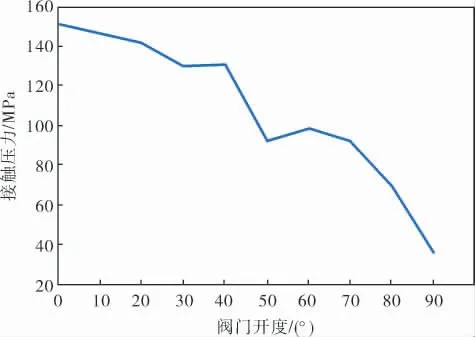

5.1 接觸壓力理論計算

大的接觸壓力會產生大的密封比壓,球閥啟閉過程中出現的密封面磨損、泄漏、摩擦轉矩都與接觸壓力有關[8]。 閥座與球體的密封接觸面積影響接觸壓力的大小,其接觸面在球體上表現為一環形區域, 受到介質壓力和彈簧預緊力作用,用微元法對接觸壓力進行理論計算,球體受力分析如圖6所示。

圖6 球體受力分析示意圖

5.2 有限元結果分析

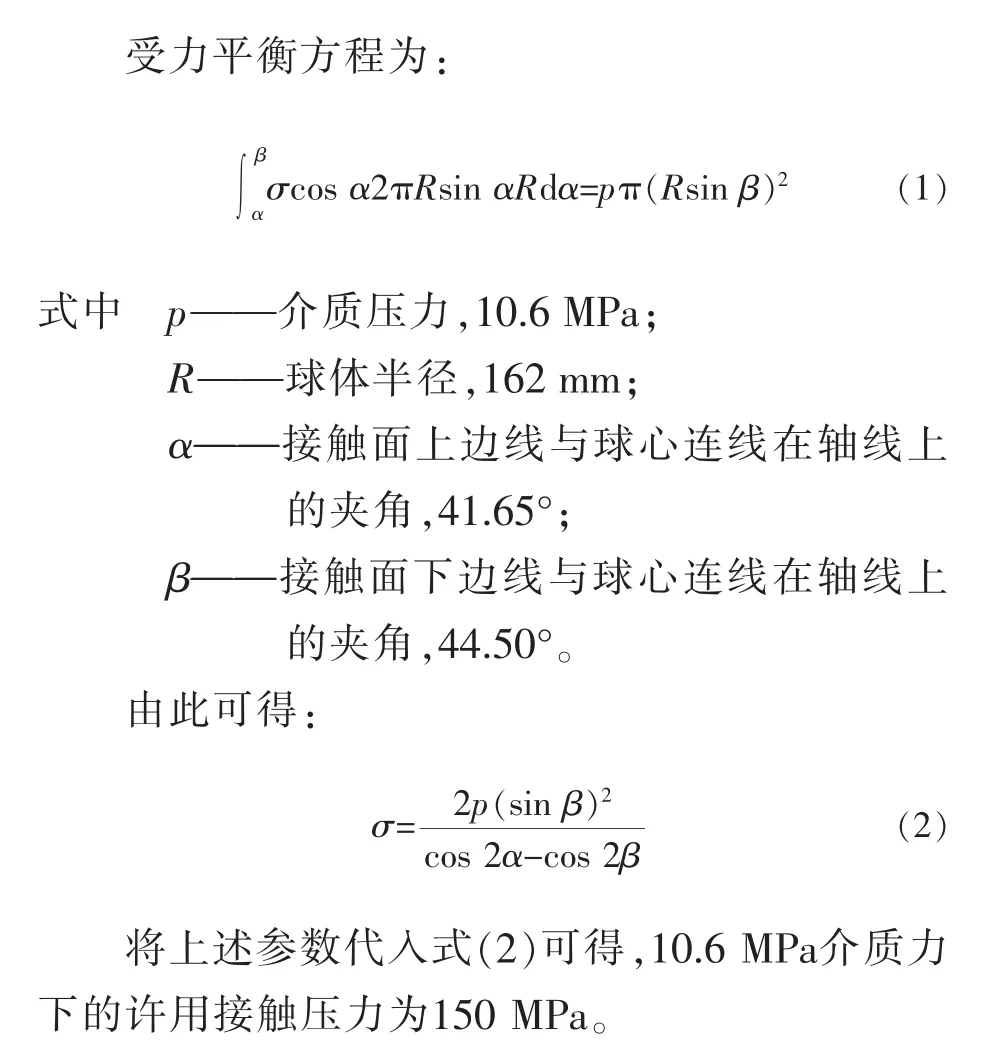

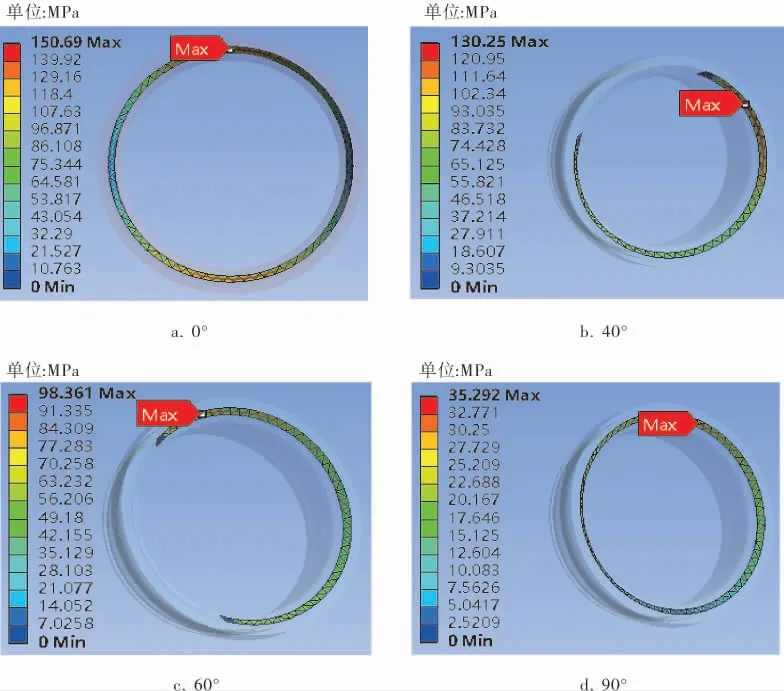

在求解結果中插入接觸分析 (Contact Tool)模塊來查看閥座接觸面上的壓力分布情況,結果如圖7所示。 為分析具體的變化規律,作出開啟角度與最大接觸壓力曲線圖(圖8)。

圖7 不同閥門開度下接觸壓力云圖

圖8 接觸壓力隨閥門開度變化曲線

整體上看,閥座接觸面上的最大接觸壓力隨著閥門的開啟逐漸降低,基本在許用接觸壓力150 MPa以內,但并不是有序的減小。 40°以內減小得比較緩慢,之后減小的速度加快,在30~40°和50~60°階段出現了接觸壓力不降反增的現象,說明接觸壓力并不是隨開度線性變化的,可能與球體和閥座偏轉產生局部接觸面分離而導致接觸面積變化有關[9]。

6 結束語

通過有限元軟件對硬密封球閥進行變形和應力分析,結果表明:球閥在小開度使用時,球體變形會超過許用值,所以盡量在半開或全開的角度下工作;閥座密封接觸面上的比壓并不是均勻分布的,小開度范圍內出現了接觸區域應力集中現象,已經接近許用值,對閥門的使用壽命有一定的影響。 在球閥開啟過程中出現了閥座接觸壓力不降反增的現象, 說明載荷也是在不斷變化的,全開以后的接觸壓力也容易低于必需密封比壓,所以需要找到合適的閥門開度,延長球閥使用壽命。