基于ANSYS FLUENT的原油低黏液環輸送數值模擬與分析

李慧瑤 李軒宇 張 雨 苗嘉旭 周洋洋 張玉紅 畢海勝

(1.青島科技大學機電工程學院;2.中國石油集團渤海石油裝備制造有限公司遼河熱采機械制造分公司;3.中國石油大學(北京)機械與儲運工程學院)

近年來, 隨著我國原油消耗量持續增長,常規原油往往供不應求,而高黏原油的開采具有管輸困難、且伴隨較大電力消耗的特點[1]。傳統的降黏措施(如伴熱管加熱、摻輕油等)都存在一定的局限性,因此,低黏液環輸送技術的研究對重質油品的廣泛使用具有重要意義。

低黏液環的形成是油水兩相在螺旋葉片的作用下由于密度的差異,所受離心力不同,密度較大的水沿徑向被推至管道外側與管壁接觸,而高黏原油則以“油核心”的形式在水環中心流動,不與管壁接觸。 液-液旋流裝置內部流動為螺旋流,是一種復雜的流動狀態,螺旋流可分解為軸向流和強制渦流,在此流動中,流線和渦線重合,流體隨螺旋運動,壓力逐漸降低,動壓頭增加,兩相在此過程中分離。 相關文獻[2~4]表示,水環輸送工況在管道內的壓降僅為在同流量下輸送純水的2.88倍,處于同一數量級,當油水黏度相差較大時,兩相的計算黏度也有很大降低,如油水黏度比為200時,計算黏度僅為油相黏度的0.014 4,且油水黏度比越大,計算黏度越小。 然而,在實際生產應用中,由于油水重度差異的存在、高速紊流以及裝置的不對稱性等原因易引起 “油核心”上浮和油水兩相的摻混乳化,最終導致油相與管壁接觸,摩阻增加。 如何保證水環的穩定性、避免兩相界面波的產生是當前低黏液環輸送技術研究的一個重要課題。

自1948年CLARK K A提出向高黏原油注水輸送以降低摩阻以來,低黏液環減阻運輸技術的研究引起了廣泛關注,許多學者對低黏液環輸送高黏原油進行大量實驗和數值模擬。 1959年,RUSSEL T W F和CHARLES M E提出互不相溶兩液體在同心圓管中流動的理論模型,對比單液相輸送模型確定環狀流在重質油品輸送方面有較好的節能功效,為油水環狀系統進一步研究奠定基礎[5]。1961年,CHARLES M E等對密度相同、黏度不同的原油進行實驗研究,得出流形很大程度上與原油黏度無關的結論[6]。 HASSON D等利用蒸餾水和C2H2Cl2溶液進行研究,通過高速攝像機測量管壁液體厚度并分析管內核心流流動軌跡,驗證了無波浪界面模型預測值的準確性[7]。 屠大燕等從流動狀態、流速分布和流量大小方面分析了水環同心流動特性,建立了水環輸送性能和摩阻壓降關系式[8]。OOMS G等將流動狀態視為固液界面處理,基于流體動力潤滑理論建立了壓力損耗率計算水環所需水量的數值函數,該函數預測值在較小管徑內與實驗值基本吻合,在較大管徑內存在一定誤差[9]。 OLIEMANS R V A等考慮到油芯對水膜擾動的影響,對穩定核心環狀流理論模型進行優化,新模型能夠更好地預測流速增加時的壓力梯度[10]。 劉天佑分析了水環輸送效率的主要影響因素和減阻機理,建立黏彈性層流水環臨界速度的計算公式,提出輸油效率最高的最佳平均速度和油水比[11]。ARNEY M S等通過改變注入流速證實注水量與持液率相關,提出同心環流動模型,得出雷諾數與摩擦系數曲線圖,但該曲線在雷諾數較低的情況下并不理想。 在水環穩定性研究方面,國內外學者也做了一定的研究工作。艾克森公司按照7∶11的水油比制備了油包水型乳狀液,成功實現了運用CAF方法輸送高黏原油[12]。MIESEN R等最早提出利用鈉硅酸鹽溶液提高管壁親水性,防止管壁污染[13]。 李家元等借助黏彈性水溶液、凝膠吸附層和管壁親水化來保證水環的平衡穩定,以防止油流黏附管壁現象的發生[14]。 SILVA R C R等提出利用高錳酸鉀對管道表面進行氧化以減小油的接觸角、通過增加粗糙度提高親水性和兩相壓降來提高水環輸送的穩定性,但是被氧化的管道表面加之水的存在會使得管壁容易被腐蝕[15]。 筆者基于FLUENT軟件建立旋流裝置三維模型,模擬裝置內水環輸送的運行參數和影響規律,為低黏液環輸送安全平穩運行提供一定的理論指導。

1 管道旋流裝置數值模擬計算

1.1 多相流模型建立

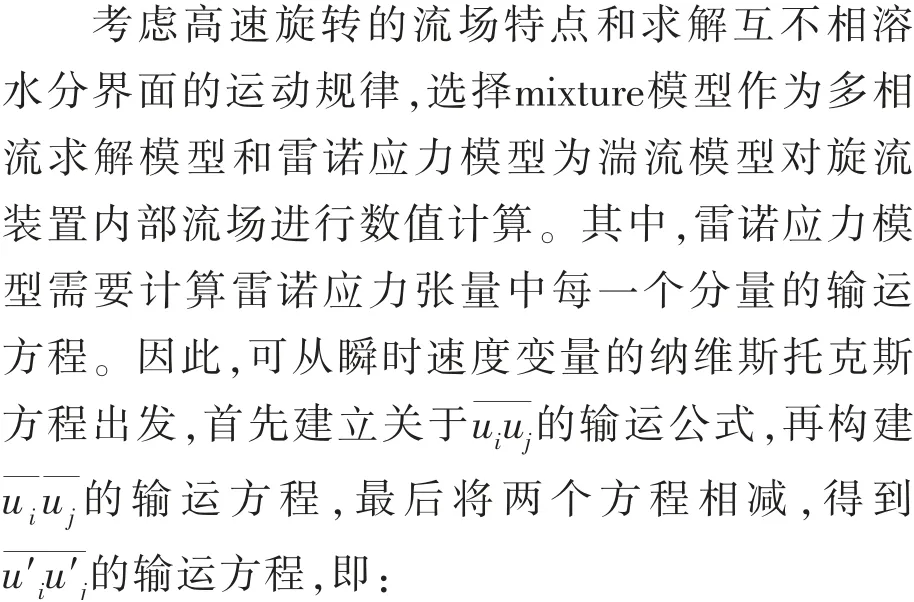

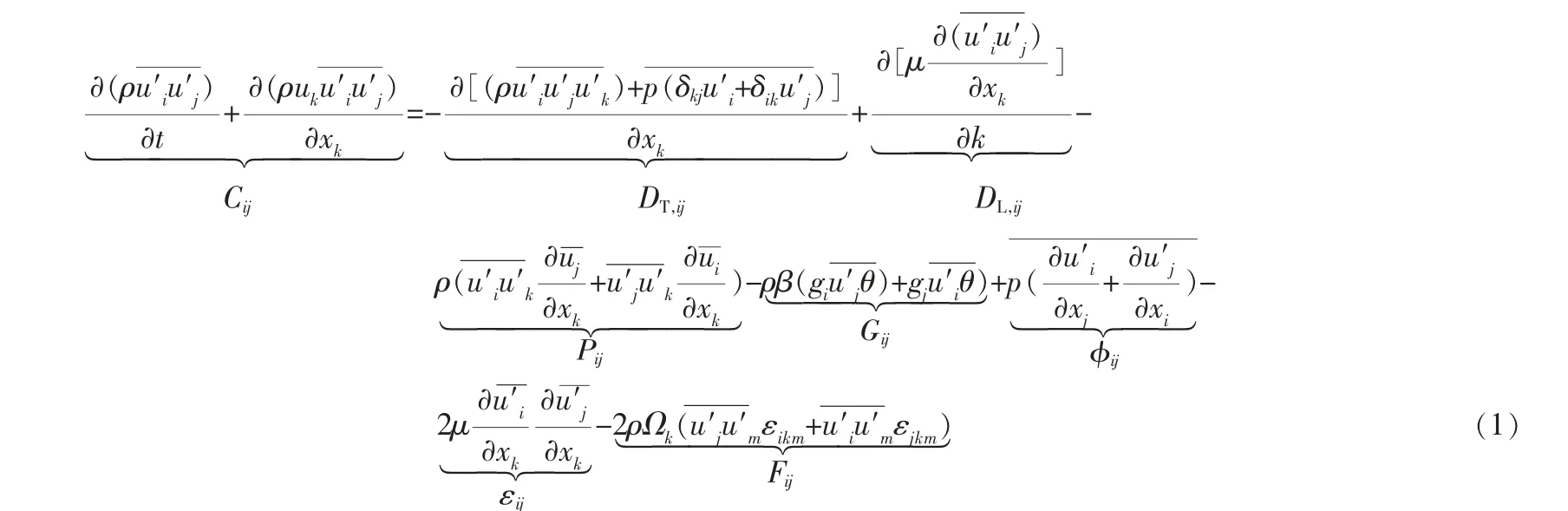

式(1)中各項依次為:Cij對流項;DT,ij湍流擴散項;DL,ij分子黏性擴散項;Pij剪應力產生項;Gij浮力產生項;φij壓力應變項;εij黏性耗散項;Fij系統旋轉產生項。 其中,湍動能k和耗散率ε方程如下:

1.2 旋流裝置模型

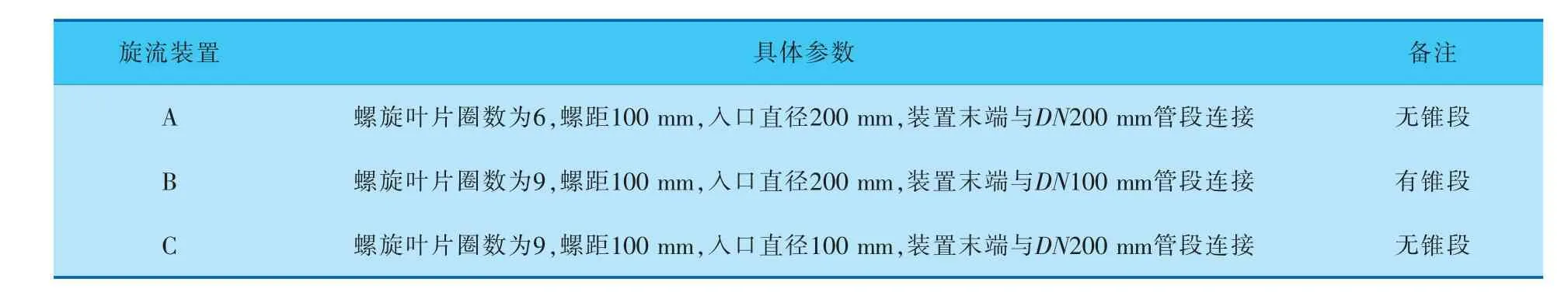

該旋流裝置主要由入口、螺旋葉片和旋流腔組成。 工作時,油水混合物在進場壓力下進入旋流裝置,在壓力和螺旋葉片的聯合造旋作用下,形成高速旋轉的渦流。 由于油水兩相密度不同且互不相溶, 密度較小的油相在管道核心流動,而水相貼近管壁,環繞在油相外部,形成水環。 采用SolidWorks軟件對3種不同結構尺寸的旋流裝置建立模型, 分別探究其油水分離成環能力, 并分析油水分離成環的影響因素和具體參數的改變對于結果的影響。 裝置具體參數設置見表1。

表1 裝置參數設置

1.3 網格劃分及初始條件設置

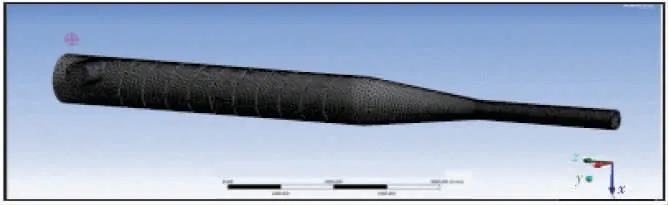

利用Workbench中的meshing模塊對旋流裝置進行網格劃分, 考慮到螺旋葉片段的不規則性,對螺旋葉片采用非結構網格劃分。 由于螺旋葉片流道屬于大梯度區域流動狀況較為復雜的情況,為保證流場網格的高質量和局部網格數量,選擇加密該段網格,保證該段的光滑性[16]。 文中裝置模型網格數量維持在35 萬左右, 以傾斜度skewness為網格質量參考標準, 質量檢查報告顯示,最大值不超過0.84,超過90%的網格是優良,網格劃分良好。 進行網格劃分后的旋流裝置模型如圖1所示。

圖1 旋流裝置網格劃分

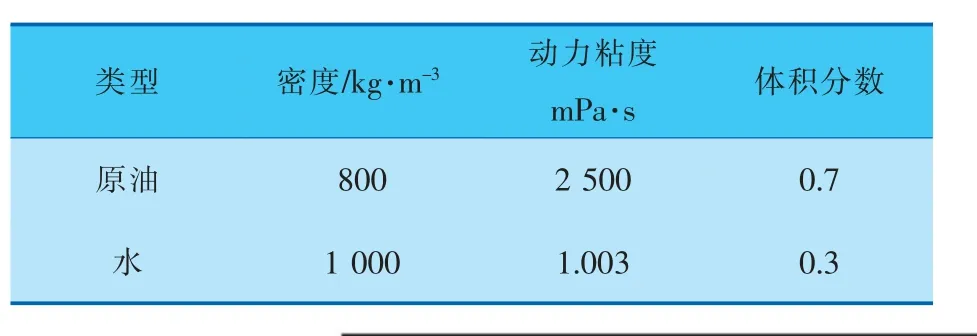

文中模擬介質為油水混合物,井口壓力為3 MPa,輸油管道直徑為DN200 mm或DN100 mm。油水混合物進入旋流裝置入口速度為4 m/s,溫度為20 ℃,其中油水兩相具體參數見表2。

表2 油水兩相具體參數

2 模擬結果與分析

2.1 內部壓力場分析

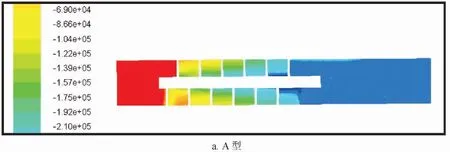

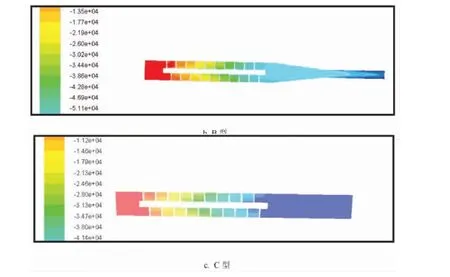

選取液-液旋流裝置區域x=0的平面作為壓力投影面,對沿y軸方向的壓力變化進行分析,圖2為3種旋流裝置壓力分布云圖。

由圖2可知,3種旋流裝置的壓力分布基本遵循同一規律,即壓力隨流體不斷在螺旋流道中的旋轉而降低,但壓力降低程度卻因螺旋圈數和裝置結構尺寸的變化而不同。 當螺旋圈數增加時,壓力降幅增加,并隨旋轉所在圈號越大壓力降低速度越快。對比A、C型裝置可知,管徑不同導致壓力下降程度不同,入口管徑越大,旋轉流量越大,壓力下降程度越大;另外,錐段的存在也對壓降程度產生影響,對比B、C型裝置可知,錐段的存在可以減緩壓降程度。

圖2 3種旋流裝置壓力分布云圖

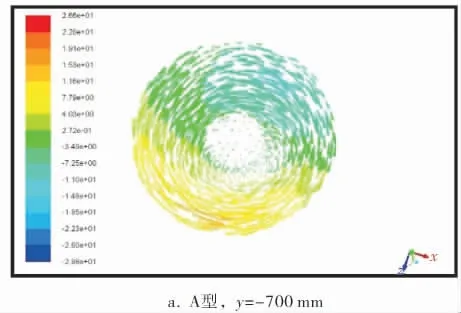

2.2 速度矢量圖分析

油水混合物進入旋流裝置后做螺旋流運動,可將其分為3種速度分量——軸向運動、 徑向運動與切向運動。 在這3種速度分量中, 最容易測定、占比最大的,同時也是最為重要的是切向運動速度,旋流裝置需要一定的切向速度來使油水分離,因此,切向速度可作為評定油水分離的重要指標。 利用FLUNET后處理功能建立多個區域截面的矢量圖。 選取不同裝置不同截面處的3類切向速度(圖3),主要為A型y=-700 mm處的流道后段速度,B型y=-1100 mm處的螺旋流道段切向速度和C型y=-1200 mm處的旋流段出口切向速度。

圖3 3種旋流裝置切向速度矢量圖

由圖3可見, 無論是螺旋流道中還是之后流段,切向速度所呈現的規律大致相同,即隨著觀測點距離軸心越來越遠, 切向速度越來越大,后在邊界層迅速下降為0。 通過對比3種裝置可知,流體自有錐段的B型裝置流道流出后, 由于馬上進入半徑逐漸縮小的錐段結構,螺旋流動在此過程中維持地較為完整,切向速度相比于其他裝置下降緩慢。

2.3 流體運動跡線分析

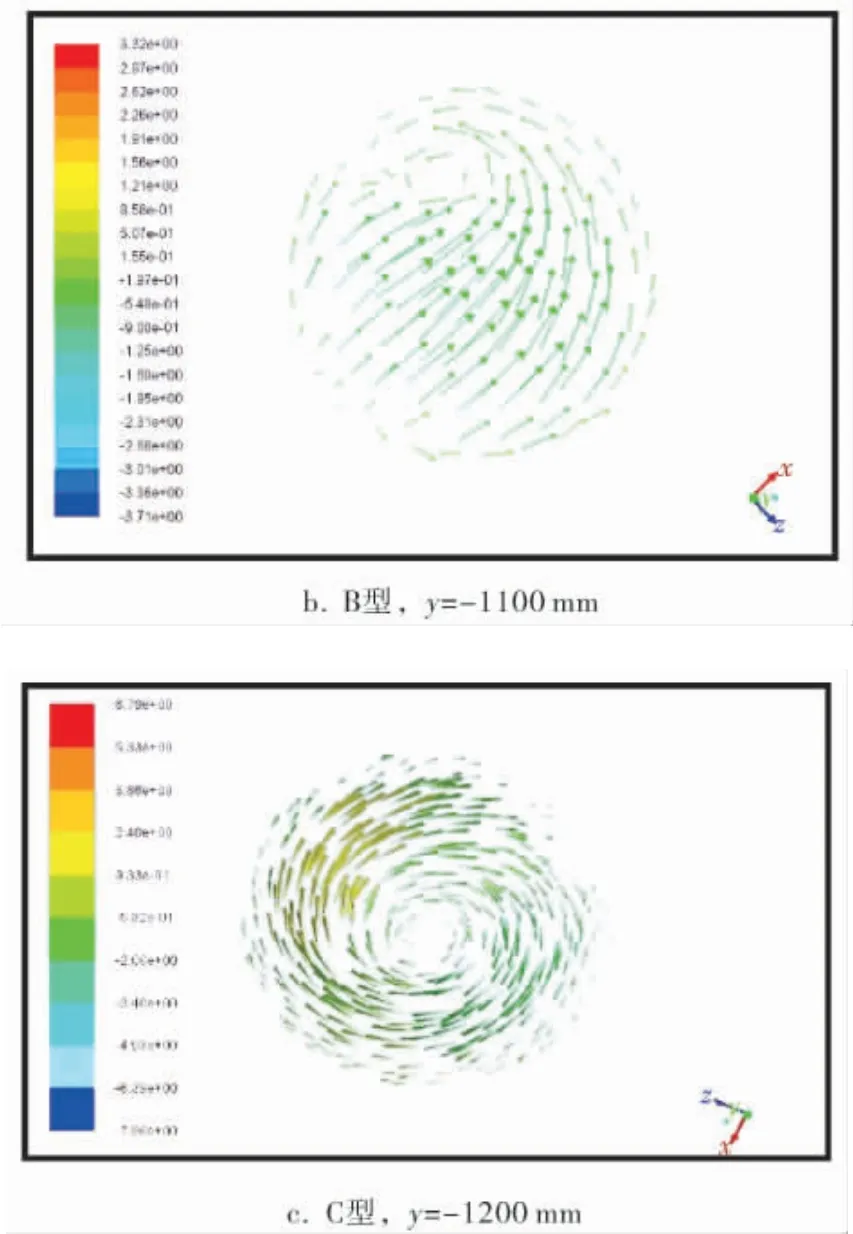

借助FLUENT軟件的Pathlines功能,3種旋流裝置流體從入口至出口的運動軌跡如圖4所示,跡線圖以速度大小為導向。

圖4 3種旋流裝置流體運動軌跡圖

由圖4可知, 入口處的不穩定軌跡是由入口流體與管壁碰撞而引起流向的改變所導致的。在螺旋流道段,3種裝置的流體運動狀況基本一致, 大都是繞流道螺旋運動, 但當沖出流道之后,其螺旋運動很快出現差別。 A、C型裝置流動趨勢大體一致, 即螺旋運動的螺旋間距會隨著流動越來越大, 直到流體運動由螺旋狀恢復為軸向運動,且螺旋裝置螺旋圈數越多,裝置后端螺旋間距越小,跡線越密集,螺旋運動穩定性越高。 而具有獨特錐段結構的B型裝置,錐端的存在使得沖出流道的流體能夠較完整地維持螺旋運動, 但由于其流經錐段后涌入管徑較小的直管道,速度增加,油水混合物的分離情況變差,水環成形不理想。

2.4 兩相分布云圖分析

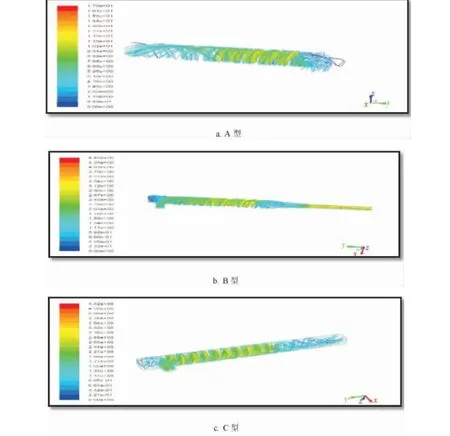

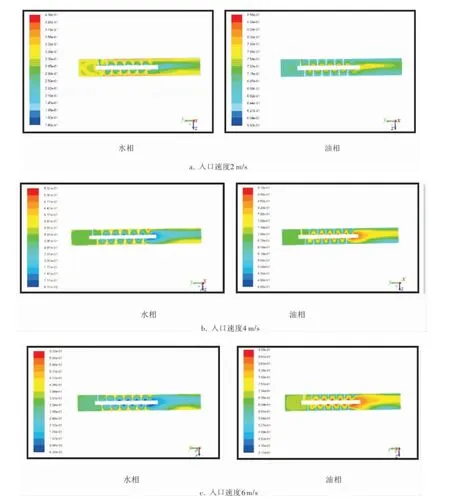

以A裝置為基礎, 模擬不同入口速度下的油水分離情況、輸送穩定性和油核心偏離情況。 由圖5可見,當入口速度為2 m/s時,油水摻混比較嚴重,雖然已形成油核心,但無法保證一段時間的穩定輸送;當入口速度為4 m/s時,稠油核心流動比較明顯,水環輸送的初始形態已經形成;當入口速度增大到6 m/s時, 水環-稠油核心流動穩定性加強,但是出現了偏心現象,出現偏心的原因除了油水密度的差異外,裝置的不對稱性和入口速度也有較大影響,隨著入口速度的增大,偏心現象加重,油品最終接觸到管壁,水環連續性遭到破壞,最終管壁出現附著稠油,水環輸送被破壞。 因此,選擇裝置入口速度4 m/s為宜。

圖5 A型裝置不同入口速度下x=0平面水相分布圖

3 旋流裝置低黏液環的穩定措施

3.1 改變內壁面親水性

同一種固體表面,潤濕性較好的流體會驅逐另一種潤濕性較差的流體。 而在輸送過程中,由于油相不是固定的在核心流動,當油品的黏度降低、包裹水環發生劇烈紊流或受到擾動時,油相將可能會分散出油顆粒,而這些顆粒中徑向速度較大的會沖出水環到達管壁。 管壁的材質往往是親油疏水的鋼鐵材料,隨著稠油的輸送,以上情況不斷發生, 管壁上不斷附著油滴或油顆粒,即使水沖洗掉這些附著油,也會留下痕跡,隨時間的積累,集聚的油品會越來越多,從而導致穩定性被破壞。

因此,可以把管壁換成親水性材料,或在管道輸送前通入一系列潤滑劑形成水溶液對管壁進行親水化處理,當水環浸潤管壁后,油相即使在劇烈擾動后沖出水環也不能附著于管壁或管壁的親水性也會決定著水相很快會沖洗掉油相。

3.2 添加聚丙烯酰胺(PAM)溶液

實驗研究在低黏液環輸送高黏原油時,加入聚丙烯酰胺溶液可以起到對液環的穩定作用。 設計在水溶液中加入200 ppm(1 ppm=10-6)的聚丙烯酰胺溶液,來觀察這種高分子聚物對水環減阻和穩定性的影響。 通過與不增添PAM高分子添加劑的水環輸送對比,發現增加聚丙烯酰胺稀溶液的壓力損耗要比對照組減小50%, 主要原因是油水界面的摻混引起乳化被抑制,水環發生湍流擾動的可能性降低,同時,實驗發現,兩組實驗的流動阻力為同一數量級,因此可以得出:添加聚丙烯酰胺溶液的主要作用是降低油核心發生偏心的概率和抑制油水界面波,從而達到增加水環輸送的穩定性的效果。

4 結束語

在螺旋葉片式旋流裝置中,流體隨螺旋流動的進行,壓力逐漸降低,切向速度沿徑向逐漸增大,動壓頭增加,兩相在此過程中分離,形成水以環狀形式在四周流動,高黏原油在管道中心流動的水環輸送形式。

對3種不同結構、 能夠互成對照的旋流裝置進行模擬,結果顯示單純的螺旋運動能夠保證油水分離,但增加了油水界面的擾動,穩定性不能得到較好地維持,同時發現螺旋圈數的適當增加會增加壓力損失但也使得切向速度增加,保證了油水分離效果和穩定性;對旋流段出口后段進行模擬發現存在偏心現象,認為裝置的不對稱性也是導致油相偏心運動的一個重要原因。 若管壁未經任何處理,一旦發生偏心現象,黏油便會附著管壁, 并隨著時間的積累和旋流引起的界面擾動,附著現象愈加嚴重,最終會使水環穩定性遭到破壞。 因此需改善管道內壁的親水化措施,并在油水分離后的管段加入聚丙烯酰胺溶液抑制油水界面波,防止油水摻混。