基于EEMUA 159的常壓儲罐罐頂風險評估

張子健

(寧波市勞動安全技術服務有限公司)

常壓儲罐是石油、石化企業及港口物流最常用的儲存設施之一,多用于儲存易燃易爆有毒液體[1,2],因此保證儲罐的安全運行顯得尤 為重要。目前,我國通常采用基于風險的檢驗和全壽命周期完整性管理理念, 在保障儲罐安全運行的同時,減少停工損失,降低廢液廢氣對環境的污染,使經濟效益與安全達到平衡[3,4]。常壓儲罐基于風險的檢驗主要依據的是GB/T 30578—2014 《常壓儲罐基于風險的檢驗及評價》 和API 581—2016《Risk-based Inspection Methodology》,然而兩者只對罐壁和罐底的風險評估方法進行詳細說明,計算結果分兩個部件呈現, 檢驗策略相對獨立,對于罐頂的風險評估并未提及[5],這就容易造成檢驗時對于罐頂的忽略。EEMUA 159給出一套針對常壓儲罐罐頂風險評估的打分模型,該方法可操作性強,已被DNV挪威船級社風險評估軟件所采用。 在此,筆者以一臺汽油儲罐的罐頂風險評估為例,結合現場檢驗檢測,給出罐頂基于風險評估的檢驗策略, 為今后開展罐頂的風險評估、檢驗檢測和標準修訂提供一定的技術支撐。

1 EEMUA 159風險評估原理

EEMUA 159 與GB/T 30578—2014 和API 581—2016略有不同。 GB/T 30578—2014和API 581—2016采用全定量進行風險計算, 對于商業性計算軟件的依賴程度較高,尤其是涉及失效后果的計算,若未購買相關計算軟件,計算會存在較大困難。 而EEMUA 159對于罐頂的風險評估,主要是采用打分賦值模型進行評估,對于計算軟件的依賴性較低, 可隨時采用打分方法進行評估,操作簡單方便。

EEMUA 159關于罐頂的風險評估分為3個步驟:

a. 計算失效可能性的分數;

b. 計算失效后果的分數;

c. 罐頂風險評估。

1.1 失效可能性分數計算

失效可能性的大小主要從兩個方面考慮,一是為防止或抑制罐頂板腐蝕而采取的措施,二是影響腐蝕過程的特征參數, 因此需對下列7個因子進行計算或賦值。

1.1.1 內部涂層因子(P1)

根據罐頂是否采用內部涂層或內襯,并考慮涂層質量后,對P1賦值:

a. 有內部涂層,且質量可靠,則P1=0;

b. 有內部涂層,但質量較差,則P1=1;

c. 無內部涂層,則P1=2。

1.1.2 外部涂層因子(P2)

根據罐頂是否采用外部涂層,并考慮涂層質量后,對P2賦值:

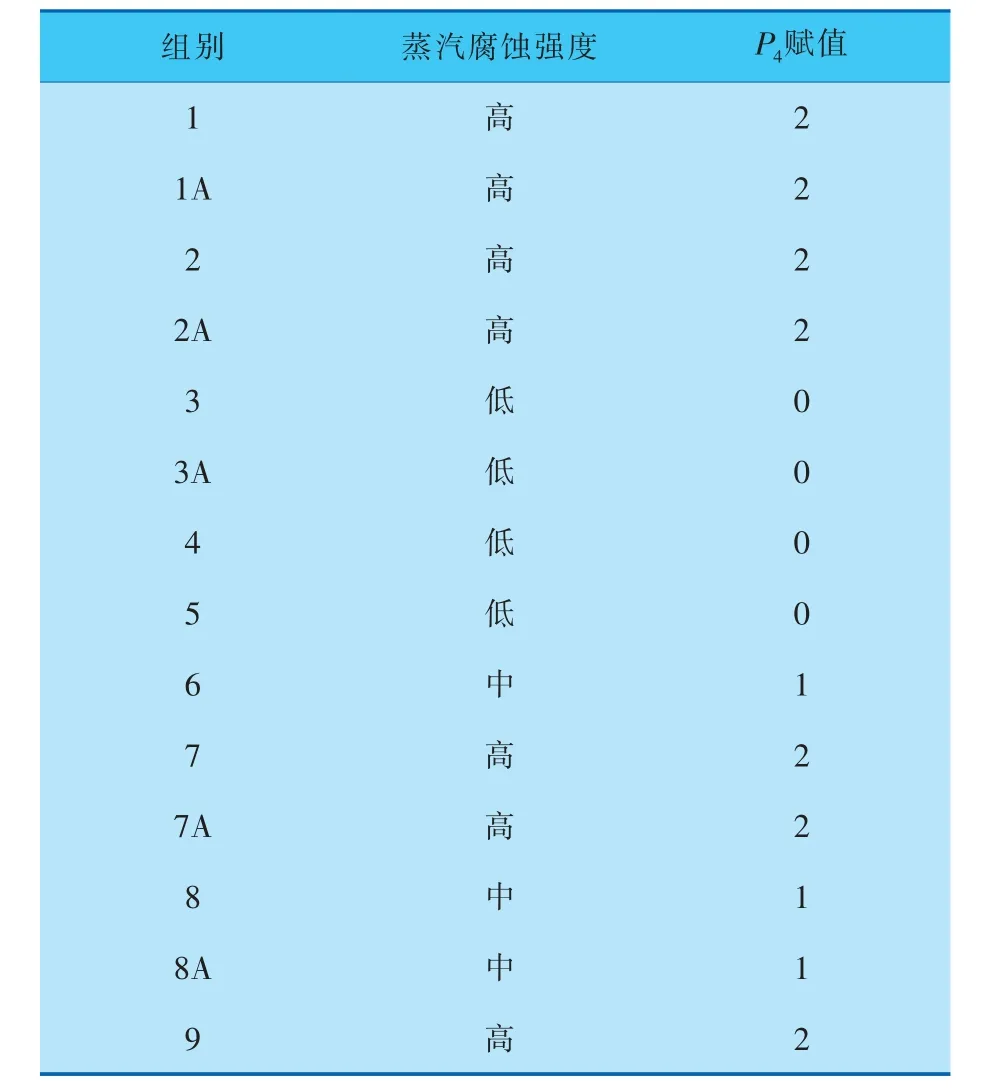

表1 蒸汽腐蝕強度表

介質組別分類詳見EEMUA 159附錄B, 在此不再贅述。

1.1.5 惰性系統覆蓋因子(P5)

根據是否安裝有惰性氣體系統, 并結合P3的賦值情況,對P5賦值:

a. 有惰性氣體系統,則P5=0;

b. 無惰性氣體覆蓋,且P3不大于1.0,則P5=0;

c. 無惰性氣體覆蓋,且P3大于1.0,則P5=1。

1.1.6 罐頂支撐結構因子(P6)

根據罐頂支撐結構的位置,P6分為P6-1和P6-2。當罐頂支撐結構位于罐頂板下方時,同時考慮縫隙腐蝕發生的可能性,對P6-1賦值:

a. 可能會發生縫隙腐蝕,則P6-1=2;

b. 縫隙腐蝕不太可能發生,則P6-1=0;

c. 罐頂為自支撐式或膜式,P6-1=0。

當罐頂支撐結構位于罐頂板上方時,同時考慮抽排水系統的應用情況,對P6-2賦值:

a. 排水點不足,容易發生積水,則P6-2=2;

b. 排水點充足,不容易發生積水,則P6-2=0;

c. 罐頂支承結構不位于罐頂板的頂部,則P6-2=0。

取P6-1和P6-2兩者的較大值,作為P6的最終值。

1.1.7 層下腐蝕因子(P7)

根據保溫情況, 考慮是否容易發生層下腐蝕,對P7賦值:

a. 保溫層下腐蝕很可能發生,則P7=2;

b. 罐頂保溫層狀況良好,不太可能發生層下腐蝕,則P7=0;

c. 罐頂無保溫,則P7=0。

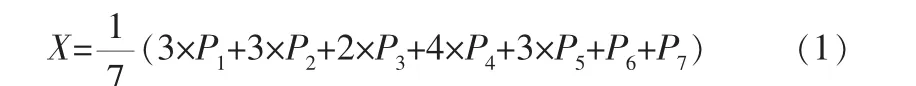

根據上述7個因子,計算失效可能性分數X:

1.2 失效后果分數計算

失效后果分數的計算主要從3個方面考慮:經濟方面(C1~C3因子)、健康和安全方面(C4~C7因子)、環境方面(C8、C9因子)。

1.2.1 修理時間因子(C1)

根據是否需要修理以及修理所需時間, 對C1賦值:

a. 需要大規模維修,時間大于8個月,則C1=4;

b. 需要大規模維修,時間在3~8個月,則C1=3;

c. 需要進入內部,小規模維修,時間小于3個月,則C1=2;

d. 無需進入內部,小規模維修,維修時間沒有限制,則C1=1。

1.2.2 修理費用因子(C2)

根據修理所需費用,對C2賦值:

a. 花費大于總成本的50%,則C2=4;

1.3 罐頂風險評估

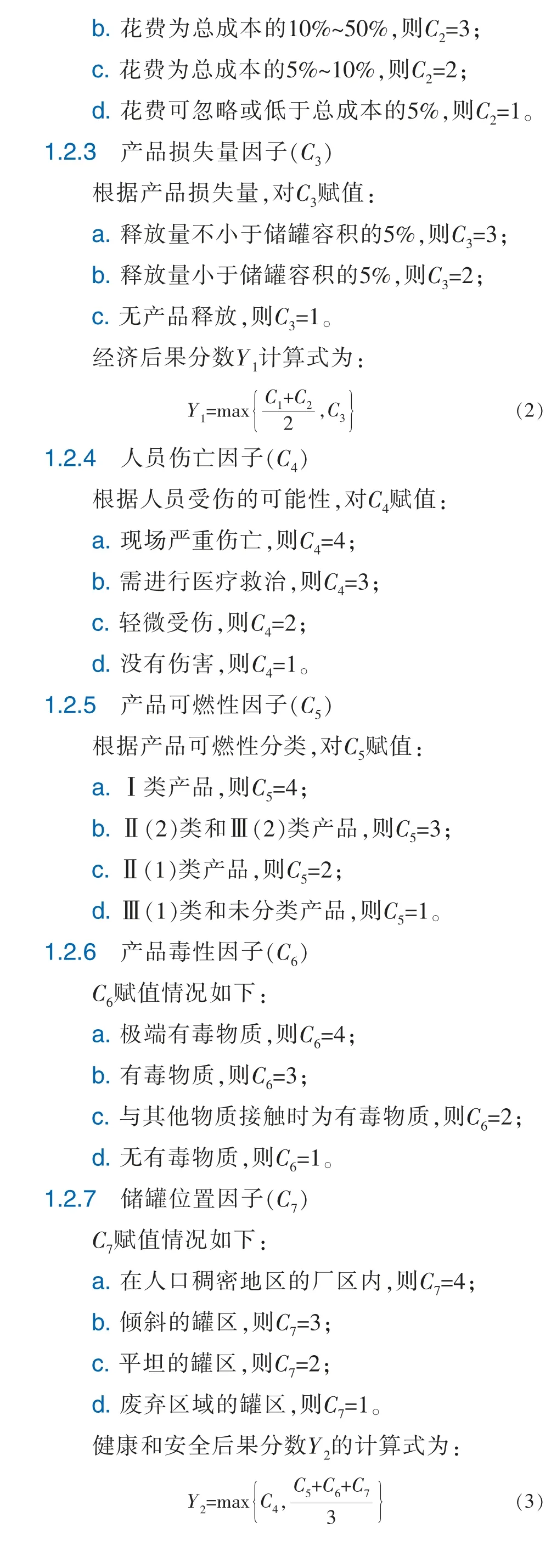

按表2確定失效可能性等級。

表2 失效可能性等級

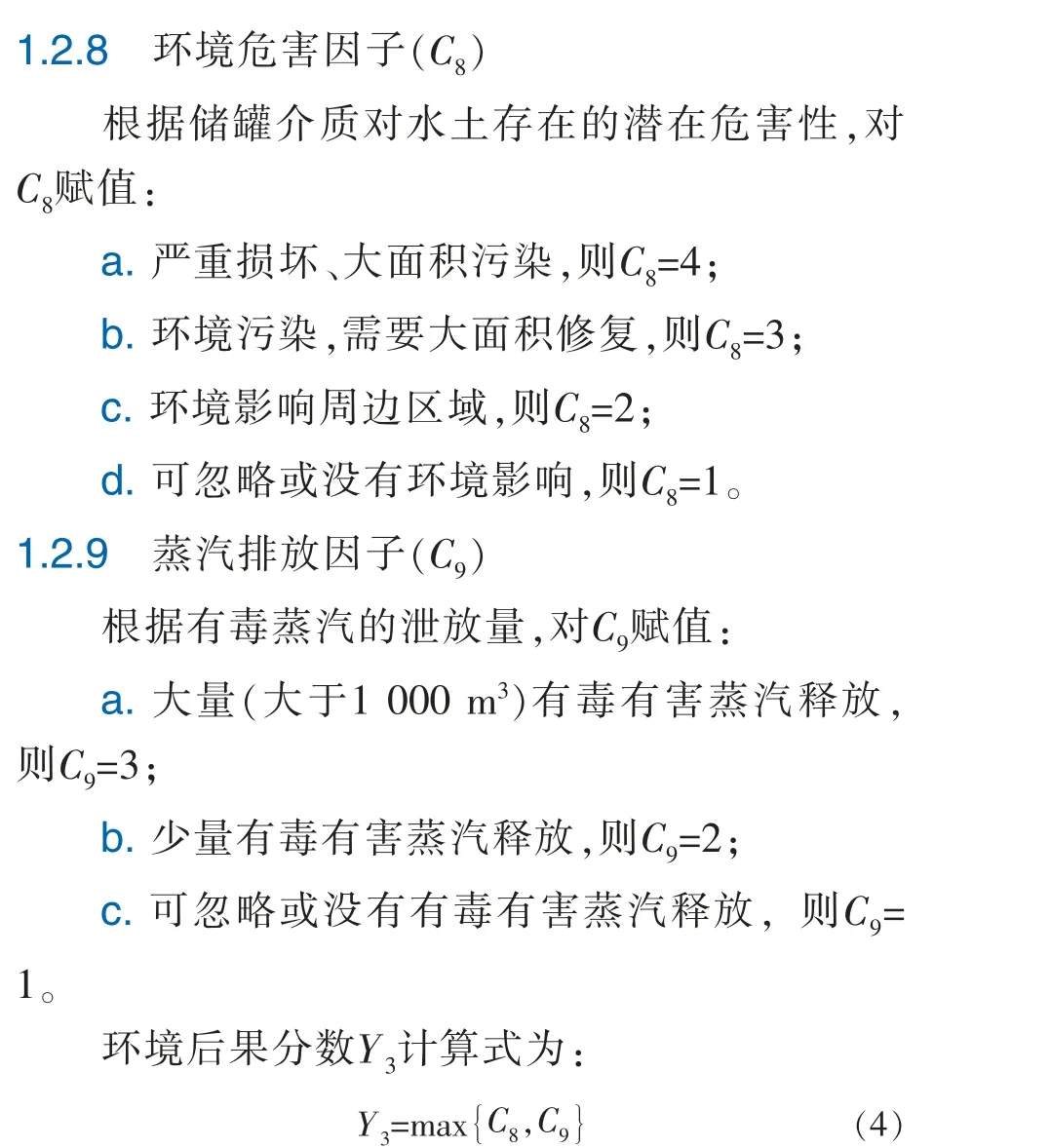

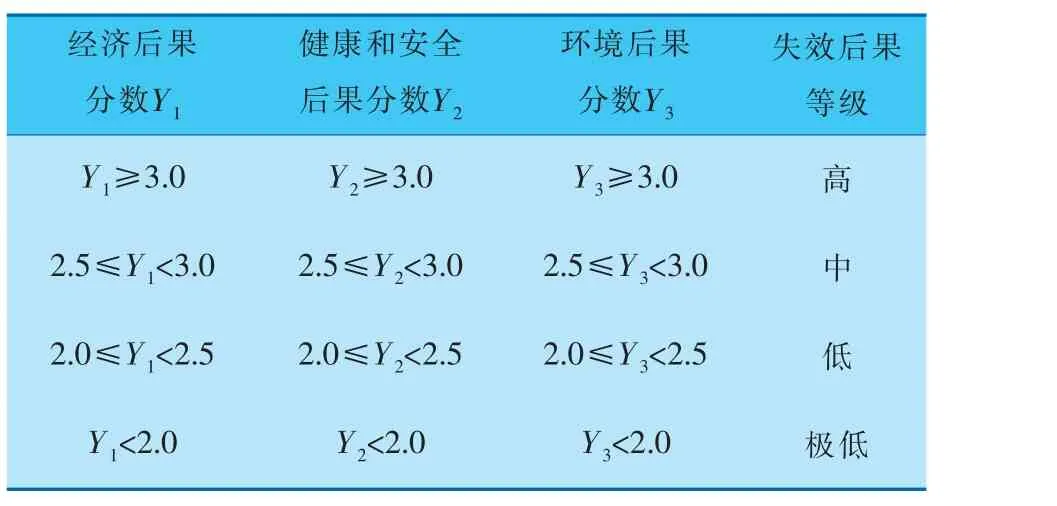

按表3確定失效后果等級。

表3 失效后果等級

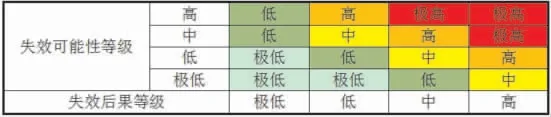

罐頂風險等級按圖1所示的風險矩陣進行判斷。

圖1 罐頂風險矩陣圖

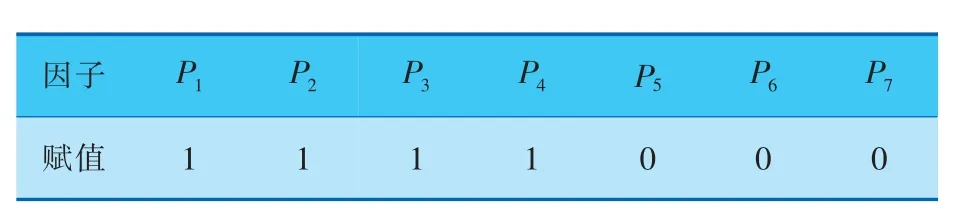

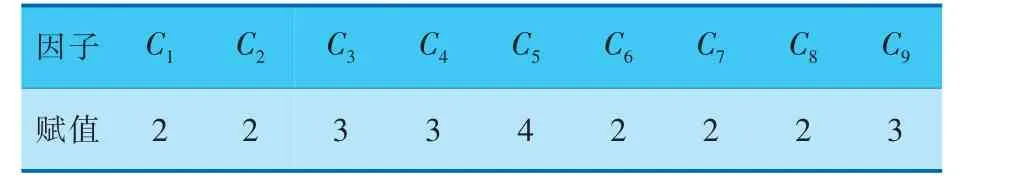

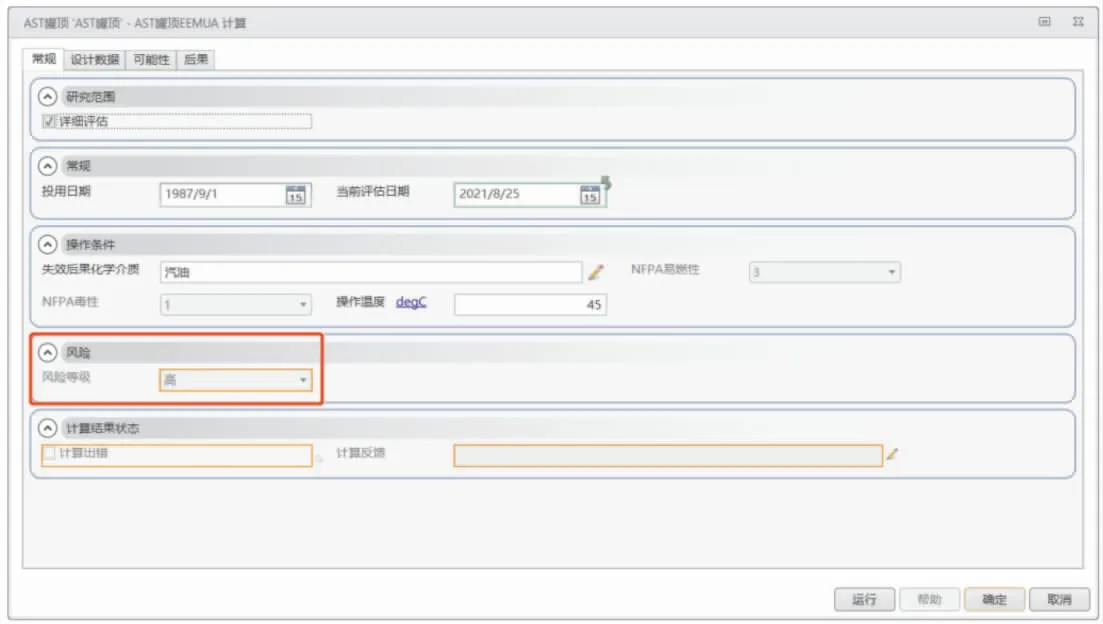

2 EEMUA 159風險評估應用

以某化工企業一臺3 000 m3汽油儲罐為例,采用EEMUA 159中的罐頂風險評估方法對其進行風險評估,采用挪威船級社DNV的Synergi Plant RBI Onshore 5.6軟件(軟件中罐頂評估計算方法依據的是EEMUA 159)進行計算。 罐頂評估需要搜集的數據包括儲罐規格、儲存介質、操作溫度、罐頂材料等基本參數以及打分模型所需的信息。首先對失效可能性分數和失效后果分數賦值(表4、5)。

表4 失效可能性分數賦值結果

表5 失效后果分數賦值結果

將風險評估所采集的數據和各因子賦值結果錄入Synergi Plant RBI Onshore 5.6軟件進行計算,結果如圖2所示。 可以看出,汽油儲罐的罐頂風險等級是高風險。

圖2 某汽油儲罐罐頂風險評估結果

3 現場檢驗檢測策略

3.1 現場檢驗檢測

為與罐頂風險評估結果相比對,在開罐檢驗檢測時重點關注該汽油儲罐的罐頂檢驗檢測結果。罐頂的主要檢驗檢測方法為:100%宏觀檢查+超聲波測厚。 經宏觀檢查和超聲波測厚發現,罐頂板實測最小厚度為2.2 mm,且宏觀檢查發現多處局部嚴重腐蝕減薄(圖3)和穿孔缺陷(圖4)。

圖3 局部油漆脫落腐蝕減薄

圖4 局部穿孔缺陷

結合現場檢驗檢測和風險評估結果,并參考儲罐的使用工況和所處地理環境,可以分析出罐頂腐蝕穿孔缺陷是由于大氣腐蝕 (無隔熱層)所造成的, 首先使用單位沒有定期對油漆進行維護,導致罐頂碳鋼長期暴露于臨海高氯離子的大氣中,其次該儲罐位于換熱冷凝器附近,長期濕度超過60%的潮濕工業大氣進一步加劇了罐頂腐蝕,最后由于該汽油儲罐建造年代較早,罐頂板公稱厚度僅有4 mm,給腐蝕穿孔提供了一定的條件。

將現場檢驗檢測結果和風險評估結果進行比對,可以看出罐頂風險等級是高風險,現場檢測腐蝕較為嚴重,甚至存在穿孔,兩者具有較高的吻合性,因此在制定儲罐檢驗方案前,可采用EEMUA 159對罐頂進行風險評估,篩選出高風險等級的罐頂進行重點檢驗,中低風險罐頂適當降低檢驗比例,使檢驗檢測資源和所需檢測設備達到合理的平衡。

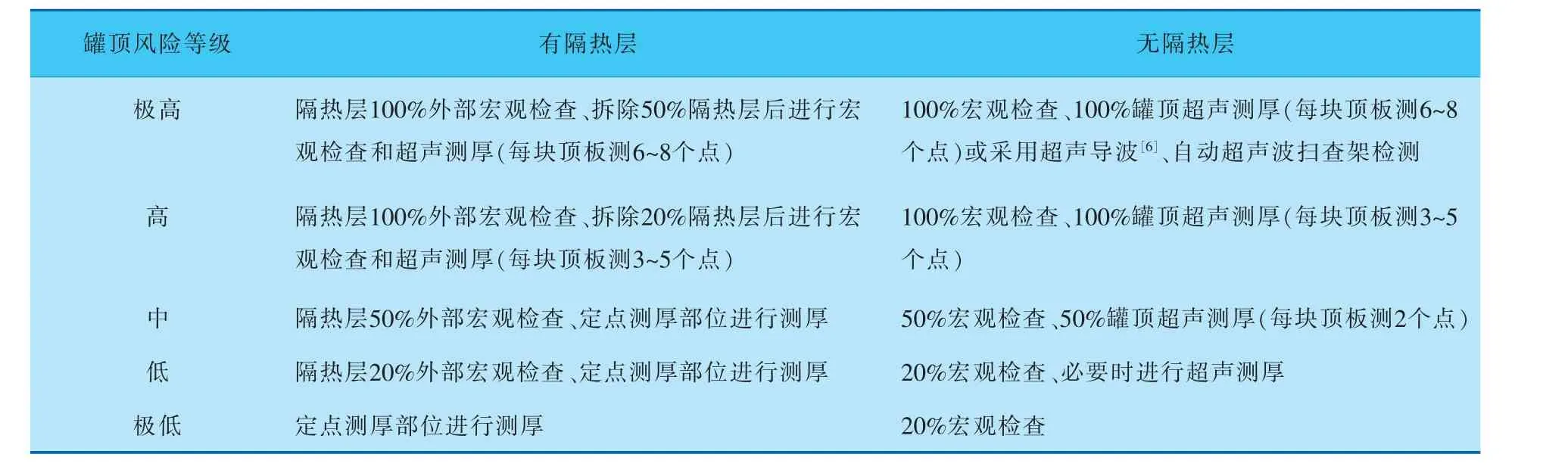

3.2 罐頂基于風險的檢驗策略

結 合EEMUA 159、GB/T 30578—2014、API 581—2016以及國內外儲罐檢驗檢測經驗, 給出了罐頂基于風險的檢驗檢測策略(表6)。 結合罐壁和罐底檢驗檢測策略,將這3部分整合,即可構成整個儲罐完整的檢驗檢測策略。

表6 罐頂基于風險的檢驗檢測策略

4 結束語

針對我國常壓儲罐罐頂風險評估和檢驗檢測手段不完善這一問題, 提出了基于EEMUA 159的罐頂風險評估方法, 并給出了基于風險的檢驗策略。 同時對一臺汽油儲罐罐頂進行了風險評估和開罐檢驗檢測, 驗證了兩者結果的吻合性,因此該方法值得推廣應用,可為今后常壓儲罐檢驗策略的制定提供技術支持,并在今后我國常壓儲罐風險評估和檢驗檢測標準修訂時,提供一定的技術參考。