70 MPa加氫站大流量氫壓機設計方案

張萬凌 康 祥 李 云 高秀峰 李建杰 馮學強

(1.西安交通大學化學工程與技術學院;2.浙江強盛壓縮機制造有限公司)

氫燃料電池電動汽車(Fuel Cell Electric Vehicle,FCEV)被認為是降低排放、解決人類未來能源與環境問題的重要途徑之一。 FCEV發展和大規模應用的前提是建設加氫站基礎設施。 加氫站主要設備包括高壓氫氣壓縮機、氫氣加注機、高壓氫氣儲罐、管路及控制系統等,其中高壓氫氣壓縮機是加氫站的核心與關鍵設備,其技術難度大,造價高,占整個加氫站建設成本的1/4左右。

通常加氫站的氫氣來源主要是采用槽車運輸方案,槽車內氫氣壓力為20 MPa。 長管拖車運來的氫氣通過卸氣柱計量,再經過壓縮機增壓后儲存到地面大容積高壓儲罐中;有車輛需要加氣時,由加注機從高壓儲罐取氣,將氫氣快速加入FCEV車載儲氫瓶中[1];有時地面儲罐壓力和供氣能力不足時, 壓縮機也可直接將氫氣供給加注機;當槽車壓力較高時,槽車也可直接給加注機供氣,以節省壓縮氫氣的能耗。 上述系統通過自動控制閥件進行管路切換,所有裝置自動工作。

目前, 我國FCEV車載儲氫瓶的壓力等級多為35 MPa,加氫站相應設備的壓力等級也是35 MPa,壓縮機的排氣壓力多設定為45 MPa。 而一些發達國家開發了70 MPa壓力等級的車載氫氣和加氫站系統,可將乘用車的續航里程提升到800 km。 此外,目前世界范圍內的加氫站基本都處于示范運行和嘗試階段,尤其是在我國,因此加氫站的氫氣需求量比較小,一般不超過500 Nm3/h。 如若FCEV未來要實現大規模商業化應用,必須發展高壓(70 MPa)大流量加氫站。 相應地,壓縮機的供氣能力也要達到1 000 Nm3/h以上。 因此,有必要對70 MPa壓力等級加氫站用大流量氫壓機開展系統的技術研究和前瞻性的產品開發[2]。

我國在役35 MPa加氫站多采用隔膜壓縮機進行氫氣增壓,也有少量采用往復活塞式、液驅活塞式和離子液體壓縮機[3]。 隔膜壓縮機不會污染被壓縮的氣體,并且單級壓比高;但其缺點是膜片容積有限,轉速不高,很難實現大流量,因此難以滿足未來70 MPa加氫站商業化發展大流量的使用需求。筆者利用熱動力分析模型對70 MPa加氫站用大排量活塞壓縮機進行方案設計,分析其熱動力特性、結構形式、變工況特性及電機功率匹配等變化,以綜合判斷活塞壓縮機方案的實際應用可行性。

1 70 MPa加氫站大流量氫壓機選型

1.1 加氫站氫壓機工作特性

我國35、70 MPa示范性加氫站多采用隔膜式壓縮機, 壓縮機排氣壓力分別為45.0、87.5 MPa。加氫站氫壓機不同于化工工藝氣體壓縮機,其工作特性有以下4點:

a. 寬工況。 若采用槽車供氫,供氣壓力一般為2~20 MPa,排氣壓力隨氣瓶壓力變化。 故加氫站壓縮機無穩定工況,這會導致壓縮機級間壓力和密封壓差發生變化,另外還需要進一步考慮熱動力參數選取、 電機功率匹配和活塞力匹配問題。

b. 無油潤滑與密封。氫燃料電池對氫氣的純度要求較高,因此壓縮機中高壓氫氣密封要盡量避免使用潤滑油,以免潤滑油污染氫氣,造成燃料電池系統中毒。 但無油潤滑和高壓氫環境會縮短動密封件的工作壽命。

c. 材料耐氫脆。 高壓、高溫氫氣容易使壓縮機材料產生氫脆而造成裂紋、 泄漏甚至事故等。尤其是氫壓機的氣缸、活塞等直接受壓部件和接觸氫氣的部件,均需要采取措施以防止氫脆可能帶來的損壞。

d. 頻繁啟/停。為適應FCEV隨時加氫,加氫站壓縮機需要頻繁啟/停,這會影響氫壓機的使用壽命和工作特性。

1.2 壓縮機機型分析

1.2.1 隔膜式壓縮機

隔膜式壓縮機氣體密封性好,泄漏少,壓縮氣體純凈,單機壓比高,目前在國內外示范加氫站中被廣泛應用。 但若用于70 MPa等級的大流量商用加氫站則會存在一定的缺陷:

a. 流量小。 隔膜式壓縮機隔膜變形有限(受限于材料、結構和膜頭尺寸)。 另外,膜片被液壓系統驅動,轉速通常為500 r/min,單臺流量一般不超過每天500~1 000 kg, 而大流量商用加氫站預計在每天2 100 kg(1 000 Nm3/h)以上,故隔膜式壓縮機難以滿足大流量需求。

b. 膜片使用壽命短。目前示范加氫站壓縮機的金屬膜片壽命一般要求500 h。主要原因是壓縮機需要頻繁啟/停加注氣體, 加氫站常進行帶載啟/停,由于油壓和氣壓的不平衡,容易造成膜片的上下壓差過大,導致膜片損壞。 對于未來70 MPa大流量加氫站, 如果膜片壽命只能達到500 h,則很難滿足商用加氫站頻繁使用的要求。

c. 卸氣速度慢。 由于液體的慣性,隔膜式壓縮機轉速不能過高,同時也不適合采用變頻器調整轉速,當槽車氫氣壓力較低時,隔膜式壓縮機壓比過高,流量較小,卸氣速度較慢,從而影響加氫站的整體工作效率。

d. 槽車氫氣利用率低。 由于壓比的限制,隔膜式壓縮機最低吸氣能力一般為4~6 MPa, 導致槽車一部分氣體不能被加注, 槽車氫氣利用率低,運輸效率低、成本高。

1.2.2 活塞式壓縮機

活塞式壓縮機的特點是高轉速、大流量且可變頻,目前已應用于70 MPa加氫站,其工作特性如下:

a. 流量大。活塞式壓縮機的流量取決于氣缸直徑和壓縮機轉速,其轉速一般可以達到1 000~1 500 r/min,故極易實現大流量。 如日本神鋼70 MPa級活 塞氫壓 機 轉 速在1 000 r/min左 右[4],其流量可達1 200 Nm3/h, 適用于FCEV大規模普及后的大型商用加氫站。

b. 隨時啟/停。 活塞式壓縮機依靠曲柄連桿系統工作, 可隨時啟/停, 滿足大流量加氫站中FCEV的加氫隨機性要求。

c. 卸氣速度快。 活塞式壓縮機采用變頻技術,低進氣壓力時通過提高轉速,增大流量,加快槽車卸氣,從而提高加氫站的整體工作效率。

d. 槽車利用率高。 活塞式壓縮機吸氣能力強,槽車壓力僅有2 MPa也可進氣,隔膜壓縮機需要槽車壓力4~6 MPa才可進氣, 這將使槽車的氫氣利用率提高16.1%~21.5%(20 MPa、18 m3的槽車),同時降低氫氣運輸成本。

e. 安全性好。活塞式壓縮機容易實現變頻技術,通過調整轉速,可防止出現高進氣壓力時流量過大引起的瓶組超壓風險[5],確保加氫站的安全運行。

2 寬工況下70 MPa加氫站活塞式壓縮機設計方案

2.1 高壓氫氣物性計算模型

由于氫氣加注壓力較高,對寬工況壓縮機進行性能分析時不能將其看作理想氣體,需要按照實際氣體情況進行分析。 實際氣體狀態方程為:

2.2 寬工況氫壓機熱力分析模型

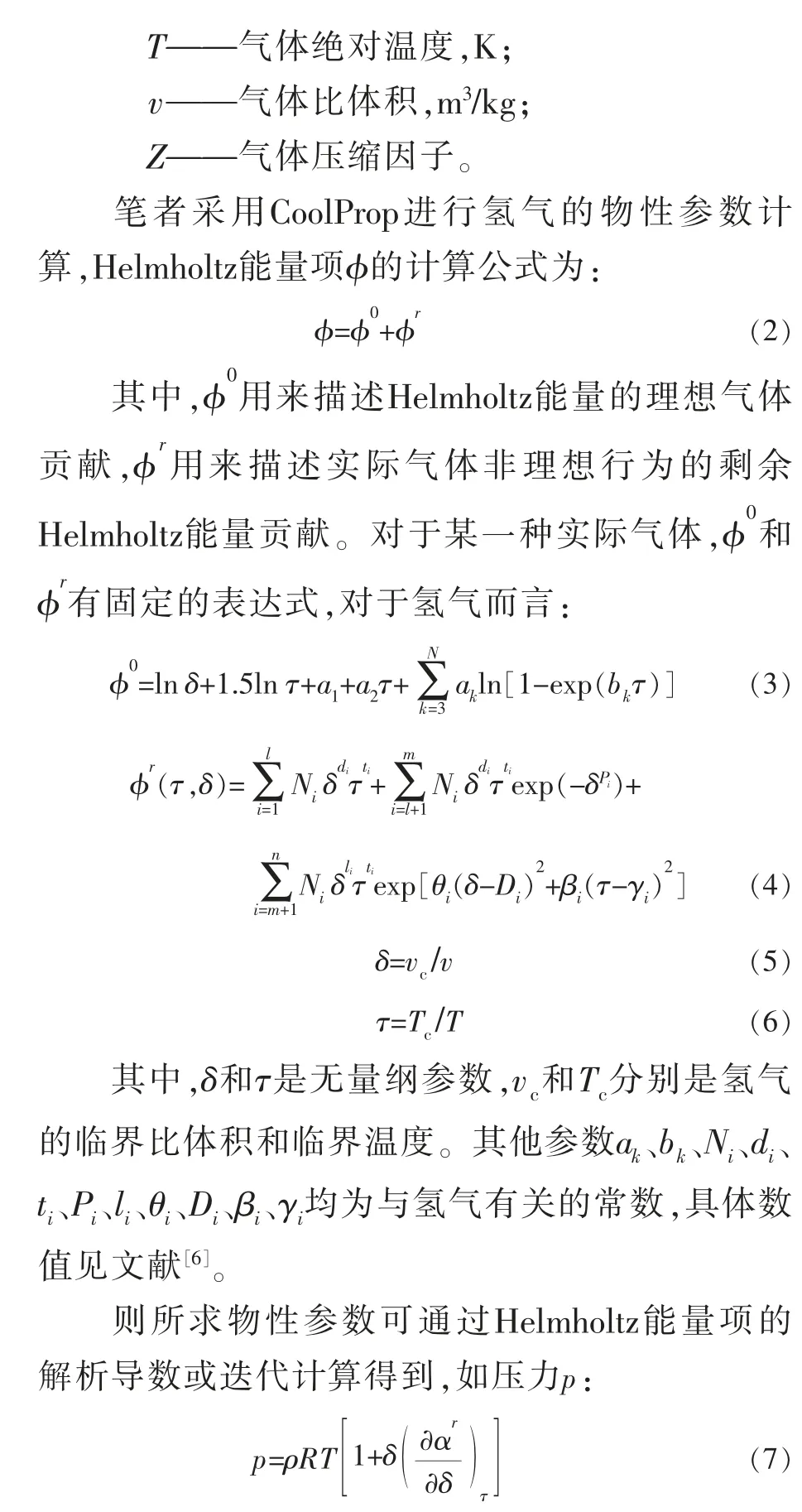

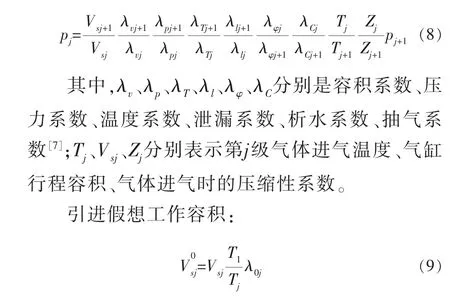

鑒于加氫站壓縮機要求能夠在結構一定的情況下,實現進排氣壓力寬范圍變化。 因此,根據兩相鄰級的氣缸工作容積關系,可知級間壓力的表達式為:

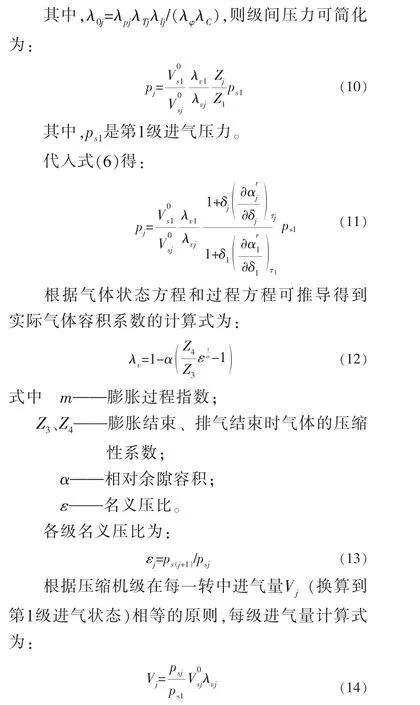

針對寬工況氫壓機,所建立的熱動力分析模型計算流程如圖1所示。

圖1 寬工況氫壓機熱動力分析模型計算流程

2.3 活塞式壓縮機方案設計與分析

2.3.1 壓比與級數

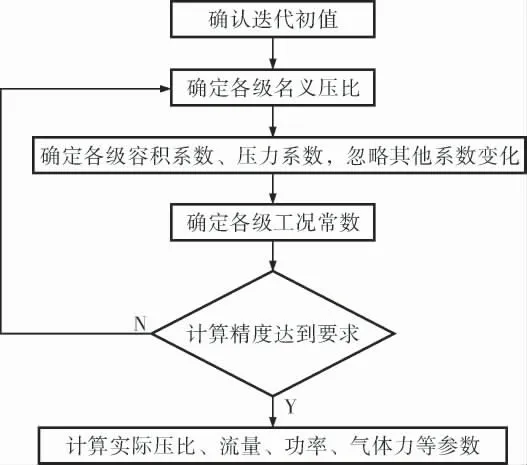

寬工況下的加氫站壓縮機工作模式不同于固定工況壓縮機。 它的吸氣壓力不斷降低,導致總壓比時刻變化。 按壓縮機最大總壓比ε=87.6/2.1=41.7計算,若按四級壓縮等壓比分配,每級壓比為2.54,若按三級壓縮等壓比分配,每級壓比為3.47。從壓比數值上看似四級壓縮較為合適,但考慮寬工況后實際情況并非如此。 圖2所示為排氣壓力87.5 MPa下的活塞式壓縮機, 在不同槽車壓力下進氣時三級壓縮和四級壓縮的壓比分布。 可以看出,四級壓縮時,單級最高壓比接近2.9,而三級壓縮時,單級最高壓比為3.9。 當進氣槽車壓力較高時,四級壓縮和三級壓縮的末級壓比都趨近1.0,四級壓縮時甚至后兩級的壓比都變為了1.0,這意味著此時主要是壓縮機的前兩級在工作。 雖然三級壓縮出現了較高的單級壓比,但這些工況在全工況中所占比例較小,僅在極限工況附近出現。 對于加氫站壓縮機,無論采用三級壓縮還是四級壓縮,級與大氣之間的填料部分最高密封壓差完全相同,所以四級壓縮方案在密封方面的優勢并不顯著。 此外,級數越多,結構越復雜,附屬零部件也越多,因此加氫站活塞式壓縮機采用三級壓縮較為合適。

圖2 活塞式壓縮機在不同進氣壓力下的壓比分布

此外,加氫站壓縮機壓比分配不同于一般工藝壓縮機,分析圖2可知,在三級壓縮方案下當槽車壓力降低到4 MPa時末級壓比才大于3.0, 說明其末級在高壓比工況下的工作時間較短,因此末級可取較高的壓比。

2.3.2 結構形式

常見的壓縮機結構形式有立式、臥式及角度式等。 本方案中壓縮機采用2列構造,考慮到活塞式壓縮機的密封要求較高, 建議采用立式結構。立式結構的氣缸中心線垂直于地面,故氣缸(或缸套)鏡面不承受活塞組件的壓力,十字頭滑道也不承受十字頭組件的重力,氣缸、活塞環和填料磨損最小且均勻,氣體密封條件最佳。

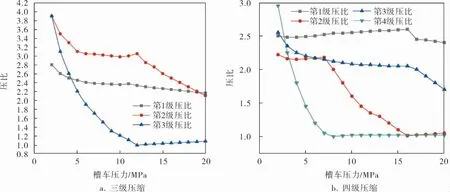

在確定活塞式壓縮機氣缸形式時,要兼顧氣體力和活塞桿的強度,適當調整壓比分配,防止出現過大的氣體力和氣體力正負幅值差異;還要降低密封壓差,盡量得到有利于連桿潤滑的氣體力分布。 經過分析,采用第1級雙作用,第2、3級正級差氣缸, 能夠避免活塞桿直徑和缸徑過于接近,有利于減小余隙容積。 圖3為排氣壓力為87.5 MPa時活塞力(氣體力)分布情況,可以看出,大部分工況點活塞力分布都有正有負,活塞力最大正負幅值差異較小。

圖3 三級壓縮活塞式壓縮機氣體力分布

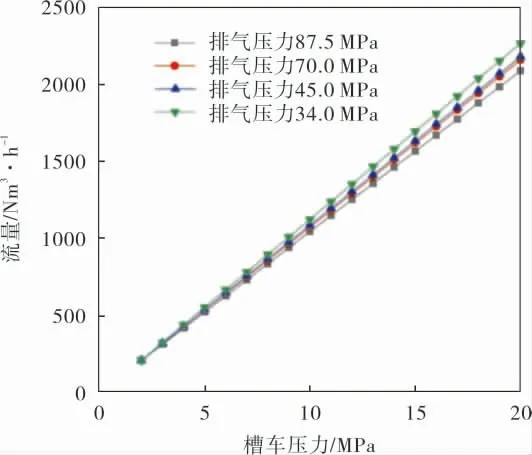

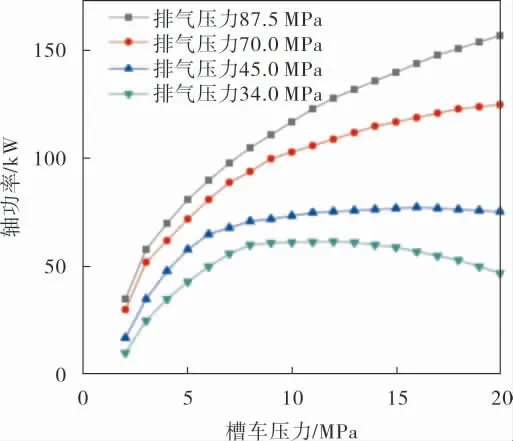

2.3.3 電機功率與流量

所謂平均流量,是指加氫過程中的加氫總量除以加氫過程的總時間。 如圖4所示,在固定轉速1 000 r/min下工作, 不同排氣壓力下的流量基本相同,平均流量約為857 Nm3/h,但功率消耗則差別很大。 如圖5所示,在固定轉速1 000 r/min下工作,排氣壓力越高,功率越大,最高可達150 kW以上, 然而壓縮機在大功率下的工作時間很短,只有5、6個工況點的軸功率要求在150 kW左右。 如果選用150 kW的電機,則會出現“大馬拉小車”的現象。 因此,通過變頻技術,短時間改變轉速調整流量, 選用小功率但適合大范圍工況的變頻電機,即可充分發揮電機的使用效率。

圖4 活塞式壓縮機1 000 r/min下的流量分布

圖5 活塞式壓縮機1 000 r/min下的軸功率分布

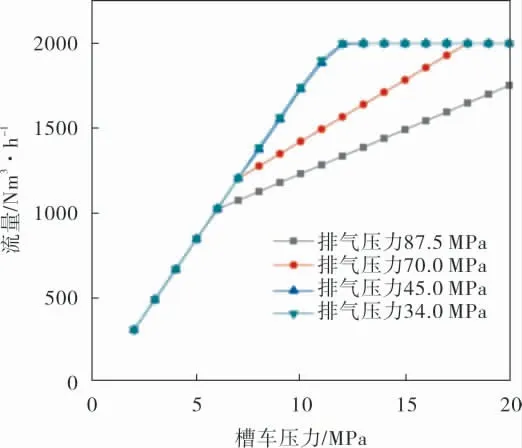

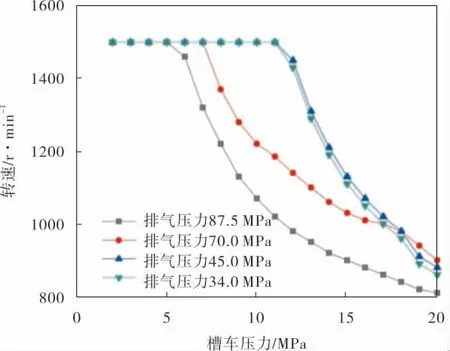

圖6為132 kW最大電機功率活塞式壓縮機的流量分布。由圖6可知,排氣壓力45.0 MPa下,當槽車壓力降低至12 MPa時流量才從2 000 Nm3/h開始降低,當槽車壓力降至2 MPa時達到最小流量;排氣壓力87.5 MPa下,槽車壓力20 MPa時流量隨槽車壓力從1 750 Nm3/h開始降低,槽車壓力降低至5 MPa后,與45.0 MPa排氣壓力曲線重合。 計算得到其平均流量約為1 053 Nm3/h,相比定轉速1 000 r/min時的平均流量,提升了約23%。 圖7、8為壓縮機的軸功率與轉速分布。 排氣壓力45.0 MPa時, 隨著槽車壓力的下降軸功率與轉速均增大,當槽車壓力降至12 MPa時電機功率開始下降,轉速達到最大;排氣壓力87.5 MPa下,當槽車壓力降至5 MPa時軸功率開始下降, 轉速達到最大。 可見,當槽車壓力降低至一定水平時,限制軸功率的是電機轉速。 由圖8可知,當電機轉速相對較高(800~1 500 r/min)時,有利于提高電機工作效率。 因此,132 kW的變頻電機是合適的。

圖6 132 kW電機功率活塞式壓縮機的流量分布

圖7 132 kW電機功率活塞式壓縮機的軸功率分布

圖8 132 kW電機功率活塞式壓縮機的轉速分布

由上述分析可知,加氫站壓縮機的電機最大功率可小于所需最大軸功率以提升全工況下的電機效率,但具體數值應按實際工作情況經過計算后決定,同時還需考慮啟動等因素[8]。

3 結論

3.1 活塞式壓縮機相對隔膜式壓縮機更適合大流量70 MPa加氫站,在流量、槽車利用率、啟停等方面具有優勢。

3.2 70 MPa加氫站用活塞式壓縮機級數選取需考慮寬工況下的要求,因可接受瞬間出現的較高壓比,宜采用三級壓縮方案,末級可取較高的壓比;其結構形式主要受密封問題影響,建議采用立式2列結構, 其中第1級雙作用, 第2、3級正級差。

3.3 由于寬工況特性, 壓縮機可采用變頻電機。在保證流量滿足要求的前提下, 可適當改變轉速,轉速隨進氣壓力降低而升高,從而降低軸功率,選取較小功率電機。 經過分析,當平均流量為1 000 Nm3/h,排氣壓力為87.5 MPa,槽車壓力為20 MPa 時,轉速為800 r/min,槽車壓力降低至5 MPa時,轉速達到最高值1 500 r/min;當排氣壓力為45.0 MPa,槽車壓力為20 MPa 時,轉速為850 r/min,槽車壓力降至12 MPa時轉速達到最高值1 500 r/min。