電廠發電機轉子開裂失效分析

王景晞 張 號 商顯棟 呂顯威 劉曉君 張釗源 叢 曉 楊長勇

(1.北京市特種設備檢測中心;2.山東省特種設備檢驗研究院集團有限公司)

電廠發電機轉子結構和工作環境復雜,工作時高速旋轉,且經受多種復雜、交變的作用力,容易在運行過程中產生各種問題。 發電機轉子短路故障是常見故障之一, 嚴重時可能造成大軸磁化、轉子設備燒損等情況[1~3]。

在以往發電機轉子失效的統計中,疲勞是轉子失效的主要形式[4]。 疲勞發生的部位有發電機大軸軸頸、聯軸器螺栓、導電螺栓及發電機大軸變截面退刀槽等部位[5]。 疲勞裂紋的誘發原因各有不同。 當發生發電機短路事故時,發電機大軸表面及內部會產生不同程度的損傷。 一般廠內處理短路事故只是簡單更換短路部件,對因短路受損傷部位的檢測和處理缺乏有效措施。 當轉子高速轉動時,在交變載荷作用下,受損傷部位很有可能成為新的疲勞源而對大軸的安全生產運行產生嚴重影響。 尤其當短路部位發生開裂時,若裂紋不能被及時發現處理,任其發展,嚴重時會造成轉子失衡,后果不堪設想。 有必要對其失效機理和危害進行深入分析研究。

1 失效概況

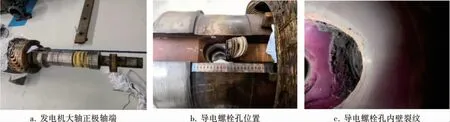

某熱電廠6#汽輪機發電機在生產運行過程中發生正極短路事故,短路后約有20 s的大電流(平均5 000 A)通過,導電螺栓處正極熔化,正極熔化的銅材料阻塞導電螺栓孔,導致導電螺栓不能取下。 返廠車削把導電螺栓取下,利用內窺鏡發現導電螺栓孔內表面和大軸中心孔內表面存在大量的熔銅和裂紋。 熔銅的位置和裂紋形貌如圖1所示。

圖1 大軸熔銅及裂紋位置與形貌

故障機組目前已經運行25年, 約18萬小時。機組為氫氣冷卻機組,事故發生以前未有異常運行記載。 發電機大軸材料為25Cr2Ni4MoV。

對開裂部位對應大軸外表面進行超聲波探傷, 結果顯示, 導電螺栓孔裂紋深度為15 mm左右,大軸中心孔內表面裂紋深度受外表面結構影響無法檢測。 同時對大軸外表面硬度進行檢測,結果顯示大軸硬度范圍為263~270HB, 在正常硬度范圍 (大軸生產廠家硬度控制范圍為230~286HB)內。 為探究大軸內部裂紋產生的原因,需要在導電螺栓孔或大軸中心孔熔銅開裂部位取樣進行失效分析。

2 宏觀檢查

觀察發現,裂紋和熔銅缺陷集中于徑向導電螺栓孔與大軸中心孔相交軸向兩邊400 mm范圍內, 距轉子大軸勵磁機側大軸末端2 000 mm左右,距轉子線圈200 mm左右(圖1a)。導電螺桿孔內壁靠近中心孔附近存在周圈裂紋,長約200 mm,裂紋向厚度方向擴展(圖1b)。 中心孔內壁熔銅部位經車削處理后內窺鏡檢測仍發現表面存在軸向及徑向裂紋與熔銅, 內壁裂紋呈網狀分布在長150 mm、寬50 mm左右區域范圍內(圖1c)。

由于中心孔內壁取樣困難, 選擇導電螺桿孔內壁靠近中心孔附近部位沿大軸徑向取樣進行實驗室分析,試樣取樣部位和裂紋形貌如圖2所示。

圖2 試樣取樣部位和裂紋形貌

試樣沿大軸徑向鉆取, 平行于內壁裂紋方向,試樣取下后可以看到裂紋處斷口。 斷口1、2表面可以看到黃色熔敷的金屬銅,斷口粗糙,未見明顯的塑性變形,初步判斷為脆性斷口(圖3)。

圖3 試樣形貌

3 實驗分析

3.1 顯微組織及硬度分析

為確定熔化銅對大軸顯微組織的影響,對斷口1分段進行取樣, 距斷口1、10、20 mm橫截面分別取樣進行顯微組織和維氏硬度檢驗。 為觀察斷口處裂紋形貌,沿斷口處縱截面取樣進行顯微組織檢驗。距斷口1 mm處橫截面顯微組織為馬氏體組織(圖4a);距斷口10 mm處橫截面顯微組織為回火索氏體基體+受熱粗化組織(圖4b);距斷口20 mm處橫截面顯微組織為回火索氏體+少量鐵素體組織(圖4c);斷口處縱截面檢驗發現靠近斷面側存在微觀裂紋,同時斷面表層存在部分熔化凝固的金屬銅,裂紋由斷面金屬層底部向大軸徑向擴展,裂紋間隙內存在熔化的金屬銅(圖4d);對裂紋尖端放大并進行觀察,發現裂紋沿大軸基體組織的原奧氏體晶界擴展,原奧氏體晶界內部充滿熔化的金屬銅(圖4e)。

圖4 試樣顯微組織

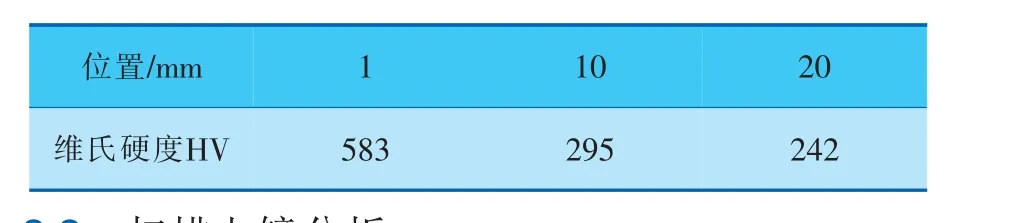

對斷口1橫截面金相檢驗試樣進行維氏硬度檢測,檢驗結果見表1。距斷口1 mm處硬度高于正常硬度范圍, 沿徑向擴展10 mm左右基體硬度值基本恢復正常。 結合試樣顯微組織檢測結果,保守估計大軸受熱影響淬硬層深度約為10 mm左右。

表1 斷口1硬度檢測結果

3.2 掃描電鏡分析

斷口1經清洗后置于掃描電鏡下觀測, 結果如圖5所示。 斷口大部分被氧化產物覆蓋,裸露出的部分可見晶界熔化后的球狀晶粒斷口,斷口整個表面未發現韌窩等韌性斷口形貌(圖5a);斷口放大后可觀察到大量微觀裂紋和沿原奧氏體晶界開裂的二次裂紋,斷口裸露處有解理狀斷口形貌(圖5b);同時斷口表面可以發現熔敷的金屬銅(圖5c)。 綜合整個斷口表面觀察結果,判斷斷口1具有脆性斷口形貌。

圖5 斷口微觀形貌

3.3 斷口能譜分析

對斷口1表面區域及附著物進行能譜分析,檢測位置如圖6所示,檢測結果列于表2。 結果顯示,斷口表面存在大量氧、銅等元素。

表2 斷口1能譜分析結果

圖6 斷口1能譜測試位置及結果

為了確定斷口1微觀裂紋內部凝固金屬的元素成分, 對斷口1縱截面金相試樣含裂紋處進行Cu元素分布掃描分析(圖7)。 掃描結果顯示,斷口裂紋內部凝固金屬為銅。Cu元素沿裂紋開裂方向聚集分布,裂紋尖端原奧氏體晶界內部富含Cu元素。

圖7 斷口1能譜面掃描位置及結果

3.4 化學成分分析

大軸的設計材料為25Cr2Ni4MoV, 取樣對大軸進行化學成分分析, 判斷其是否符合標準要求。 大軸斷口1處的化學成分分析結果見表3。 分析表3中的結果可知, 大軸的化學成分符合JB/T 8706—2014《50MW~200MW汽輪發電機無中心孔轉子鍛件技術條件》[6]對25Cr2Ni4MoV材料的要求。

4 失效原因分析

4.1 失效特征分析

由現場觀察和宏觀檢查可知,發電機大軸正極導電螺栓處銅片材料因短路熔化。 大軸中心孔和導電螺栓孔處大軸材料與熔化的液態金屬銅接觸開裂。 裂紋在液態金屬接觸面呈網狀分布,分布廣泛。 少量的液態金屬銅可導致大軸材料嚴重開裂。

由取樣顯微組織檢驗結果可知,大軸材料基體組織為回火索氏體。 斷口附近組織受熱影響嚴重,存在馬氏體和受熱粗化組織。 裂紋由低熔點金屬銅接觸面起裂向內部擴展,裂紋以沿原奧氏體晶界開裂為主,裂紋尖端可明顯觀察到沿原奧氏體晶界擴展特征。 同時裂紋內部充滿了低熔點的金屬銅。 裂紋有典型的液態金屬脆斷裂紋形貌特征。

由掃描電鏡和能譜分析結果可知,斷面存在大量氧化產物,晶界受熱影響熔化,斷面存在大量微觀裂紋和沿原奧氏體晶界開裂的二次裂紋,斷口裸露處有解理狀斷口形貌, 斷口為脆性斷口。 同時能譜元素掃描確定裂紋和二次裂紋內部充滿了低熔點的金屬銅。 大軸開裂處具有液態金屬脆斷特征。

由化學成分分析結果可知,25Cr2Ni4MoV材料成分符合JB/T 8706—2014的要求,且此材料與低熔點金屬Cu構成液態金屬脆斷敏感性材料組合[7]。

綜上所述,此發電機大軸失效模式屬于液態金屬脆斷,同時伴隨著大軸基體組織受熱損傷劣化。

4.2 失效機理分析

液態金屬脆斷發生的條件有3個: 金屬與低熔點金屬長時間接觸;存在拉應力(拉應力可以是外加拉應力,也可以是零件在工藝過程中形成的殘余應力);較高的溫度條件[8]。

經分析可知:當發電機大軸正極短路事故發生時,在短路點電能轉化為大量的熱能,使正極低熔點的銅材料熔化,熔銅溫度在1 083 ℃左右,有較高的溫度條件;受內部結構限制,熔銅與大軸中心孔內壁和導電螺栓孔內壁材料有充分的接觸時間;大軸短路時受熱不均勻,由于熱脹冷縮會在熔銅接觸面產生較大的殘余拉應力。 以上滿足了液態金屬脆斷發生的3個條件。 大軸內表面接觸液態銅時,銅會沿原奧氏體晶界滲透到金屬內部,在拉應力作用下裂紋尖端吸附的液態銅會進一步降低金屬間結合鍵的強度,同時會促進固體晶粒位錯的發生、增殖、運動[9,10],破壞結構韌性,當達到臨界點時會導致脆性微裂紋在原裂紋頂端或無位錯區域形核并解理擴展[7]。 整個過程經常瞬間發生[11,12],具有較強的危害性。

同時大軸短路處受熱影響嚴重,極冷時產生了馬氏體淬硬組織, 導致材料塑性進一步降低。同樣會降低大軸的安全使用性能。

5 處理方案及建議

根據以上分析,給出的處理方案如下:

a. 大軸中心孔和導電螺栓表面熔銅應全面車削去除,以防止大軸運行過程中發生瞬間脆斷事故,必要時進行車削碎屑化學成分分析,確定熔銅清除,車削完畢后應進行磁粉加內窺鏡檢測確定裂紋已經消除完畢。

b. 大軸受熱影響產生的淬硬等劣化組織應在保證大軸徑向強度的前提下進行車削消除,車削深度保守估計為徑向10 mm左右, 防止大軸運行過程中成為新的疲勞源。

c. 機組為氫氣冷卻機組,為了防止外部氫氣進入大軸正極內部,徑向導電螺栓孔車削擴孔后密封結構需改進完善,擴孔后應采用銷子或鍥塊結構進行強度補償。

d. 大軸通過較大電流后一般會殘留較大磁場,剩余磁場的存在會導致大軸運行磁偏力的異常增加。 需要對大軸表面磁場進行檢測,必要時進行退磁處理。

使用建議如下:

a. 從安全性考慮,給出大軸使用或更換時間表,禁止含缺陷大軸長時間服役;

b. 大軸外部增加平面橡膠密封結構,同時裝配完畢后進行現場冷態、熱態氣密性試驗,并出具正規氣密性試驗報告, 以保證機組的安全運行;

c. 使用過程中加強監控措施,協調設備進行振動監控,禁止振動超標準要求運行;

d. 對大軸缺陷部位定期進行檢驗,包括表面缺陷和埋藏缺陷檢驗,檢驗周期建議不超過1年。

6 結束語

經分析可知, 發電機大軸正極短路事故后,發電機轉子中心孔和導電螺栓孔內表面開裂的主要失效模式為低熔點液態金屬銅接觸導致的合金鋼金屬脆斷。 大軸基體材料受熱影響嚴重,部分組織劣化嚴重,存在淬硬組織,大軸后續運行過程中容易形成新的疲勞裂紋源。 為了避免事故的發生,汽輪機組定期檢修過程中應加強對短路發生位置的檢驗,機組正常運行過程中應加強發電機大軸振動的監測。