Nb/V復合強化對高強度鋼筋顯微組織和性能的影響

曾澤蕓,李長榮,*,黎志英,翟勇強,王 劼

(1.貴州大學材料與冶金學院,貴州 貴陽 550025;2.貴州大學貴州省冶金工程與過程節能重點實驗室,貴州 貴陽 550025;3.首鋼水城鋼鐵(集團)有限責任公司,貴州 六盤水 553000)

隨著建筑行業的發展,大型公共建筑、高層建筑等對鋼筋的承載結構能力、使用壽命和耐久性提出了更高的要求[1-5].為此,針對高強度鋼筋,提出了3個重要指標:抗拉強度與實際屈服強度的比值、理論屈服強度與實際屈服強度的比值和最大力總伸長率[6-7].

眾所周知,微合金熱軋鋼中鐵素體晶粒尺寸與原始奧氏體的晶粒尺寸有很大關系,細化鐵素體晶粒尺寸是提高微合金熱軋鋼強度的因素之一[8-10].潘紅波等[11]研究表明,隨著Nb含量、冷卻速率的增加,以及軋制溫度的降低,鐵素體晶粒尺寸和珠光體片層間距減小.鄧蕾等[12]研究表明,Nb/V微合金化高強度抗震鋼筋在拉伸過程中,鋼筋裂紋遇到較硬相貝氏體時會向軟相鐵素體擴展.Nb/V微合金化鋼筋呈現均勻的鐵素體+珠光體組織,能夠改善鋼筋的力學性能[13-14].孫瑩等[15]系統研究了335~500 HRB余熱處理鋼筋,認為淬硬層厚度越大,強度越高.張正云[16]指出,Nb含量的增加雖然會抑制珠光體的形成,但能促進貝氏體的形成.周煌等[17]指出,隨著變形量的增加,含貝氏體的鋼筋變形愈發明顯,最后轉移到珠光體上變形.Nb含量的增加通過位錯強化或沉淀硬化提高了微合金熱軋鋼的力學性能[18-21].

以上研究主要集中在Nb在熱軋鋼中的作用及顯微組織轉變對鋼筋力學性能的影響,但Nb/V復合強化對高強度鋼筋的顯微組織協同強化作用和力學性能的影響尚不明晰.鑒于此,本文以500 MPa高強度鋼筋為研究對象,探討Nb/V復合強化對高強度鋼筋中鐵素體+珠光體+少量貝氏體的協同強化作用,以期得到高強度鋼筋顯微組織與性能的最佳匹配關系.

1 試驗

1.1 原材料

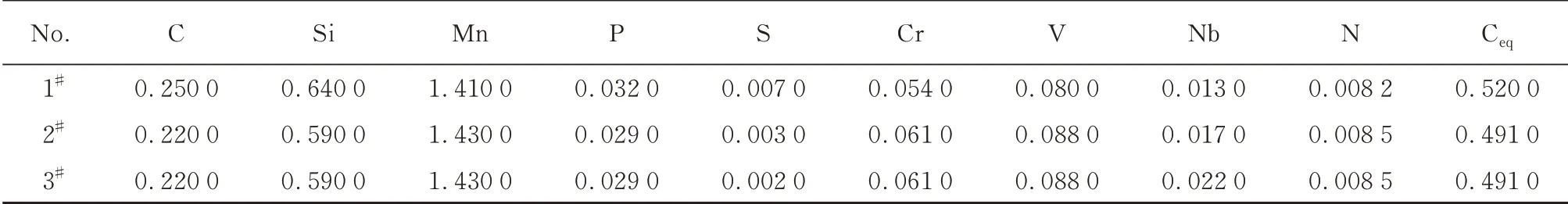

試驗鋼筋來自某鋼廠熔煉及軋制的500 MPa高強度鋼筋.按照GB/T 1499.2—2018《鋼筋混凝土用鋼第2部分:熱軋帶肋鋼筋》及鋼廠對HRB500鋼筋內控標準,對鋼筋化學組成(質量分數,文中涉及的組成、含量等均為質量分數)進行控制,將Nb+V的質量分數控制為0.085%~0.115%.使用碳硫分析儀、氮氫氧分析儀及ICP分析儀測試驗鋼筋的化學組成,如表1所示.

表1 試驗鋼筋的化學組成Table 1 Chemical compositions of experimental steel rebars w/%

試驗鋼筋的生產工藝路線為:100 t LD轉爐(鐵水+廢鋼)吹煉—吹氬處理(攪拌)—鋼包處理(復合微合金化)—小方坯連鑄(截面尺寸為160 mm×160 mm,長度為12.05 m)—加熱爐加熱(均熱溫度為1 050~1 180℃)—夾輥(去除熱鋼坯表面的氧化皮)—連續式軋機軋制(粗軋、中軋、精軋)—控制冷卻(弱穿水)—冷床空冷(上冷床溫度為830~860℃)—切剪、包裝—高強度鋼筋.

1.2 試驗方法

按照GB/T 1499.2—2018和GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》,將尺寸為120 mm×10 mm×3 mm的試驗鋼筋在MTS810萬能拉伸試驗機上以10-2s-1的應變速率進行室溫拉伸.采用SUPRA 40型場發射掃描電子顯微鏡(SEM)觀察拉伸試件斷口處的宏觀、微觀形貌及第二相的存在形式.

先將試驗鋼筋用線切割加工成10 mm×10 mm×10 mm的立方體試樣,然后進行粗磨、細磨、拋光,最后使用4%的硝酸酒精溶液進行腐蝕.采用OLYMPUSGX 71金相顯微鏡(MM)、SUPRA 40型SEM觀察矩形試樣的顯微組織形貌和拉伸斷口形貌;采用Ipwin32軟件圖像分析儀統計試驗鋼筋微觀結構中鐵素體和珠光體所占比例;采用Nano Measurer軟件圖像分析儀測量試驗鋼筋鐵素體的平均晶粒尺寸及珠光體的片層間距.

將矩形鋼筋試樣加工成φ5×2 mm的小圓片,先研磨至0.1 mm厚,再機械減薄至30μm,最后進行離子減薄,制備成透射電鏡(TEM)試樣;使用Tecnai G2 F30 S-TWIN高分辨TEM,對試樣進行Nb/V復合析出物沉淀狀態測試,工作電壓為200 kV;采用能譜分析(EDS)分析試樣中Nb復合析出物的組成.

2 結果與分析

2.1 顯微組織分析

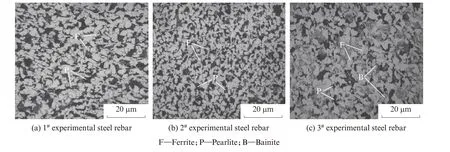

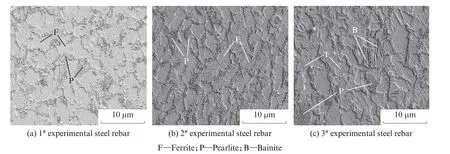

試驗鋼筋的金相顯微組織如圖1所示.

圖1 試驗鋼筋的金相顯微組織Fig.1 Metallographic microstructure of experimental steel rebars

由圖1可以看出:1#試驗鋼筋的金相顯微組織為鐵素體和珠光體,鐵素體晶粒較粗大,晶粒度等級為9;2#試驗鋼筋的金相顯微組織為鐵素體和珠光體,鐵素體晶粒明顯細化,晶粒度等級為11;3#試驗鋼筋的金相顯微組織為鐵素體、珠光體和少量貝氏體,且鐵素體和珠光體的數量比1#和2#試驗鋼筋少,鐵素體晶粒的細化程度與2#試驗鋼筋相差不大,晶粒度等級為10;3種試驗鋼筋中珠光體均勻分布在鐵素體基體上.這說明隨著Nb含量的增加,2#和3#試驗鋼筋的鐵素體晶粒相比1#試驗鋼筋明顯細化.根據Nb在鋼中的固溶與析出作用[11-12,16-17,22]可知,當試驗鋼筋中Nb含量大于0.02%時,熱軋過程中Nb在奧氏體中的固溶含量進一步增加,能夠起到晶界的拖拽作用,從而加大過冷奧氏體的穩定性.在γ→α轉變冷卻過程中,3#試驗鋼筋中的過冷奧氏體進一步轉變為貝氏體;1#和2#試驗鋼筋中Nb含量小于0.02%,熱軋過程中在應變誘導沉淀作用下會促進Nb/V復合析出物在奧氏體晶界析出,細化奧氏體晶粒,在γ→α轉變冷卻過程中,進一步促進過冷奧氏體向鐵素體和珠光體轉變.一些研究表明[16,22],當鋼筋中Nb含量大于0.02%時,在冷卻過程中會出現貝氏體轉變.

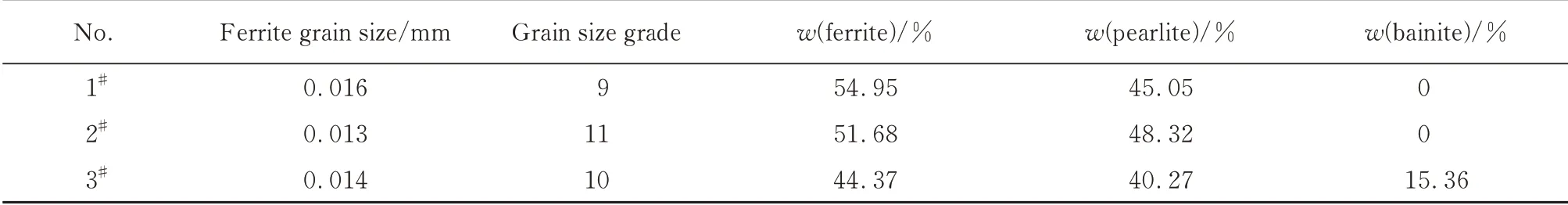

試驗鋼筋顯微組織的定量分析結果如表2所示.

表2 試驗鋼筋顯微組織的定量分析結果Table 2 Microstructure quantitative analysis results of experimental steel rebars

由表2可見:3種試驗鋼筋中鐵素體、珠光體和貝氏體所占比例有所不同;由于Nb含量的增加(大于0.02%),3#試驗鋼筋中出現貝氏體,珠光體占比為40.27%,鐵素體占比為44.37%,貝氏體占比為15.36%.這是因為隨著Nb含量的增加,在熱軋過程中應變誘導Nb/V復合碳氮化物在奧氏體晶界析出,在γ→α轉變冷卻過程中細化奧氏體晶粒轉變為細小的鐵素體晶粒,同時Nb/V復合碳氮化物進一步析出,也起到細化鐵素體晶粒的作用,使試驗鋼筋中鐵素體晶粒尺寸明顯細化.1#~3#試驗鋼筋中的鐵素體晶粒尺寸分別為0.016、0.013、0.014 mm.

試驗鋼筋的SEM照片如圖2所示.由圖2可見:試驗鋼筋中鐵素體呈多邊形,珠光體呈片層分布在鐵素體基體上,鐵素體和珠光體分布比較均勻;3#試驗鋼筋中除了鐵素體和珠光體外,還含少量呈板條狀的貝氏體.在V含量相同的條件下,試驗鋼筋中加入微合金元素Nb,主要作用是在鋼中形成細小的Nb/V復合碳氮化物,其析出的質點釘扎在奧氏體晶界上,在加熱過程中阻止奧氏體晶粒異常長大,軋制過程中控制奧氏體再結晶,緩解奧氏體再結晶晶粒長大,細化奧氏體晶粒,在γ→α轉變過程中得到細小的多邊形鐵素體晶粒,并使珠光體片層間距得以細化.

圖2 試驗鋼筋的SEM照片Fig.2 SEM images of experimental steel rebars

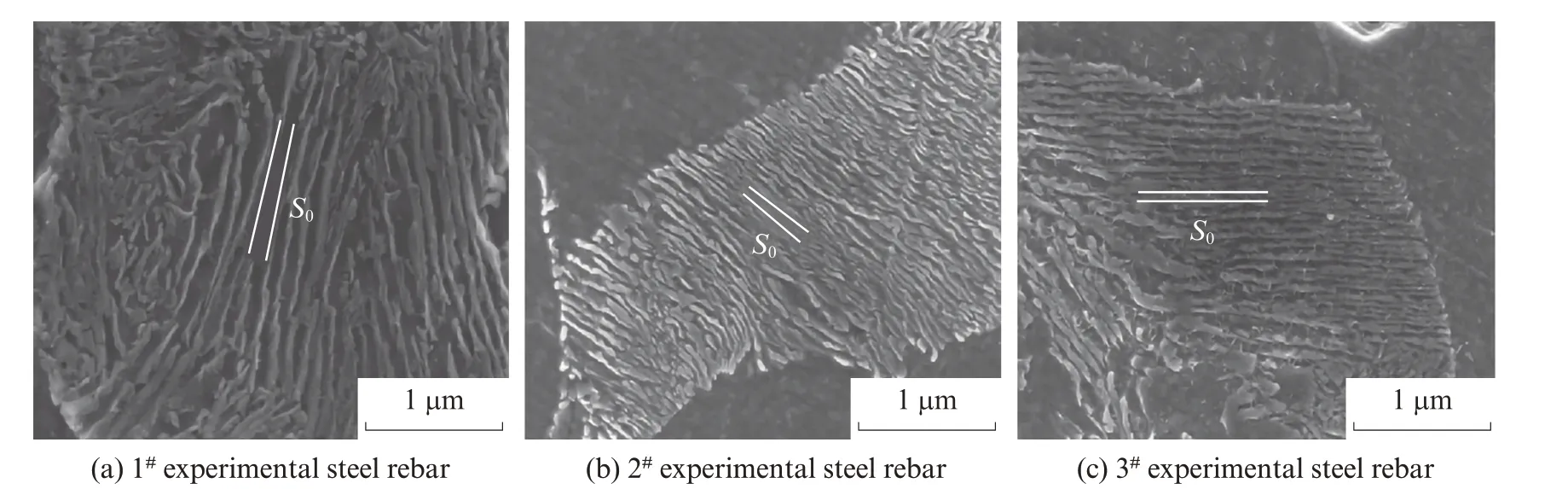

2.2 珠光體片層分析

在共析點,過冷奧氏體緩慢冷卻形成的珠光體是由滲碳體和鐵素體組成的片層相間組織.試驗鋼筋的珠光體片層微觀形貌如圖3所示.由圖3可見,試驗鋼筋中所形成的珠光體呈現片層形貌,排列規則.由Nano Measurer軟件圖像分析儀統計結果可知,1#~3#試驗鋼筋中珠光體的片層間距S0分別為0.182、0.140、0.124μm,3#試驗鋼筋的珠光體片層間距最小.這是因為試驗鋼筋在熱軋過程中,隨著Nb含量的增加,Nb/V復合碳氮化物在奧氏體晶界、位錯和缺陷上偏析和沉淀,釘扎奧氏體晶界,阻礙奧氏體晶粒長大,在γ→α相變過程中,Nb/V復合碳氮化物也在珠光體片層間析出,使珠光體片層得以細化[11].Shanmugam等[23]研究表明,Nb是促進珠光體形成的微合金元素,并給出了珠光體結構的平衡生長需要足夠時間的原因.

圖3 試驗鋼筋的珠光體片層微觀形貌Fig.3 Pearlite lamellar micromorphologies of experimental steel rebars

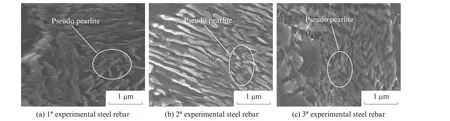

因過冷度和成分上的差異導致試驗鋼筋中出現偽珠光體,其微觀形貌如圖4所示.

圖4 試驗鋼筋中偽珠光體的微觀形貌Fig.4 Pseudo pearlite micromorphologies in experimental steel rebars

由圖4可見:試驗鋼筋中的偽珠光體形貌基本一致,分布較少,呈現出不規則的短棒狀或粒狀,混亂地分布在鐵素體基體上.由于試驗鋼筋在連續軋制過程中,其中心位置與邊緣處的冷卻速率不一致,導致產生溫差,隨著過冷度的增大,過冷奧氏體中碳原子分布不均勻、擴散速率慢,所轉變形成的鐵素體占比減小,碳原子難以進行長距離的擴散和遷移,導致珠光體片層越來越少,遠離共析成分,珠光體轉變越來越偏離平衡共析點,轉變溫度低于共析點溫度,滲碳體很難形成連續的片狀,多數滲碳體以不規則的

粒狀或短棒狀分布在鐵素體基體上,就形成了偽珠光體[24-25].相關研究表明[26-27],低碳鋼中偽珠光體的形成過程就是珠光體的退化過程,兩者同時發生,相互促進.

2.3 析出物分析

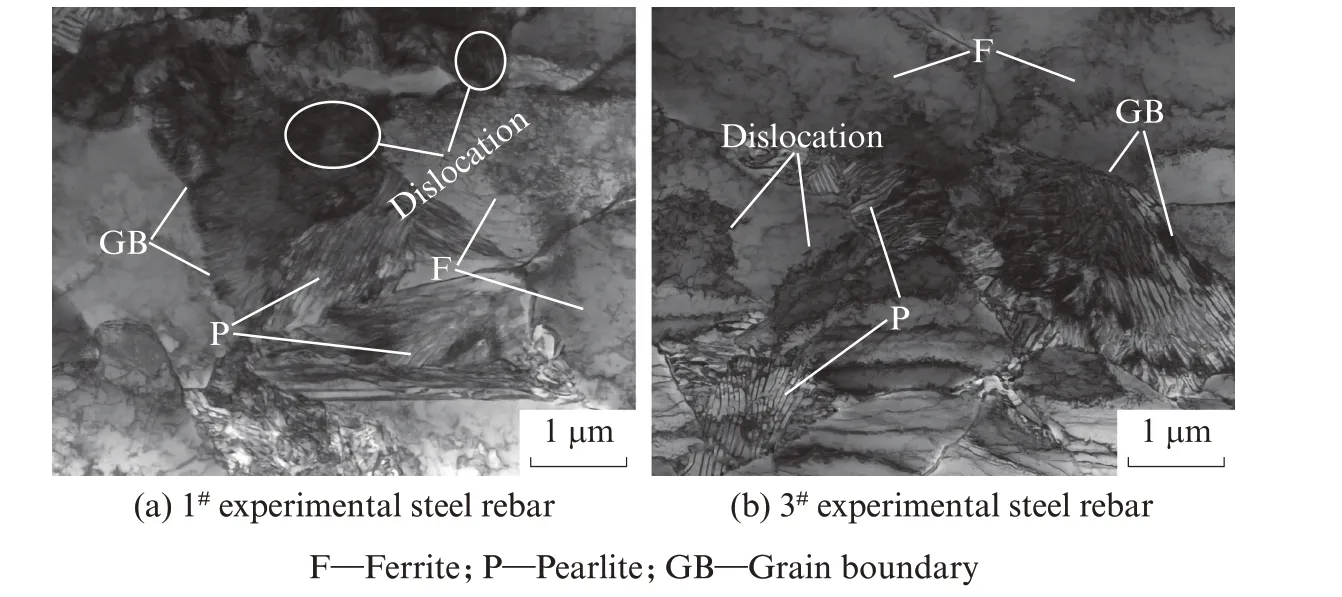

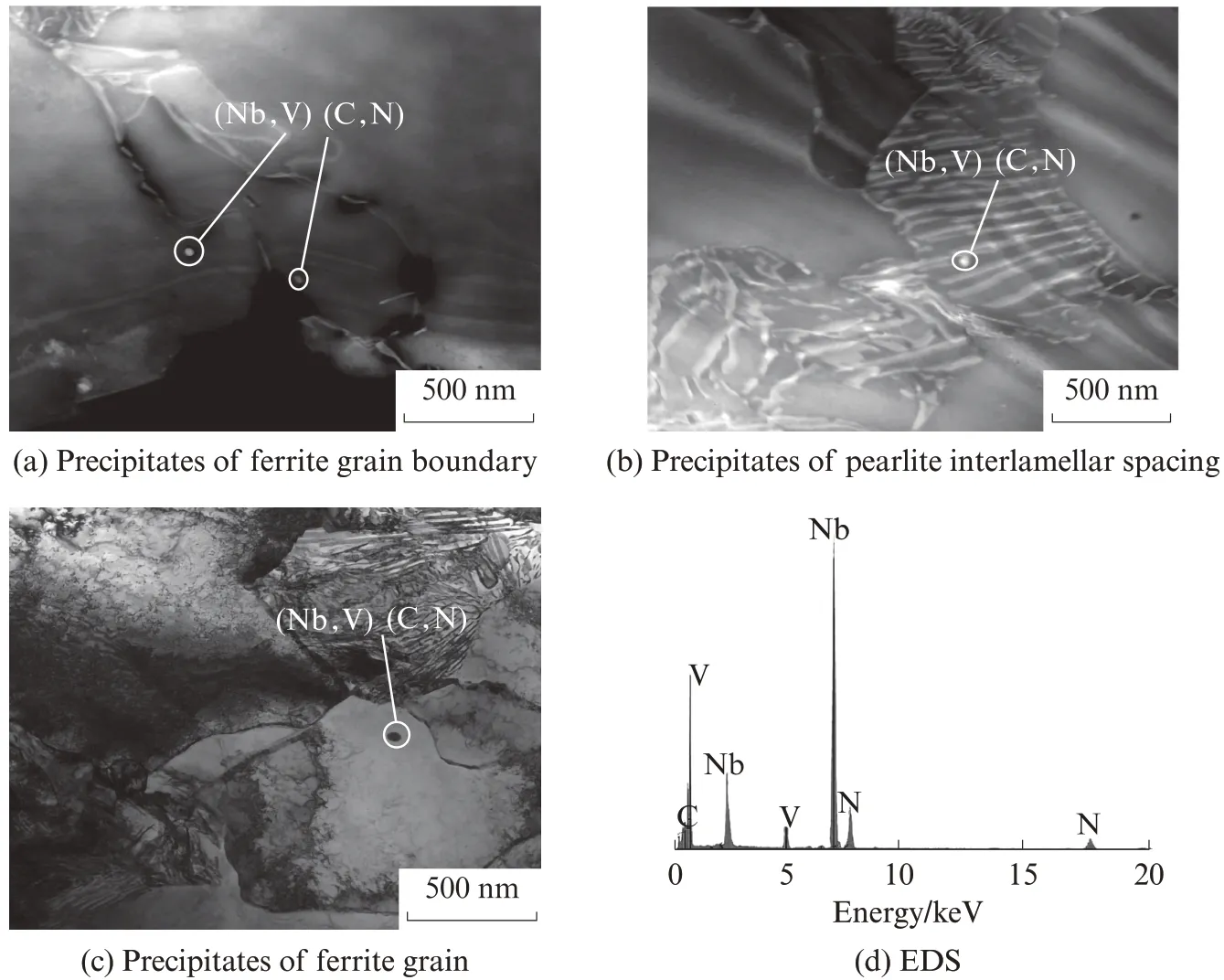

采用透射電鏡(TEM)觀察試驗鋼筋中鐵素體和珠光體的微觀形貌,其TEM照片如圖5所示.

圖5 試驗鋼筋中鐵素體和珠光體的TEM照片Fig.5 TEM images of ferrite and pearlite of experimental steel rebars

由圖5可見:1#和3#試驗鋼筋中鐵素體呈多邊形,晶界清晰可見,珠光體的片層比較清晰,整齊排列分布在鐵素體基體上;1#和3#試驗鋼筋中鐵素體基體、晶界及珠光體片層間分布著大量的位錯.這是因為試驗鋼筋在連續熱軋過程中,形變奧氏體發生了再結晶和非再結晶,同時微合金元素Nb/V的復合強化作用,也使晶界增多[22].

圖6為3#試驗鋼筋中鈮釩復合碳氮化物(Nb,V)(C,N)析出物的TEM照片及EDS圖譜.

圖6 3#試驗鋼筋中(Nb,V)(C,N)析出物的TEM照片及EDS圖譜Fig.6 TEM images and EDS pattern of(Nb,V)(C,N)precipitates of 3#experimental steel rebar

由圖6可見:3#試驗鋼筋中的主要析出物為(Nb,V)(C,N),在鐵素體晶界、晶內及珠光體片層間析出,呈圓形,平均粒徑為10 nm;3#試驗鋼筋析出相中主要含Nb、V、C和N,其中Nb為主峰,表明3#試驗鋼筋中的析出物主要為富Nb/V復合碳氮化物.在試驗鋼筋中加入Nb和V,主要用于晶粒細化和沉淀強化,在奧氏體熱軋區,釘扎奧氏體晶界和細化奧氏體晶粒,在γ→α轉變過程中,形成晶粒細化的鐵素體和析出細小富Nb/V復合碳氮化物.根據錯配度理論可知,Nb的碳化物和氮化物、V的碳化物和氮化物與α-Fe的晶格錯配度小于12%,Nb/V復合碳氮化物與α-Fe的晶格錯配度也小于12%,Nb/V復合碳氮化物與α-Fe的晶體結構屬于立方晶系結構,Nb/V復合碳氮化物可以優先成為α-Fe的異質形核核心,細小的(Nb,V)(C,N)在鐵素體基體上和珠光體片層間析出,細化了鐵素體晶粒和珠光體片層.因此,試驗鋼筋中(Nb,V)(C,N)析出物不僅在變形γ中以應變誘導析出的形式存在,而且在γ→α轉變過程中和轉變后也在α內形成.該結果與文獻[19-20]結論一致.

2.4 拉伸斷口形貌分析

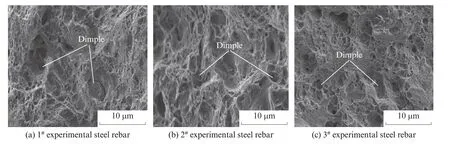

圖7為試驗鋼筋拉伸斷口的SEM照片.

圖7 試驗鋼筋拉伸斷口的SEM照片Fig.7 SEM images of tensile fracture of experimental steel rebars

由圖7可見:3種試驗鋼筋的拉伸斷口均為韌性斷裂,斷口上分布著等軸韌窩且尺寸大,韌窩深度深且分布不均勻,表現出良好的塑性.這是因為隨著Nb含量的增加,Nb/V復合碳氮化物在拉伸過程中與基體相互作用,使得斷口纖維區的韌窩尺寸和深度先增大后減小[28-29].

試驗鋼筋韌窩斷口的形成與鋼中夾雜物及第二相有關.在外加應力的作用下,第二相的存在引起周圍基體的應力高度集中,從而使周圍基體與第二相及夾雜物分離,形成了顯微孔洞.隨著應力的增加,顯微孔洞不斷增大、相互吞并,直接導致材料斷裂,在斷口上形成許多孔坑,韌窩中心往往殘留著引起開裂的第二相或夾雜物[30].由圖7還可見:3種試驗鋼筋的韌窩斷口存在少量的第二相粒子,由于加入Nb、V微合金元素,其析出相或夾雜顆粒與基體界面結合力減弱,使鋼筋中孔洞萌生,最后導致斷裂,形成韌窩.韌窩的大小和深度取決于第二相析出相質點或夾雜物的變形量、數量、大小和分布[31].3種試驗鋼筋的韌窩分布不均勻的原因是:在拉伸變形過程中,第二相粒子不斷形成,分布在基體上,從而使細小的第二相粒子與周圍基體分離,形成大小不一致的顯微孔洞,導致基體不同部位的韌窩尺寸大小相差很大[32].

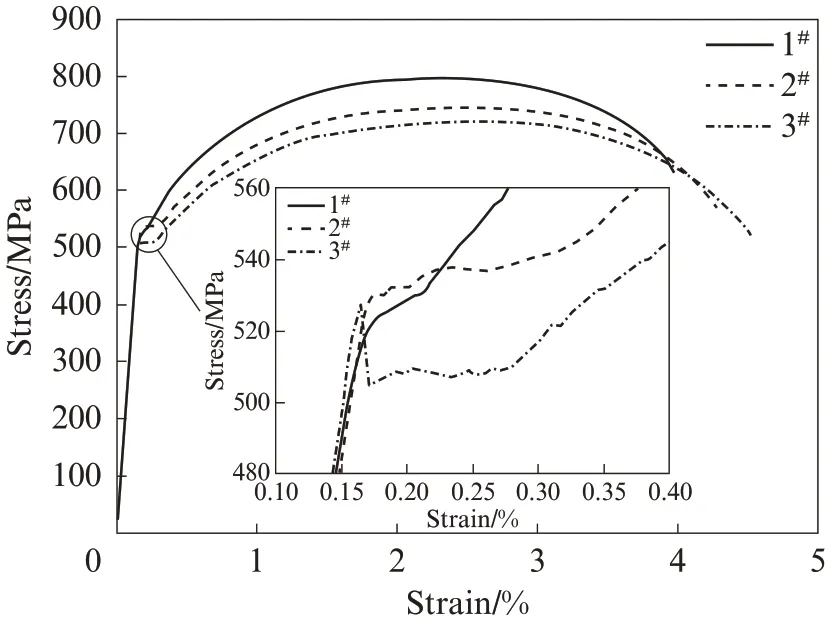

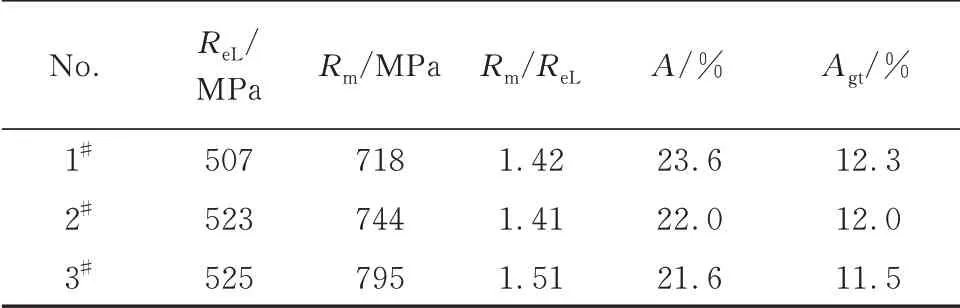

2.5 力學性能分析

試驗鋼筋的應力-應變曲線如圖8所示.表3為試驗鋼筋的力學性能.由圖8和表3可以看出:試驗鋼筋的力學性能與其顯微組織有關,各力學性能指標均達到國標要求;隨著Nb含量的增加,試驗鋼筋的抗拉強度和屈服強度增加,斷后伸長率和最大力總延伸率降低,其中3#試驗鋼筋的抗拉強度和屈服強度最大,分別為795、525 MPa,其斷后伸長率較1#和2#試驗鋼筋小,為21.6%.由于鐵素體是軟相,珠光體是硬相,隨著Nb含量的增加,Nb/V復合碳氮化物在奧氏體晶界進一步析出,釘扎在奧氏體晶界上,阻礙

圖8 試驗鋼筋的應力-應變曲線Fig.8 Stress-strain curves of experimental steel rebars

表3 試驗鋼筋的力學性能Table 3 Mechanical properties of experimental steel rebars

了奧氏體晶粒長大,在γ→α轉變過程中,鐵素體晶粒和珠光體片層間距得以細化,在拉伸過程中鐵素體先承擔大量的變形,最后轉移到細小的珠光體上,進一步阻礙變形[12,16-17],使得3#試驗鋼筋的強度增加.由于1#試驗鋼筋所含Nb較低,Nb/V復合碳氮化物在奧氏體晶界析出較少,奧氏體晶粒異常長大,在相變過程中轉變為晶粒較大的鐵素體和珠光體,拉伸過程中鐵素體和珠光體容易變形,因此1#試驗鋼筋的強度低、塑性好.試驗鋼筋的力學性能還取決于珠光體的片層間距,隨著Nb含量的增加,試驗鋼筋中珠光體的片層間距減小,其強度逐漸增大.由于珠光體在外力拉伸時,塑性變形在鐵素體內進行,滲碳體片層阻礙位錯的滑移,滑移的最大距離等于片層間距[33],加上3#試驗鋼筋中出現少量貝氏體,且貝氏體板條間存在細小的針狀鐵素體,位錯密度高[33],因此3#試驗鋼筋的抗拉強度最大.由此可見,鋼筋中含有一定的鐵素體和珠光體,加上少量的貝氏體,三相組織協同作用,能夠使鋼筋的強度得以提高.

3 結論

(1)1#和2#試驗鋼筋的顯微組織為鐵素體和珠光體.3#試驗鋼筋的顯微組織為鐵素體、珠光體和少量貝氏體.隨著Nb含量的增加,試驗鋼筋中鐵素體晶粒尺寸減小、珠光體片層間距細化.

(2)3#試驗鋼筋的主要析出物為(Nb,V)(C,N),呈圓形,平均粒徑為10 nm,在鐵素體晶界和珠光體片層間析出.

(3)3種試驗鋼筋的拉伸斷口均為韌性斷裂,斷口上分布著等軸韌窩.隨著Nb含量的增加,韌窩尺寸和深度先增后減.3種試驗鋼筋的韌窩尺寸大、深度深、大小不均勻,表現出良好的塑性.

(4)隨著Nb含量的增加,試驗鋼筋的抗拉強度和屈服強度有所增加,但其斷后伸長率有所降低,3#試驗鋼筋的抗拉強度和屈服強度最大,分別為795、525 MPa,其斷后伸長率較1#和2#試驗鋼筋小,為21.6%.