B 元素對8030 鋁合金組織性能的影響

武宇波,章 劍

(1.上海斯麟特種設備工程有限公司,上海 200041;2.上海理工大學,材料與化學學院,上海 200093)

在電線電纜生產和使用過程中,不僅需要高的導電性,還需要高的強度和硬度,以及良好的塑性變形能力。常用的合金化和復合材料強化法可以提高鋁合金的強度,但明顯降低了鋁合金的導電率和塑性。曾鵬等通過在鋁合金中添加微量合金元素發現,Mn、Ti、V、Zr 等可以起到沉淀強化的作用,提高合金的力學性能,唐文杰等通過在Al-4.5Cu合金中加入0.05 wt.%(wt.% 為質量分數,下同)Sn 發現,人工時效后,合金的力學性能顯著提高。然而,細晶強化可以在不降低合金導電性的同時,適當提高合金的強度和塑性,是鋁合金綜合性能提升的最佳方法之一。Xiao 等使用Al-5Ti-B 中間合金在鋁合金中添加適量的B 元素,明顯細化了鋁合金組織,在保持強度的同時明顯提高了導電率。

本文通過添加不同含量的B 元素,經過均勻化退火和冷變形,研究了B 元素含量對AlFeSiCuB 鋁合金的組織、抗拉強度和導電率的影響。期望通過本研究,獲得較佳的組織和力學性能匹配的較佳B 元素的添加量,找到AlFeSiCuB 鋁合金的導電性能和力學性能的平衡點,獲得較佳的成分組成,為工業生產提供技術支撐和數據積累。

1 試驗過程

1.1 熔煉

鋁合金在坩堝電阻爐中進行熔煉,原材料選用8030(AlFeSi)鋁合金桿、Al-50Cu 和Al-3B 中間合金,同時采用商用精煉劑、覆蓋劑和清渣劑進行精煉。熔煉開始前,對所用坩堝、工具和原材料進行烘干處理;熔煉時,按照8030(AlFeSi)鋁合金桿、Al-50Cu 中間合金,Al-3B 中間合金的順序添加原料,設定溫度為750~760 ℃;完全熔化后,在加入覆蓋劑(50 wt.%NaCl+50 wt.%KCl)覆蓋,并將溫度降低到720 ℃,同時進行緩慢攪拌,防止破壞熔體表層,減少金屬液面與空氣接觸,防止吸氣。保溫20 min后加入精煉劑,精煉10 min后加入清渣劑,繼續保溫15 min,完成澆鑄。澆鑄過程中,要保持熔體平穩,不中斷,防止液面翻動。待完全凝固、完全冷卻后,取出鑄錠,對樣品進行成分分析和表面缺陷檢查。

合金成分設計以8030(AlFeSi)鋁合金為基礎,添加0.30 wt.%Cu 元素,添加0.001~0.006 wt.%B 元素的AlFeSiCuB 鋁合金成分設計如表1 所示。

表1 AlFeSiCuB 鋁合金成分設計Tab.1 Composition design of the AlFeSiCuB Al alloys

1.2 冷加工與熱處理

制備的AlFeSiCuB 鋁合金在箱式爐中按照5 ℃/min 的升溫速率升溫至510 ℃,并保溫24 h,然后空冷。按照30%、50%、70%、90%的變形量對均勻化處理后的樣品進行冷軋變形,然后在管式爐中260 ℃保溫1 h 進行時效處理。

1.3 測試與分析設備

用于均勻化處理和時效處理的管式爐的型號為OTF-1200X、最高加熱溫度為1 150 ℃;采用Z100HT 型金屬材料萬能試驗機,按照5 mm/min 的拉伸速率測試抗拉強度;采用HD-103 型數字渦流導電儀分析導電率;采用Tecnai G2 F30(加速電壓300 kV)型透射電子顯微鏡(transmission electron microscopy,TEM)和FEI Quanta 450(加速電壓200 V~30 kV)型掃描電子顯微鏡(scanning electron microscope,SEM)觀察微觀形貌。

2 結果與討論

2.1 B 元素對合金微觀組織的影響

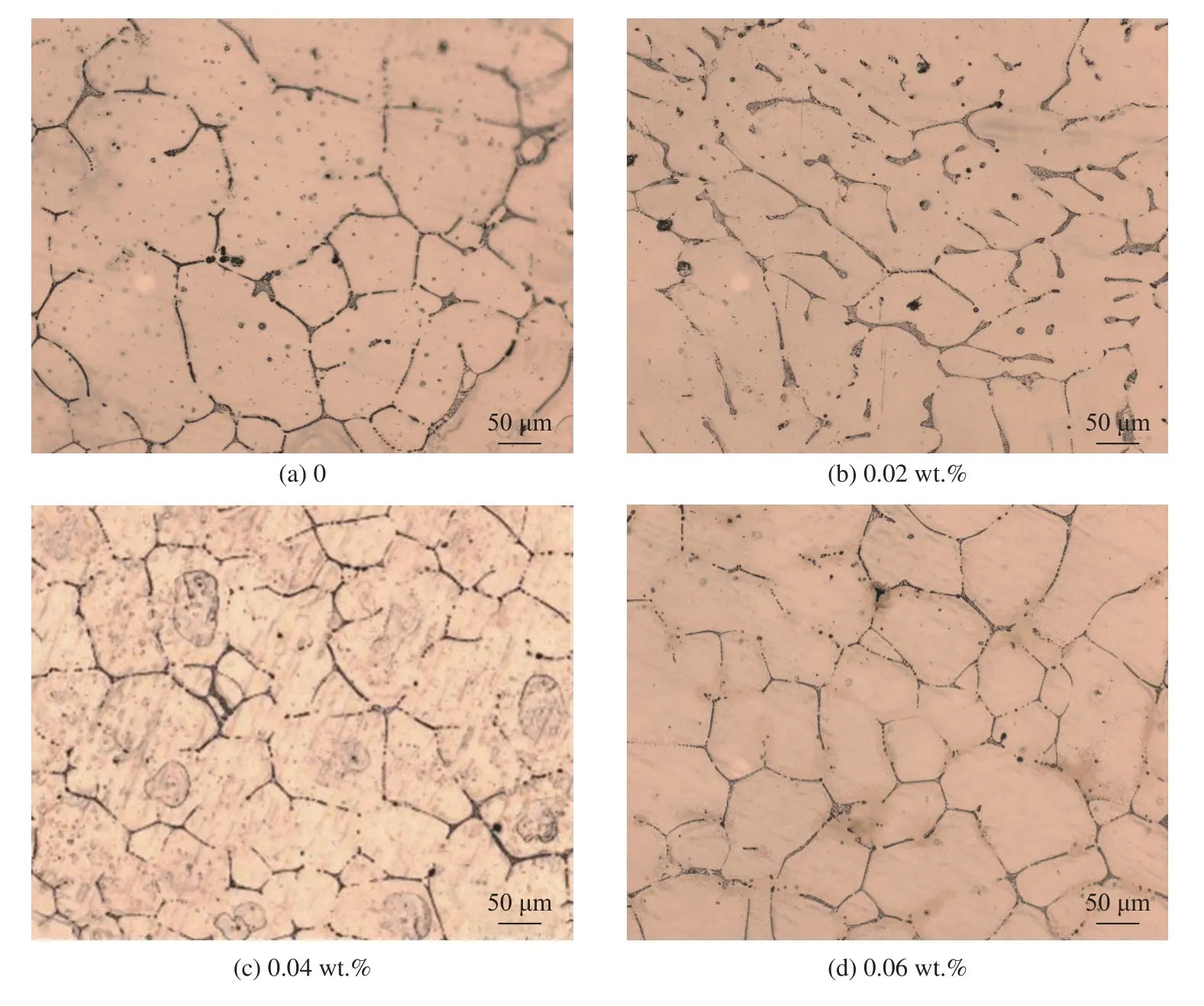

圖1 為不同B 元素含量的AlFeSiCuB 鋁合金鑄態顯微組織的金相圖。從圖1 中可以看出,隨著B 元素含量的增加,AlFeSiCuB 鋁合金的晶粒尺寸逐漸減小。如圖1(a)所示,當不添加B 元素時,鋁合金的組織比較粗大,晶界也比較粗大,晶界上存在大量的雜質元素,而添加B 元素后,鋁合金的晶粒變小,晶界也變得更加細小、干凈,如圖1(b)~圖1(d)所示。這是由于添加一定量的B 元素后,一方面凈化了基體,降低了雜質含量,減少了雜質在晶界上的聚集,從而使晶界變得更加細小;另一方面,B 元素可以起到變質劑的作用,細化晶粒,使合金的晶粒變得更加細小。

圖1 不同B 元素含量的AlFeSiCuB 鋁合金鑄態顯微組織Fig.1 Microstructures of the as-cast AlFeSiCuB Al alloys with B different element contents

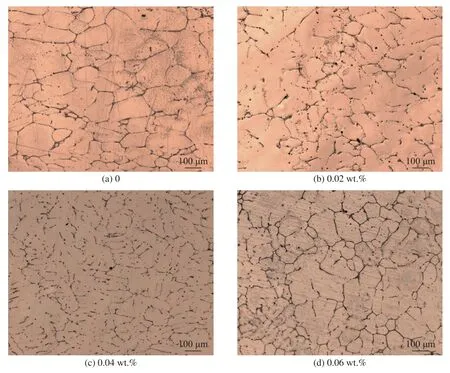

圖2 是不同B 元素含量的AlFeSiCuB 鋁合金經過510 ℃保溫24 h 均勻化退火后的顯微組織的金相圖。從圖2 中可以看出,AlFeSiCuB 鋁合金的晶界明顯變變得更為干凈,但合金的晶粒大小沒有明顯的變化。這是由于合金元素和雜質元素在鋁基體中固溶度不同,在凝固過程中,這些元素在晶界處析出,聚集在晶界處;經過均勻化處理后,聚集在晶界處的元素經過長時間的擴散,均勻地擴散到基體中,從而使晶界更加干凈。而在均勻化處理時,由于合金沒有發生晶粒畸變,提供的再結晶驅動力很小,合金未發生再結晶和晶粒長大,合金的晶粒未發生明顯的尺寸變化。

圖2 不同B 元素含量的AlFeSiCuB 鋁合金均勻化顯微組織Fig.2 Microstructures of the homogenized AlFeSiCuB Al alloys with B different element contents

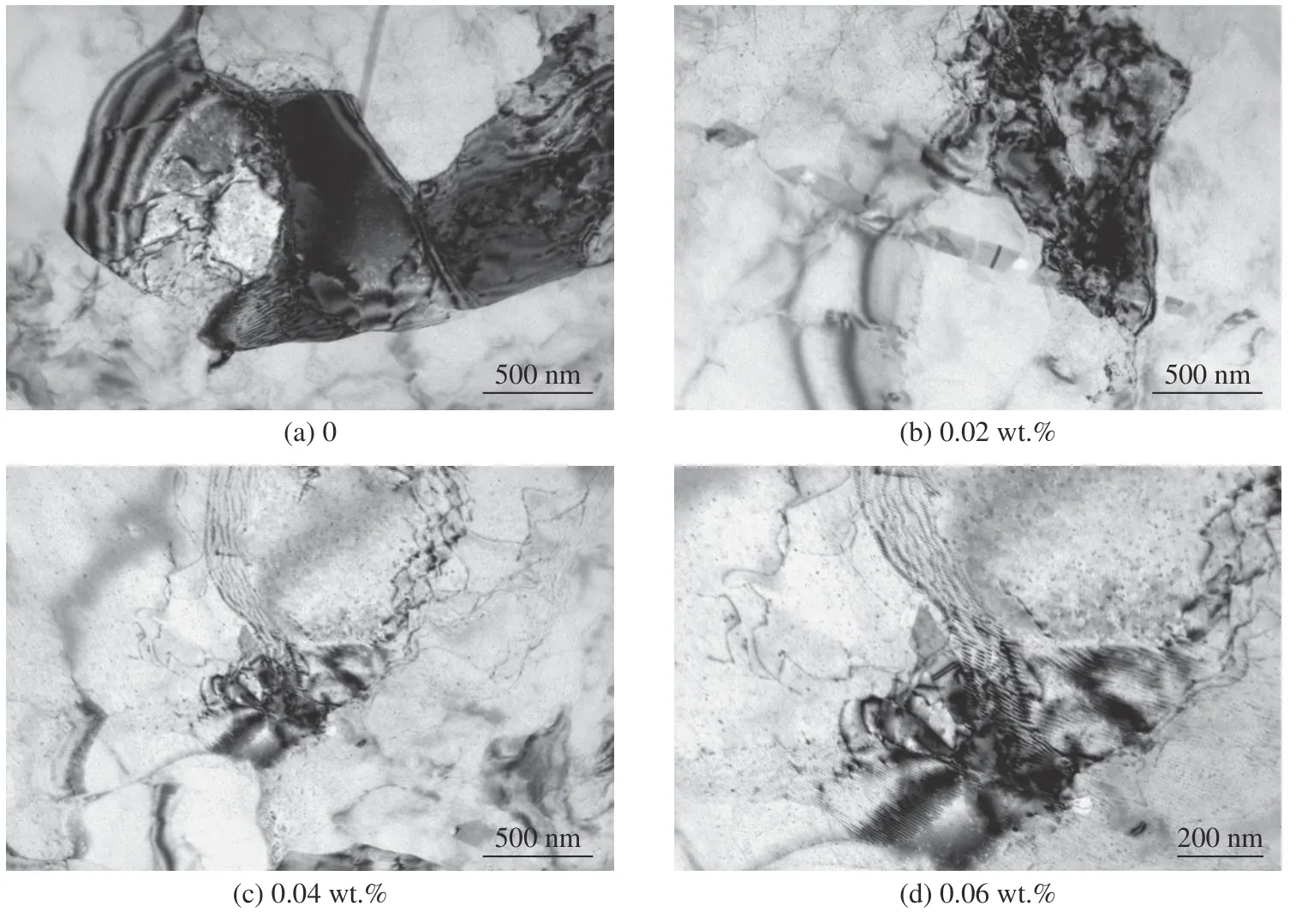

圖3 是90%冷軋變形的AlFeSiCuB 鋁合金的TEM 圖。從圖3(a)中可以看出,未添加B 元素時,晶界處存在一定數量的雜質,這些雜質的存在,起到釘扎位錯的作用,加上晶界比較粗大,阻礙了位錯的運動,導致位錯在晶界處塞積,形成位錯包,如圖3(a)所示。添加B 元素后,由于B 元素的凈化作用,降低了晶界處的雜質含量,且晶界也變的更細,對位錯的阻礙作用大大降低,位錯數量減少,尤其是B 元素含量達到0.06 wt.%時,位錯密度明顯降低。

圖3 不同B 元素含量的AlFeSiCuB 鋁合金經90%冷軋變形的TEM 圖Fig.3 TEM images of the AlFeSiCuB Al alloys with different B element contents after 90% cold rolling deformation

2.2 B 元素含量對合金力學性能的影響

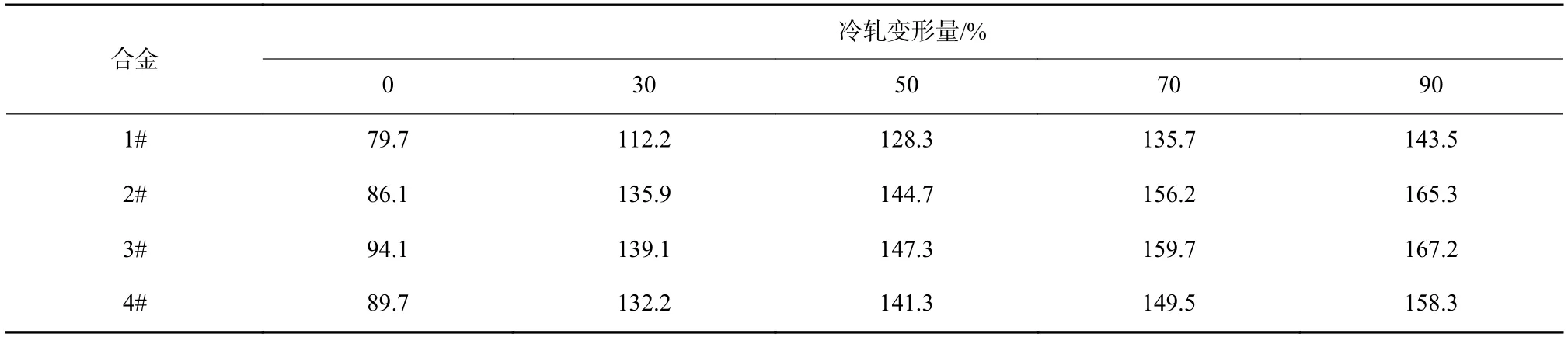

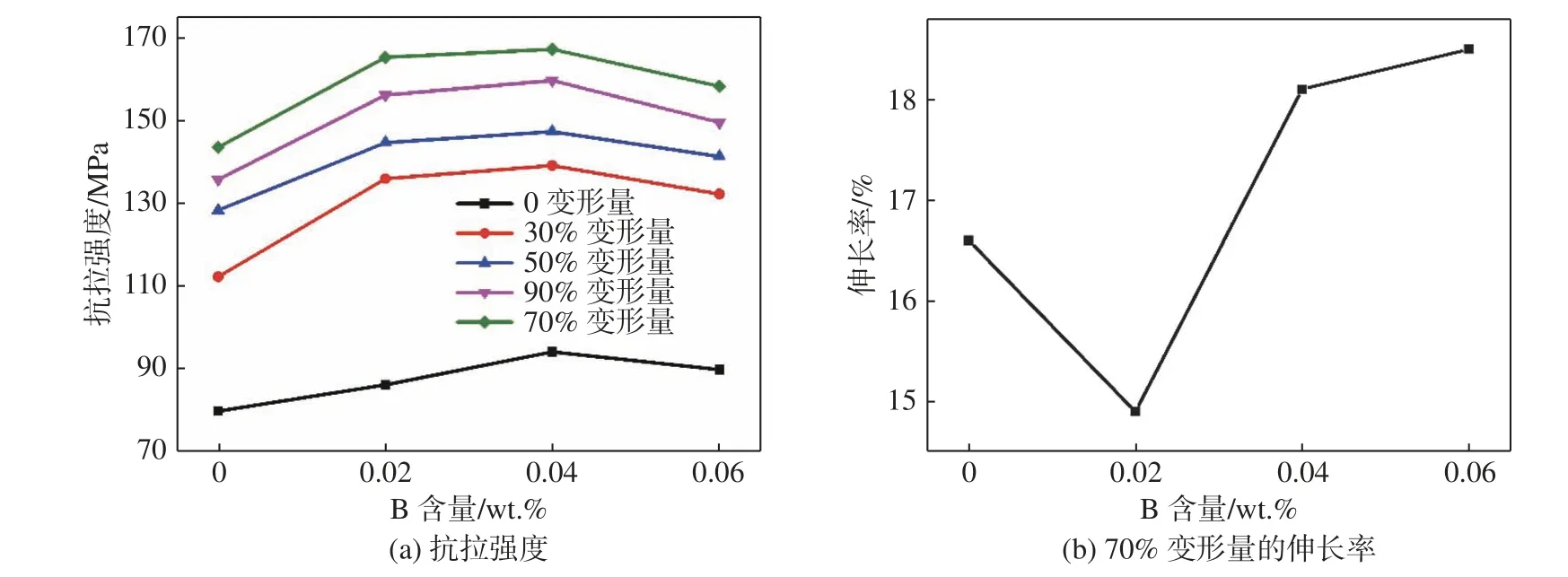

表2 和圖4 為添加B 元素后,不同冷軋變形量下的AlFeSiCuB 鋁合金的抗拉強度和70%變形后的伸長率。從表2 和圖4 可以看出,隨著B 元素含量的增加,AlFeSiCuB 鋁合金的抗拉強度逐漸升高。均勻化退火態的AlFeSiCuB 鋁合金中B 元素含量從0 增加到0.04 wt.%,抗拉強度從79.7 MPa升高到94.1 MPa,升高了18.1%,而經過70%變形后,抗拉強度從135.7 MPa 升高到159.7 MPa,升高了17.7%。隨著B 元素含量的進一步增加,AlFeSiCuB鋁合金的抗拉強度明顯降低,經過不同變形量變形后,也存在類似的變化規律。這是由于B 元素對合金的凈化作用,隨著B 元素含量的增加,凈化效果也逐漸明顯,提高了AlFeSiCuB 鋁合金的抗拉強度,當B 元素含量達到飽和后,就會變成雜質,影響AlFeSiCuB 鋁合金的抗拉強度。而從70%變形量的AlFeSiCuB 鋁合金的伸長率來看,總體上,隨著B 元素含量的增加而增加,一方面是由于B 元素凈化了基體,另一方面細化了AlFeSiCuB 鋁合金的組織,起到細晶強化的作用,同時提高了AlFeSiCuB鋁合金的抗拉強度和伸長率,AlFeSiCuB 鋁合金的伸長率隨著B 元素含量的增加而增加,這也和圖1 所示的結果一致。

表2 不同冷軋變形量的AlFeSiCuB 鋁合金的抗拉強度(MPa)Tab.2 Tensile strength of the AlFeSiCuB Al alloys with different cold rolling deformations (MPa)

圖4 不同B 元素含量的AlFeSiCuB 鋁合金的抗拉強度和70%變形量的伸長率Fig.4 Tensile strength and elongation at 70% deformation of AlFeSiCuB Al alloys with different B element contents

隨著冷軋變形量的增大,AlFeSiCuB 鋁合金的抗拉強度逐漸升高。B 元素含量為0.04 wt.%的AlFeSiCuB 鋁合金的變形量從0 增加到70%時,合金的抗拉強度從94.1 MPa 升高到159.1 MPa,升高了69%,提高非常明顯。這是由于變形導致晶粒發生變形,產生大量的晶格畸變,起到加工硬化的作用,從而提高了AlFeSiCuB 鋁合金的抗拉強度。

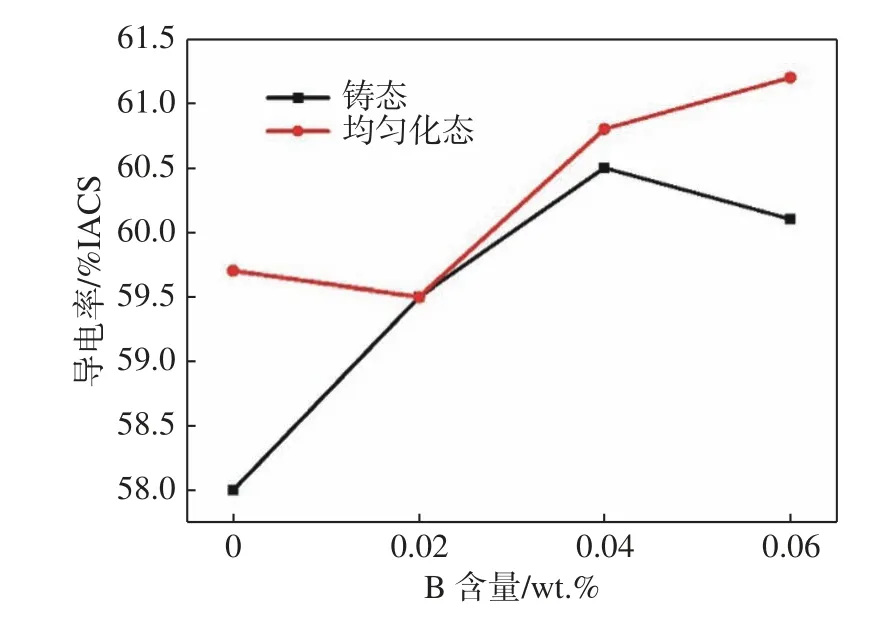

圖5 為不同B 元素含量的AlFeSiCuB 鋁合金在鑄態和均勻化態的導電率。從圖5 可以看出,隨著B 元素含量的增加,鑄態合金的導電率先升高后降低,這和合金的抗拉強度變化規律一致,證明了B 元素含量達到0.04 wt.%時,B 元素的凈化基體和細晶強化作用達到峰值,是較佳的添加量。而經過均勻化退火后,合金的導電率總體上也逐漸增加,B 元素含量從0.04 wt.%增加到0.06 wt.%,合金的導電率增加了0.3 %IACS,這與鑄態的規律不完全一致,這是由于均勻化退火后,富集在晶界上的多余的B 元素,擴散變的均勻,降低了對電子的散射,從而提高了合金的導電率。

圖5 不同B 元素含量的AlFeSiCuB 鋁合金的導電率Fig.5 Conductivity of the AlFeSiCuB Al alloys with different B element contents

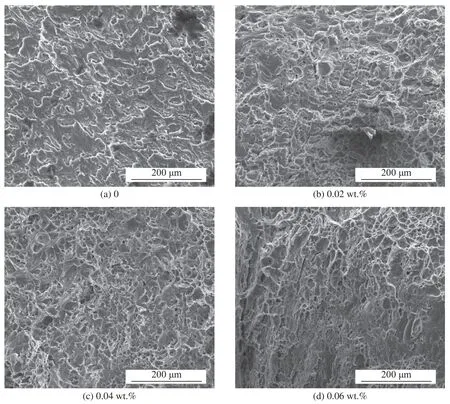

圖6 為不同B 元素含量的AlFeSiCuB 鋁合金經過70%冷軋變形的拉伸斷口形貌。從圖6 中可以明顯看出,合金的斷口上存在大量的韌窩,為明顯的韌性斷裂,斷裂機制為微孔聚集型。隨著B 元素含量從0 增加到0.04 wt.%,斷口上的韌窩從深淺不一、分布不均勻變得更加均勻,B 元素含量增加到0.06 wt.%時,斷口上的韌窩分布不再均勻,出現了一定數量的空洞和夾雜等缺陷,這些缺陷的存在降低了合金的抗拉強度,這與合金的抗拉強度變化規律一致。

圖6 不同B 元素含量的AlFeSiCuB 鋁合金經70%冷軋變形的斷口形貌Fig.6 Fracture morphologies of the AlFeSiCuB Al alloys with different B element contents after 70% cold rolling deformation

3 結論

本文研究了B 元素含量對AlFeSiCuB 鋁合金的組織和性能的影響,結果如下:

(1)B 元素起到明顯細化晶粒和凈化晶界的作用,晶界變的更加細小、干凈,經過均勻化退火處理后,晶界上富集的元素擴散到晶內,晶界也變的更為干凈。

(2)隨著B 元素含量的增加,經均勻化退火后,合金的抗拉強度先升高后降低,當B 元素含量為0.04 wt.%時,抗拉強度達到最大值,為94.1 MPa;而由于均勻化退火使晶界處的合金元素降低,合金的導電率也逐漸增大。